3)挤出母粒料。挤出造粒质量要求1)粒的尺寸规格。各种不同挤出造粒方式的特点和应用范围见表9-2。表9-2 不同挤出造粒方式的特点和应用范围造粒是将树脂及各种助剂经计量、混合及塑炼制成便于成型的密实的球形、圆柱形、立方形颗粒的生产过程,它是塑料制品生产的中间环节。不同的造粒方法各有其优缺点,也各有其适用的树脂种类。......

2023-06-15

(1)按几何形状分类 挤出造粒按几何形状可分为以下三类。

1)方块料。

2)无规则粒料。

3)圆柱形或近似圆柱形粒料。

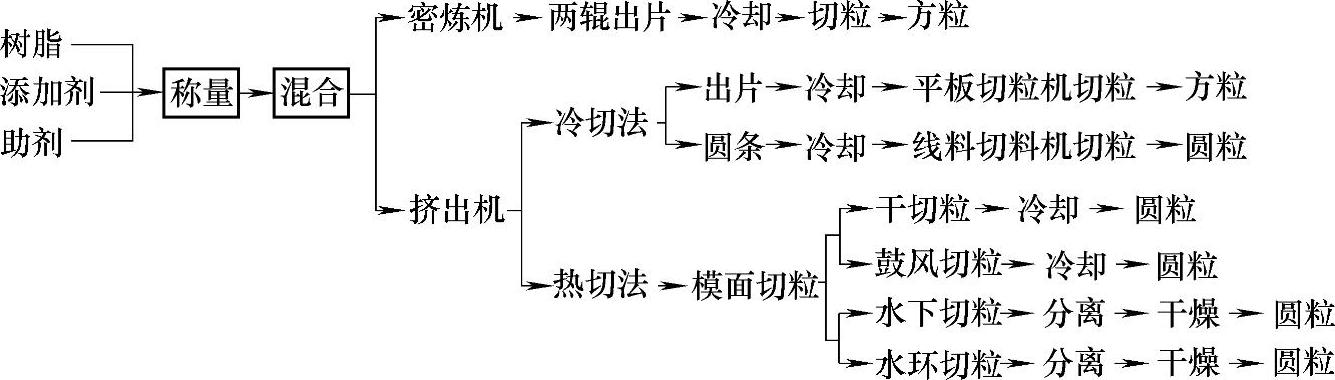

塑料造粒工艺流程如图9-1所示。

图9-1 塑料造粒工艺流程

方块料是用开炼方法,先炼成片,然后把片纵切成条,再把条横切成粒。PVC电缆料一般采用这种方法生产粒料。

无规则粒料是将炼好的塑料冷却后,投入到粉碎机中通过粉碎而得到的。例如,在小型试验中,因仅需少量的料,采用此法制备粒料较为方便。在中空吹塑成型中产生的边角料也是经过粉碎,再按一定的比例掺入到新料中进行再生产。

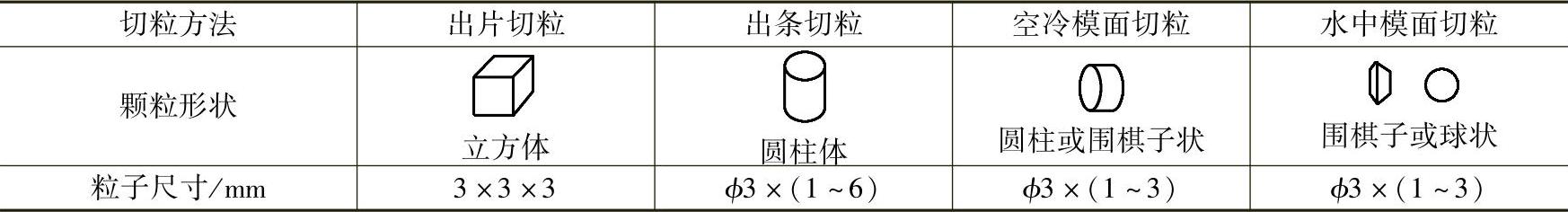

圆柱形或近似圆柱形粒料是先挤出成条再进行切粒,大多数树脂合成厂通常采用这种方法生产粒料。挤出切粒法生产粒料稳定且自动化程度高,生产效率高。挤出造粒才是真正意义上的造粒,也是本章所要论述的内容。切粒方法与颗粒形状见表9-1。

表9-1 切粒方法与颗粒形状

(2)按用途分类 为了便于挤出成型加工,将树脂粉和各种助剂混合在一起,经捏合挤出,制成一定形状的颗粒,这个过程就叫造粒加工。挤出造粒按用途可分为专业造粒、自用造粒、回收废旧塑料造粒。按粒料的产品性能可分为专用料、改性料、色母料。

1)专业造粒。专业造粒指用普通树脂,通过配方混合改性,制成专用粒料,用于各种制品的成型生产。如电线电缆包覆料,衣架铁线包覆料。填充母料主要有填充改性母料和增强改性母料。填充改性母料起降低生产成本、提高制品性能的作用,广泛用于碳酸钙改性母料和塑料编织袋、打包带、吸塑片材、购物袋、中空制品、汽车专用料、家电专用料、PP-R管专用料、铝塑管材专用料、聚氯乙烯塑化木粉料、医用管专用料、耐候防雾大棚专用料等。增强改性母料,如玻纤母料、炭黑母料、阻燃母料、抗静电母料等。专用粒料一般都是由专业厂家按生产需要选择不同树脂主料,再按比例掺入一些添加剂和助剂,混合均匀后经塑化造粒而成。通过专业厂配混造粒的专用粒料,采用大批量生产,质量可靠,配比正确,可以放心使用。

2)自用造粒。自用造粒指塑料制品企业因自己生产的需要,把生产过程中产生的边角料、下脚料和废品,通过加工后进行的再次造粒。一般把自用造粒按一定比例加在新料里渗混生产,使生产中的废料不浪费,同时又保障了生产的稳定性。在木塑制品生产中一般采用先混合加工再造粒,然后再挤出的二步法生产工艺。

3)回收废旧塑料造粒。我国每年消耗塑料制品几千万吨,按50%的回收利用率发展循环经济,每年千万吨级的回收废旧塑料造粒产业是巨大的。目前我国已成功开发出专业的废旧塑料回收造粒机械,不但可满足国内市场,还出口海外。

4)色母料造粒。色母料造粒的优点:

①可使颜料分散均匀,制品质量优良。

②可降低产品的成本,简化生产管理工作。

③使配色技术与操作简单化。

④可使环境清洁,改善劳动条件。

⑤可保持添加量的稳定。

为了达到优质着色,必须经过颜料的润湿、细化和稳定化以及与塑料的均匀混合等过程。采用不同的设备和工艺,所得的着色效果也不同。常用的是冲洗法和捏合法两种。这两种工艺由于有砂磨机,可使颜料颗粒达到1μm以下,且颜色粉末和油性分散剂掺混,再加入转相剂,经过搅拌和捏合,在一定条件下,使颜料从水相完全转入油相,得到的色母料分散性好,且很稳定,可达到最好的着色效果。

(3)按加工方法分类

1)冷切法。冷切法就是在物料完全冷却后再进行切粒。

2)热切法。采用具有弹性装置的旋转切刀,切断刚从口模挤出来的圆形料条,在切断物料时仍有较高的温度,所以叫热切法。

3)挤出母粒料。挤出造粒质量要求1)粒的尺寸规格。各种不同挤出造粒方式的特点和应用范围见表9-2。表9-2 不同挤出造粒方式的特点和应用范围造粒是将树脂及各种助剂经计量、混合及塑炼制成便于成型的密实的球形、圆柱形、立方形颗粒的生产过程,它是塑料制品生产的中间环节。不同的造粒方法各有其优缺点,也各有其适用的树脂种类。......

2023-06-15

硬脂酸的熔点为69.6℃,石蜡熔点为60℃。采用加热捏合时,软质聚氯乙烯捏合时间为10~15min,出料温度为95~100℃;硬质聚氯乙烯捏合时间为5~10min,出料温度为100~110℃。挤出造粒 挤出造粒可用单螺杆和双螺杆挤出机,主要应控制好挤出温度、螺杆转速、切刀转速和粒料冷却,使粒料不发生粘粒,且颗粒尺寸均匀,塑化较好。......

2023-06-15

图9-24 医用聚氯乙烯造粒工艺流程4)PVC医用粒料外观尺寸和要求见表9-4。出模温度若超过240℃,管材表面会出现鱼鳞纹和鲨鱼皮斑。①选用SJ-72平行同向双螺杆挤出机塑化造粒。将木粉在80℃的烘箱中烘2h,同时将废PVC用粉碎机粉碎成小颗粒,并按上述配方混合。熔料挤出后经切粒机切成粒状。实践证明,选择双螺杆挤出机挤出造粒是最理想的。......

2023-06-15

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2023-06-15

当前塑料加工中用的挤出机主要分为单螺杆挤出机和双螺杆挤出机。此外还有特殊挤出机。2)双螺杆挤出机的分类。双螺杆挤出机设备完好标准1)挤出机在说明书规定的转速范围内运转正常,能稳定生产合格产品,挤出量达到核定产量80%以上。图1-10 紧密啮合型平行同向旋转双螺杆挤出机螺杆的排列结构5)机筒加热和冷却系统装备齐全、可靠。......

2023-06-15

也就是说甲乙两处观赏点,无论身在哪处,都能观赏到对面的景色,所以对景就是一种景点与景点之间相互观赏与烘托的构景手法。无论游人身在园中何处,对面都要有景可看,这是最基本的构景手法,也是最常用的造园手法。如北京颐和园昆明湖上的南湖岛和十七孔桥,是万寿山的对景。用山、石、花木加以掩盖和处理,不仅达到隐藏效果,也可形成一处美景,这叫障景。......

2023-11-18

3)产品截面形状尺寸误差大,主要是模体各部位温度不稳定有差异,口模与芯棒的定直部分太短造成。包括机头结构不合理,型腔内熔蚀料流速度不一致,模体温差大引起料流速度不一样等因素。挤出机头(模具)的安装、调试1)拆卸或安装机头(模具)以及拆装各零件的过程中,不得用铁锤敲击,必要时应垫硬木或用橡皮锤拆装机头及零件。......

2023-06-15

相关推荐