【摘要】:原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。

(1)原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。另外根据需要,还可加入一定比例的抗氧剂、偶联剂和轻质碳酸钙等辅料。

聚丙烯配方一般为100份聚丙烯加入20~40份无规聚丙烯母料,根据需要再加入适量的抗氧剂、氯离子吸收剂、着色剂等,以弥补原料热氧性能差和氯离子含量较高的不足。

(2)工艺流程 挤出机→机头→冷却水箱→第一拉伸牵引辊→热拉伸水槽→第二拉伸牵引辊→压花辊→第三拉伸牵引辊→双盘收卷机。

(3)工艺温度

①机筒温度。加料段为150~180℃,塑化段为190~220℃,均化段为220~250℃。

②机头模具温度为230~240℃。

③冷却定型水箱温度为30~40℃。

④带坯预热水温度为100℃左右。

⑤模口距水面距离为20~50mm。

(4)工艺操作要点

1)聚丙烯打包带如果用粉料,须加入0.5%的抗氧剂,再根据用途加入一些其他辅料。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。

2)在机筒前要加多孔板和过滤网。网的目数以100目为宜,以减少熔料杂质,确保生产正常进行。机头模唇温度应比机筒最高温度低10℃,这样成型较好。

3)挤出机料斗下部进料口的温度不能太高,而且要通循环水进行冷却,防止料斗被架空,原料下不来,影响连续进料。

4)开机后应先检查出料情况,检查带状熔融料是否塑化均匀,如果塑化不好不能开机生产。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。生产过程中应随时观察制品质量变化情况,及时调节工艺温度、牵引速度及带的厚度和宽度。

5)为了使加料段原料易于推进,加料段的机筒内圆表面应开有纵向沟条。

6)生产过程中要注意观察冷却定型水槽的水温、牵引速度以及模具唇口至冷却水液面的距离,这三项参数对产品质量影响较大。通常冷却定型水槽的水温控制在20~40℃,唇口至冷却水液面的距离为50~100mm。

7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。

8)第一慢速牵引辊和第二快速牵引辊的转速应都可以单独调节。两组牵引辊的转速差就是带坯的牵伸倍数。PP料牵伸倍数为5~8。

9)为了能提高印刷油墨的浸润性和附着牢度,拉伸后的打包带表面应进行电晕处理。

10)为了完全消除制品的内应力,应把整捆制品再次放入沸水中退火处理5min,然后再自然缓慢冷却,以确保成品质量稳定。

(5)质量要求

1)外观质量应色泽均匀,压花整齐清晰,无明显污染、杂质,不允许有裂纹、损伤和穿孔。

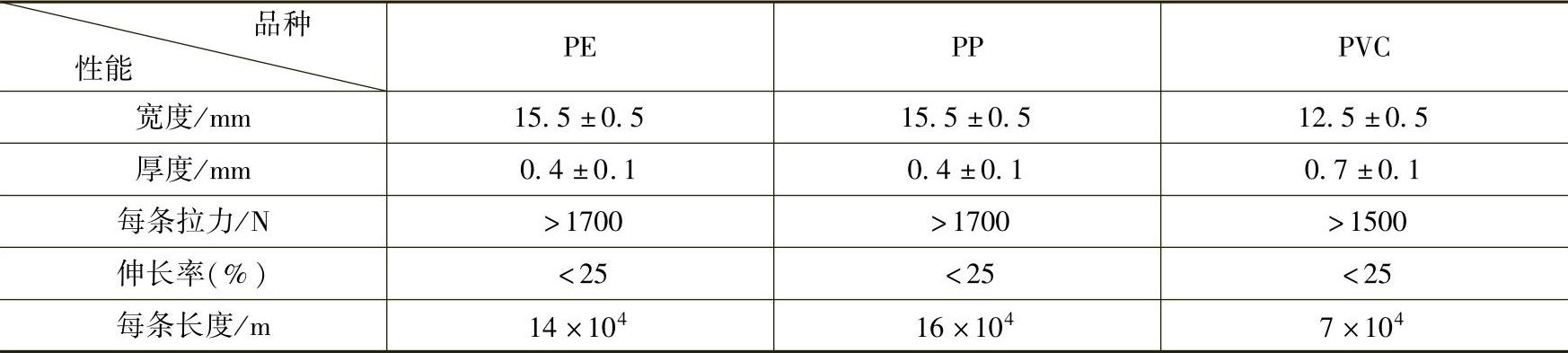

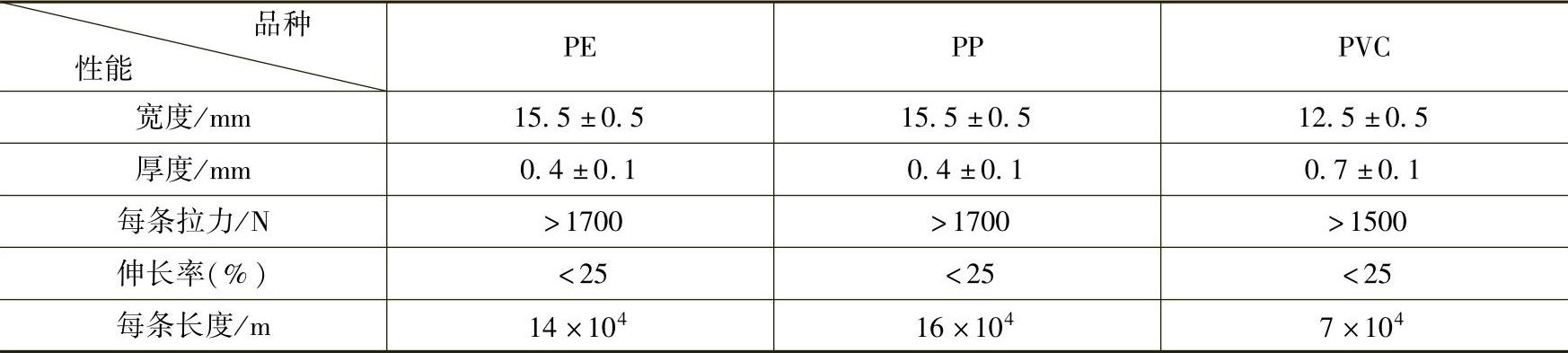

2)打包带规格和质量指标应符合表7-11的规定。

表7-11 几种打包带的规格和质量指标

(6)打包带生产辅机的完好标准

1)传动装置运转正常,变速平稳,无异常声响和振动。

2)减速箱润滑管路畅通,油质合格,油量适中,油标醒目,无漏油。

3)冷却水槽无水垢,升降自如。制冷系统工作正常,制冷温度达到工艺要求。

4)各辊筒转动灵活,表面无严重磨损、锈蚀,各辊筒转速及速比达到设计要求。

5)卷曲机摆杆运动自如,无窜动,制品卷绕平稳。

6)热风循环炉或热水槽加热正常,温度控制准确。

7)电器元件齐全、完好,仪表指示准确。

8)电动机温升不超过电动机铭牌规定,调速平稳。

9)设备外观整洁,无黄袍,无油垢,铭牌齐全、清楚。

10)辅机附件齐全,保管妥善。

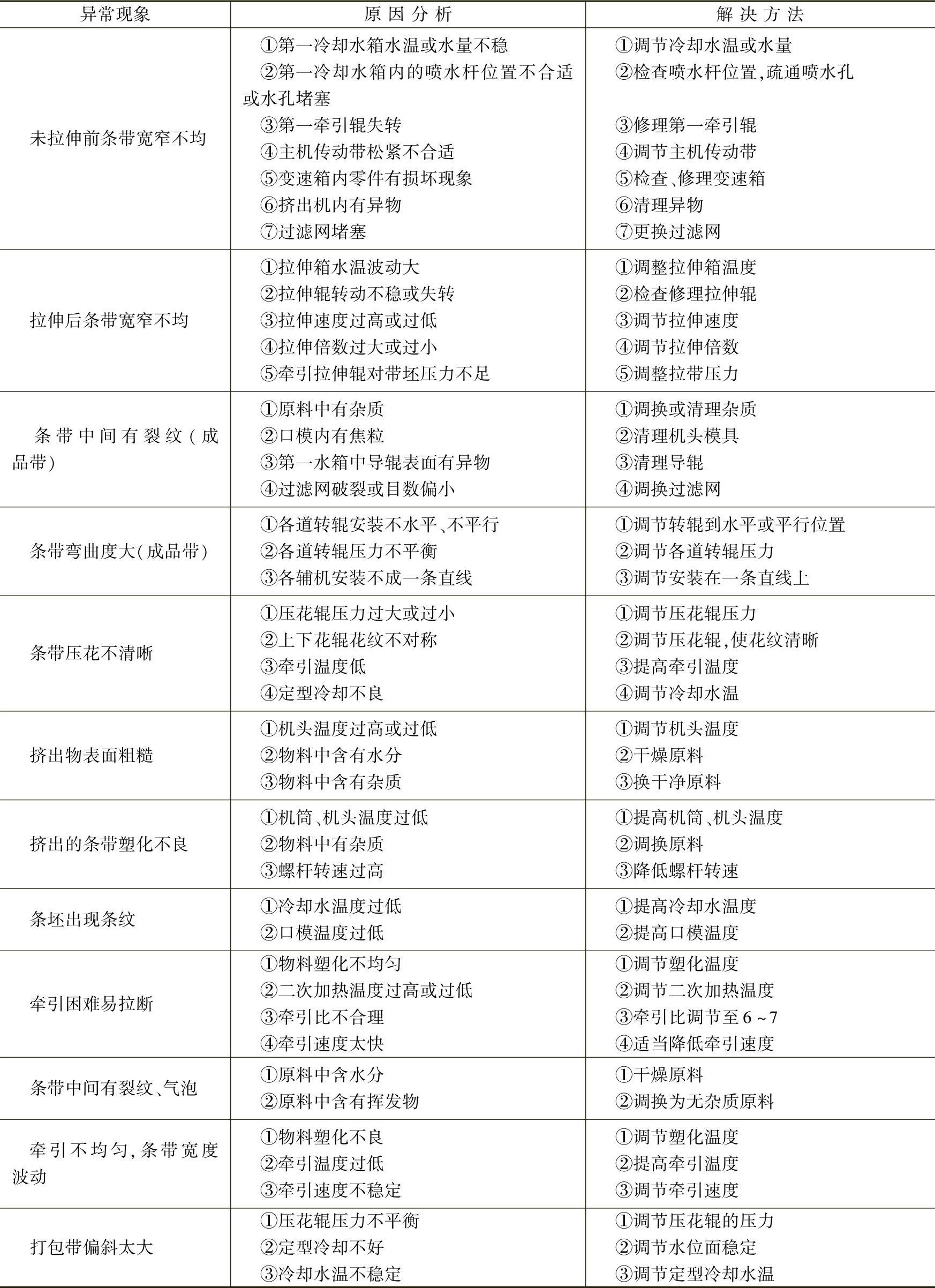

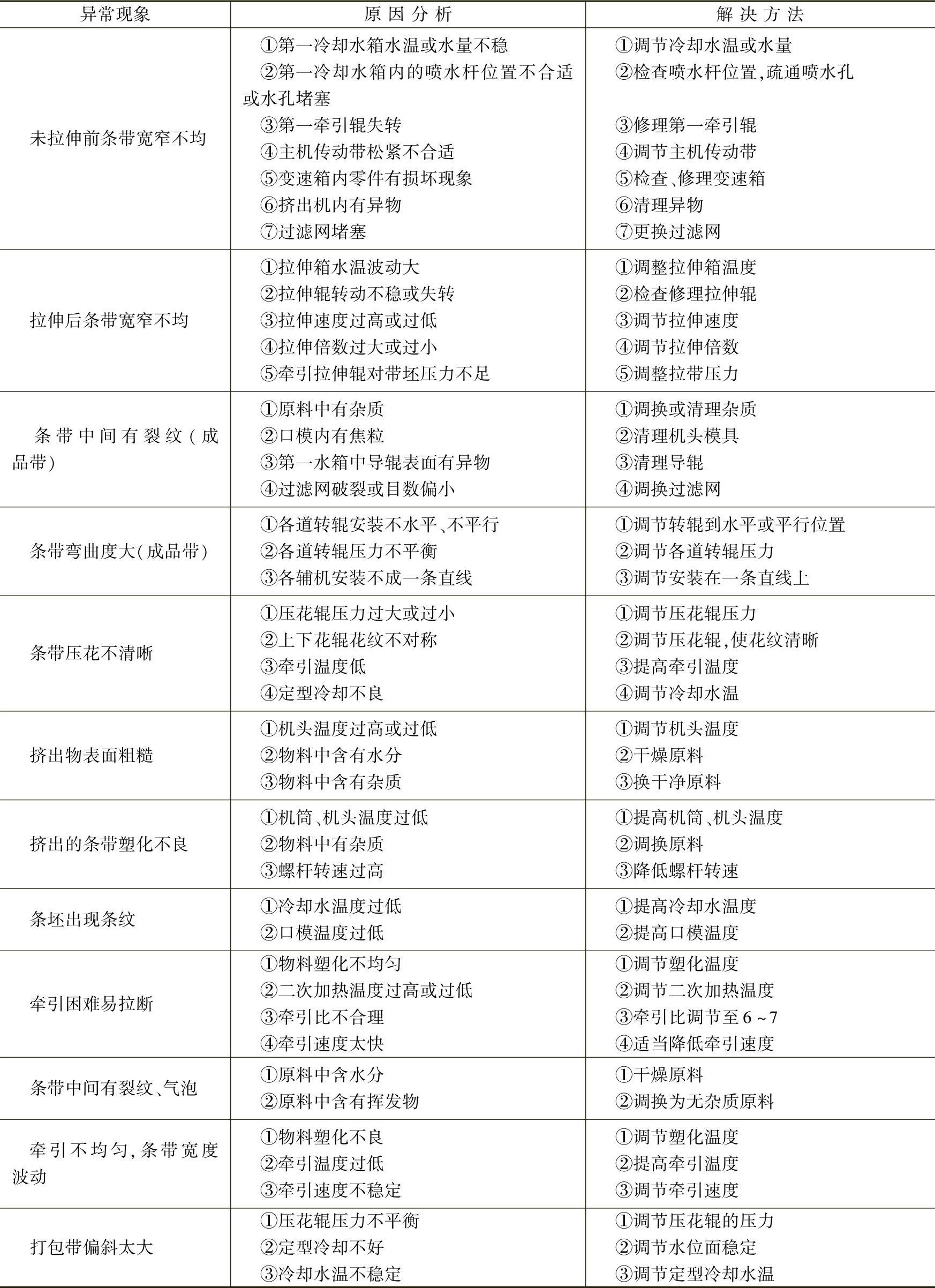

(7)打包带生产中异常现象、原因分析及解决方法(见表7-12)

表7-12 打包带生产中异常现象、原因分析及解决方法

相关推荐