原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

单丝生产首先是挤出粗丝,然后进入冷却水箱冷却定径,再进入热水箱加热,同时进行拉伸。拉伸倍数根据树脂不同而不同,一般为3~10倍。它是通过第二牵引辊比第一牵引辊快3~10倍来实现的。热处理箱(或水箱)对单丝进行热处理,热处理导丝辊比第二牵引辊慢2%~5%,这样可以让单丝进行热收缩,然后再卷取在收卷筒上。

(1)高密度聚乙烯单丝生产工艺 原料必须采用拉丝专用料,挤出机的五段温度分别控制为180℃、250℃、280℃、310℃、305℃,连接器温度为300~310℃,口模温度为295~305℃,冷却水面距喷丝板距离一般控制在15~30mm。水面太低,单丝易粘接,断头多;水面太高单丝操作困难。单丝冷却水箱温度控制在25~35℃,单丝出机头的温度在300℃以上。单丝快速冷却则球晶尺寸小,结晶度低,有利于下面的拉伸;冷却水温过高,球晶尺寸大,结晶度高,在拉伸中易断头。拉伸倍数为9~10倍。如拉伸倍数太高,断裂伸长率下降,单丝易断头。单丝热处理一般采用热水箱,热水箱的温度为98~100℃。热处理辊的线速度比最后牵引辊的线速度慢2%~4%,通常为160~162m/min。

(2)聚丙烯单丝生产工艺 普通PP单丝由于耐酸碱、吸水性小、密度小、耐磨性强、耐热性和电绝缘性好,所以用途广泛。原料选用等规度较高的拉丝级专用树脂,挤出机选用ϕ45mm和ϕ65mm挤出机,螺杆长径比L/D=(25~30),螺杆的压缩比为4.0~4.5。过滤网为3~5层组合,3层组合为40/80/40目,5层组合为40/80/40/80/40目。挤出机的五段温度分别为180~200℃、200~230℃、230~260℃、260~300℃、300~310℃。机筒与机头连接段加热温度为300~310℃,机头口模温度为295~305℃。机头选用直角式机头结构。喷丝孔的长径比为4~6,包角可小些。包角为20°时,单丝在机头喷丝板处不易产生熔融断丝,单丝质量好。机头设计时还要考虑机头流道型腔与口模出胶型腔的压缩比应达到3~5,这样才能满足抽丝压力的需要。水面至喷丝板的距离为15~50mm,冷却水箱的温度控制在20~50℃为宜。PP在拉伸过程中会出现“细颈”,即拉伸点。控制好固定的拉伸点位置很重要,一般PP拉伸倍数应为8~10。在低于熔点20~40℃时进行热拉伸。聚丙烯的熔融温度较高,必须进行干法拉伸,拉伸温度为100~140℃,辊筒牵引拉伸倍数为8~10,但单丝的圆度不好,辊筒表面温度达到120~140℃。辊筒牵引拉伸倍数为8~10,烘道内温度可达140~160℃,单丝强度较高。PP单丝热处理温度一般为100℃,可用第三组(最后一组)热辊筒减速进行热收缩。

(3)聚酰胺(尼龙)单丝生产工艺 尼龙单丝具有很高的强度、耐磨性和良好的韧性、化学稳定性,且无毒,是制作牙刷、缆绳、钓鱼线、网袋、纺织物品、蚊帐等生产生活用品的良好材料。挤出机一般选用ϕ45mm和ϕ65mm挤出机,螺杆的长径比L/D=(25~28),螺杆的压缩比为4.0~4.5,过滤网要细些(40目/120目)。PA丝挤出机头选用直角式机头,结构与PE机头相同。喷丝孔的长径比为6~10。包角可以较小,通常为60°。喷丝孔的直径较小,通常为ϕ0.5~ϕ0.8mm,喷丝孔的数目为20~30个。挤出机温度控制为170~190℃、190~210℃、210~230℃、230~250℃,接颈温度为240~250℃,机头温度为230~240℃。挤出前需干燥至含水量小于0.1%。冷却水面距喷丝板的距离为10~40mm,冷却水温度为30~40℃,拉伸倍数为4.5~5.5,采用两步拉伸。牵伸温度为70~80℃,用水浴法蒸汽加热。单丝热处理水箱温度为80~90℃,热处理辊筒的线速度比第三牵引辊的线速度低1%~3%。

(4)聚氯乙烯单丝生产工艺RPVC单丝挤出成型要选用流动性好的SG4和SG5拉丝级专用树脂。硬质聚氯乙烯的挤出温度为80~100℃、100~120℃、120~140℃、140~160℃、160~180℃、170~180℃,出模后的拉伸温度为98~100℃,拉伸倍数为4~5,热处理水箱温度为98~100℃,热处理辊筒的线速度比拉伸辊的线速度低2%~4%。

几种常用塑料单丝生产工艺参数见表7-8。

表7-8 几种常用塑料单丝的生产工艺参数

(5)单丝工艺操作要点

1)机筒前端要加多孔板和过滤网,过滤网应不少于3层(一般聚氯乙烯用3层,聚乙烯和聚丙烯用4层),网目数及安放位置为40/80/40目。

2)工作中注意保持喷丝板的精确度,喷丝孔工作面要光滑平整、无残料、无划伤痕,拆卸时要轻拿轻放,不许用锤子敲击,防止板变形。喷丝板孔径选择与成品丝直径关系见表7-7。

3)冷却水箱中水的液面距喷丝板距离应控制在20~50mm,水的温度为20~40℃,丝在水中运行长度应大于1m。

4)丝拉伸时的温度应控制在该丝所用原料的熔融温度以下。不同原料丝拉伸温度不一样。

5)拉伸后的单丝要进行退火处理,目的是消除拉伸过程中产生的内应力,以减少丝的收缩率。丝的热处理退火方法可用热水,也可用热风循环箱。但应注意这两种加热介质的温度都要控制在低于丝拉伸时的加热温度。

6)丝的拉伸倍数应按工作要求强度决定。不同塑料的拉伸倍数不一样,如聚乙烯的拉伸倍数为8~11,聚丙烯的拉伸倍数为5~8,聚酰胺(尼龙)的拉伸倍数为3~5,聚氯乙烯的拉伸倍数为3~6。

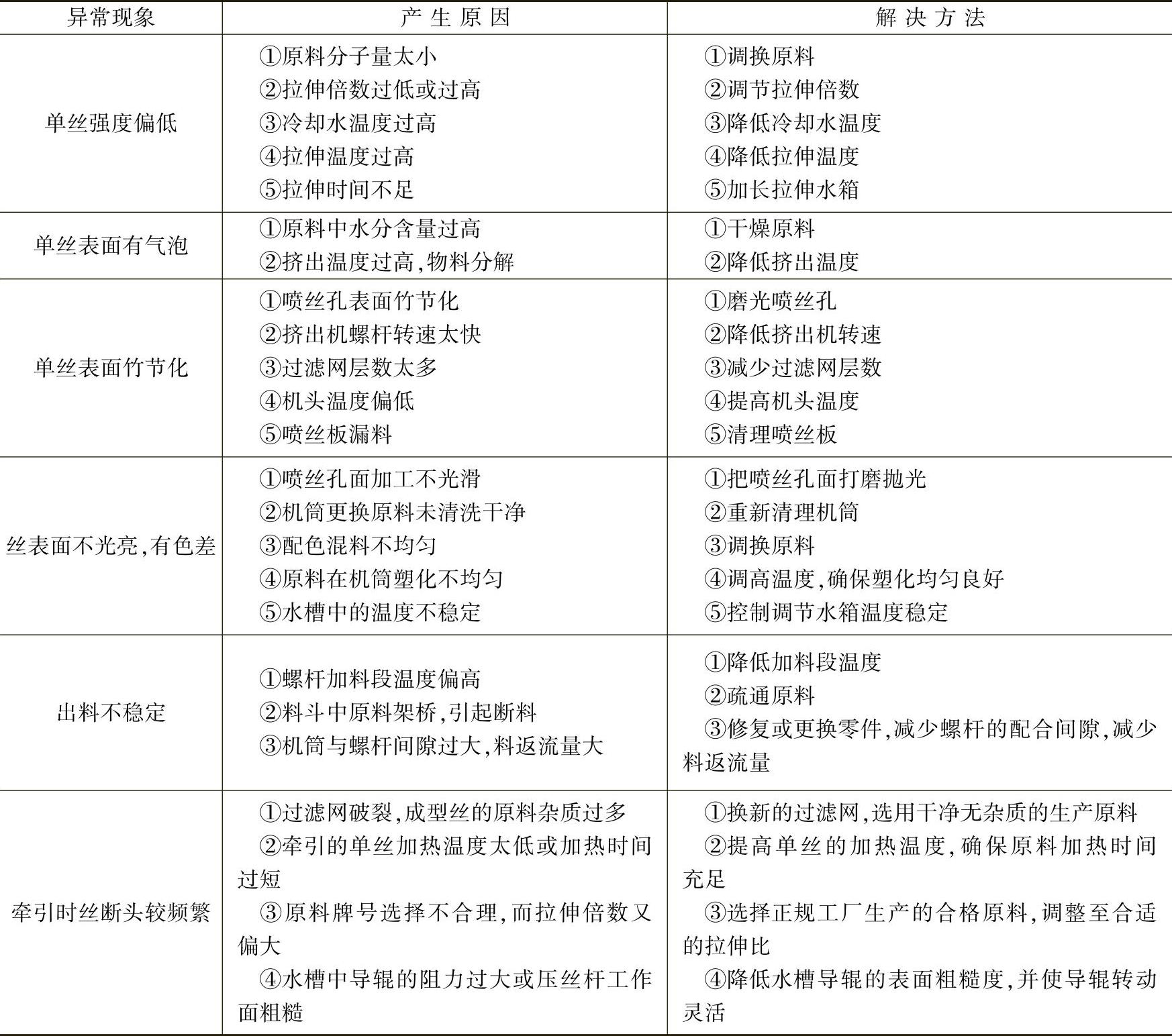

(6)聚乙烯单丝生产中的异常现象、产生原因及解决方法(见表7-9)

表7-9 聚乙烯单丝生产中异常现象、产生原因及解决方法

(续)

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

棒材生产工艺 原料中如果有水分,挤出的棒材内部就会产生气泡,形成大量的蜂窝状空隙。4)挤出成型不同截面形状制品时,要注意口模形状的选择。6)塑料棒材的挤出塑化成型温度应控制在比原料的熔融温度高30℃。7)较大直径棒材成型后要及时进行热处理,以消除内应力。聚酰胺棒材热处理方法是放在100℃水中浸泡3~4h。常用工程塑料棒材挤出成型工艺条件见表7-4。......

2023-06-15

聚丙烯薄膜的挤出吹塑成型1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。......

2023-06-15

2)无规共聚聚丙烯管的原材料与配方(质量份)。无规共聚聚丙烯管的成型机头采用篮式或螺旋式结构,熔料流道空腔不宜过大,压缩比为2.5~4,一般螺旋式压缩比稍小,篮式压缩比稍大。无规共聚聚丙烯管挤出成型生产线上,喷淋水箱长度最长可达30m。......

2023-06-15

3)吹塑成型制品的吹塑冷却定型模具温度为20~50℃。2)聚丙烯瓶成型前所用的管坯挤出设备都相同,不同的是成型管坯后坯管的制颈和封底工艺。PP制品的拉伸比为1.5~2.5,吹胀比为3~5。管坯加热烘道把聚丙烯瓶坯加热至原料的玻璃化温度和熔化温度之间,即145~155℃,且瓶坯各部位温度应一致。瓶内装满水后旋紧盖从1.2m高处坠落3次应无破裂、损坏,卫生指标应符合GB 9688—1988《食品包装用聚丙烯成型品卫生标准》的规定。......

2023-06-15

图3-31所示为单壁波纹管产品外形。若用粉状PVC直接成型应选用平行异向或锥形双螺杆挤出机。波纹管成型装置由成型模具、传动系统和控制系统组成。成型模具闭合构成圆形管子的成型腔;模具打开,制品脱模。成型模温度为50℃左右,通常采用水喷淋或吹冷风控制。图3-34所示为波纹管成型模具运行示意图,成型波纹管时成对半边模块闭、开连续运行。成型模具温度为50℃。......

2023-06-15

加料段为140~170℃,塑化段为175~200℃,均化段为200~220℃。2)机头温度为210~220℃。经牵引辊牵引出的双层膜,被一排切刀切成一定尺寸的窄条,其宽度应可调。塑料捆扎绳生产辅机完好标准1)传动装置应运转正常,变速平稳,无异常声响和振动。5)卷曲机摆杆上下运动自如,无窜动,制品卷绕平稳。6)电器元件齐全、完好,仪表指示准确。7)拉伸板加热元件完好,温度均匀。8)电动机的温升不超过电动机铭牌规定,调速平稳。......

2023-06-15

2)尼龙6流延薄膜冷却辊温度。3)冷却辊温度为20~40℃。在模唇间隙上,调节为模唇开度是中间部位稍小,两边稍大,依靠机头中的节流棒来调节熔融物料的流动性,使口模全长内的流速达到一致。......

2023-06-15

相关推荐