挤出制品对机头设计与制造的要求1)制品的尺寸精度。熔体在口模各处的流速、压力降均不相同,给机头的设计、制造、调试加大了难度。为防止收缩痕,应在模具设计中尽可能使壁厚均匀,加强筋的壁厚比本体减薄20%以上,让加强筋与本体冷却速度平衡,或在出现收缩痕的部位设置补偿性凸缘。挤出成型机头的设计原则1)机头内腔要呈流线型。......

2025-09-29

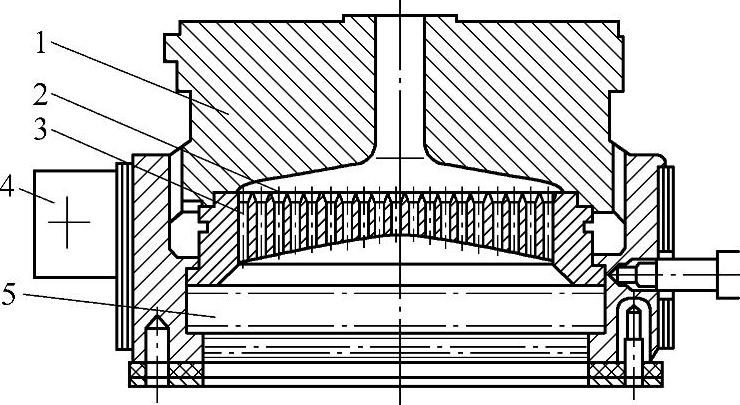

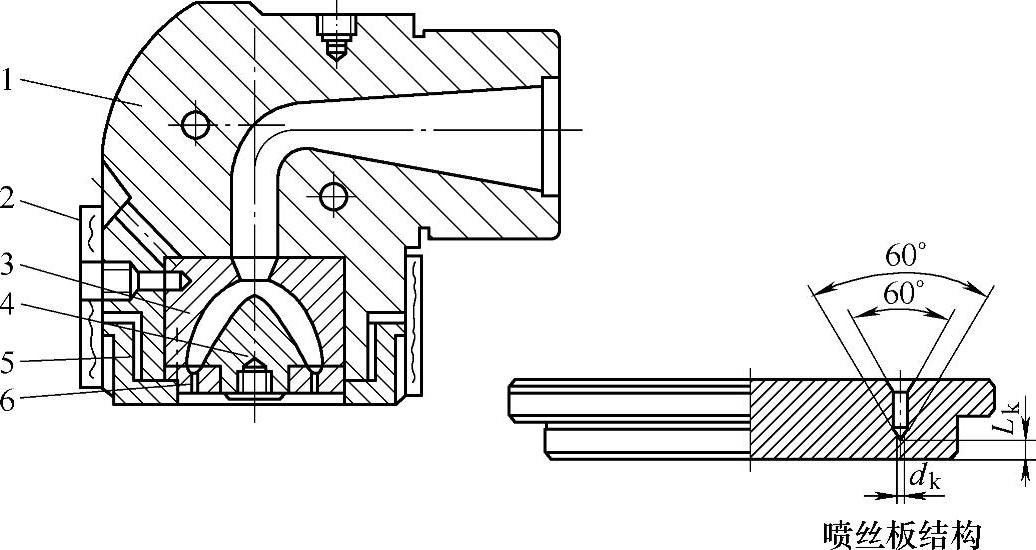

图7-30所示为直通单丝机头结构。图7-31所示为直角式单丝机头结构,它主要用于聚氯乙烯单丝挤出成型生产。这种直角式单丝机头的主流道(进胶口)直径逐渐缩小,利于产生压力将塑料压实,一般取D/d=2~4D为进料口大端直径,d为主流道直径。在主流道的最末端还设计了一个“瘦颈”,它可对料流再次形成一个新的阻力,最后使熔料被均匀地输送到喷丝板。设计瘦颈的目的是使喷丝板上的各处熔料压力均匀,流量稳定,减少机头内存料及物料分解的可能,同时也可减少清理机头中废料的工作量。

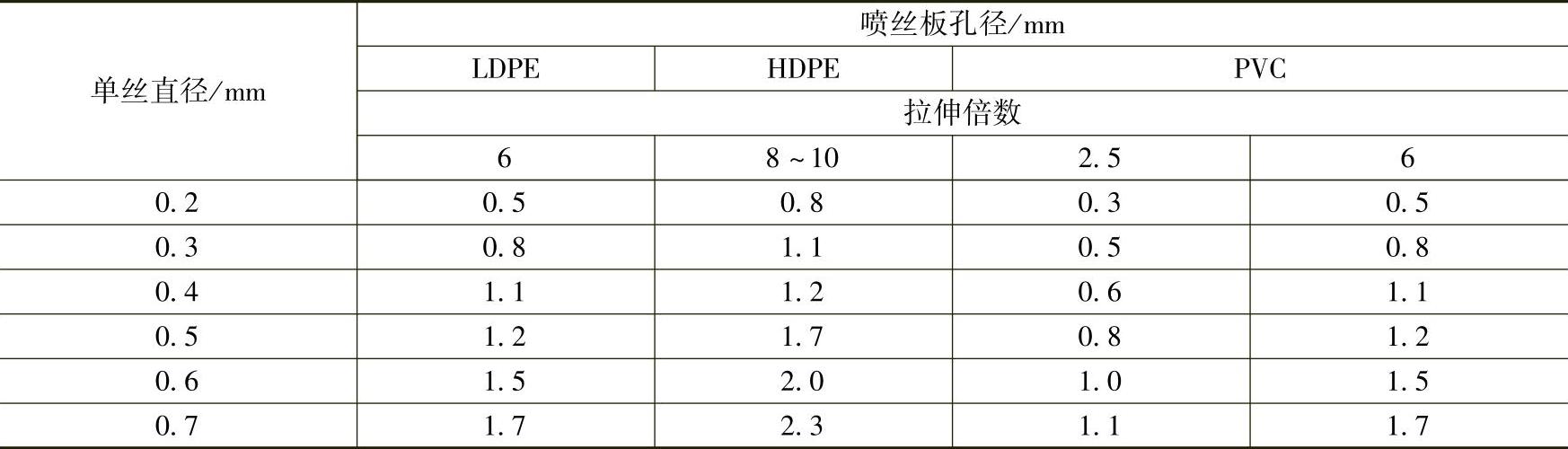

分流器处流道的截面积应大于喷丝板孔面积之和。喷丝板结构如图7-31所示。机头内流道收缩角一般取30°,分流器扩张角取30°~50°。在喷丝板表面的同一圆周上均布许多喷丝孔,孔径大小主要根据成品直径与牵引比确定。通常高压聚乙烯牵引比为6,低压聚乙烯牵引比为8~10,聚氯乙烯牵引比为2.5,孔的长径比为4~10。单丝直径与喷丝板孔径关系见表7-7。

由于挤出机头丝孔直径很小,又受分丝机限制,一般不用大型挤出机,常用ϕ35~ϕ65mm的挤出机。生产单丝的挤出机都要安装多孔板和过滤网,以防止杂质堵塞喷丝小孔。喷丝板的孔径加工精度非常高,孔径误差为0.001mm。

图7-30 直通单丝机头结构

1—机头体 2—熔体过滤器 3—支承隔板 4—加热带 5—喷丝板

图7-31所示为直角式单丝机头结构。以下我们以生产聚乙烯单丝的技术参数对机头及喷丝板进行介绍。

模具熔料入口处锥角D∶d≈2~4,分流锥角为50°,多孔板前加三层40/80/40目过滤网。机头口模是成型丝条的板,又叫喷丝板。目前普遍用不锈调质钢制造,精加工后可以不再进行热处理,以提高其孔径工作面的硬度、耐磨度,降低其表面粗糙度。

图7-31所示的喷丝板上的成型丝用孔径常用值有0.8mm、0.9mm、1.0mm,孔径长度与直径之比为L/D=4~10,入料端锥孔斜角为20°。喷丝板精加工后,要求成型丝孔尺寸一致,各孔中心线距离相等,孔径内表面应光洁平整、无划痕、无毛刺、无滞料现象。(https://www.chuimin.cn)

喷丝板(又叫口模)的孔数一般设定为12~60,孔数过多,分丝机构过于庞大。对不需分丝的绳索可增加孔数为100以上。从喷丝板出来的单丝温度很高,聚乙烯可达300℃。为防止单丝粘连,必须立即将高温的单丝浸入水中迅速冷却。只有表面冷却固化后,才能合并成束。为保证冷却良好,水箱必须具备可调节水面高度和水温的设施。

图7-31 直角式单丝机头结构

1—机头体 2—加热圈 3—接套 4—分流器 5—螺母 6—口模

常用单丝原料是PE、PVC、PP、PA。单丝直径与喷丝板孔径的关系见表7-7。

表7-7 单丝直径与喷丝板孔径关系

相关文章

挤出制品对机头设计与制造的要求1)制品的尺寸精度。熔体在口模各处的流速、压力降均不相同,给机头的设计、制造、调试加大了难度。为防止收缩痕,应在模具设计中尽可能使壁厚均匀,加强筋的壁厚比本体减薄20%以上,让加强筋与本体冷却速度平衡,或在出现收缩痕的部位设置补偿性凸缘。挤出成型机头的设计原则1)机头内腔要呈流线型。......

2025-09-29

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2025-09-29

合成纤维的生产成型温度相对较高,整个挤出机机筒上要有良好的保温隔热措施。③合成纤维挤出成型与塑料单丝挤出成型所使用的挤出机和机头基本相同,只是成型合成纤维的挤出机的保温、隔热要求严格,机头喷丝板孔的直径也稍小。喷丝头组件中的精密齿轮泵使熔体从喷丝板中喷出,形成纤维,然后通过冷却系统进行冷却,上述过程称为挤出成型区,简称Ⅰ区。......

2025-09-29

棒材挤出成型生产线HDPE实心硬棒挤出成型生产线如图7-6所示,它由挤出机、机头、隔热垫圈、冷却定型套、冷却水槽、牵引机、切断装置、制品堆放架等组成。不同塑料挤出成型棒材的收缩率见表7-2。根据试验数据,直径40~120mm的聚酰胺1010连续挤出棒材的收缩率为2.5%~3.0%。①棒材的冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。但应注意温度高于250℃时易变形损坏。不能夹得过紧,否则阻力过大棒材挤不出口模,会造成胀死在定型模腔内。......

2025-09-29

定径套的长度应保证管材在套内停滞期间冷却到玻璃化温度以下,以确保圆度。这时定径套内径的选取主要考虑塑料管材定型后的收缩率波动。定径套外径应设计成锥形,其斜度为0.6%~1.0%,适用于直径大于30mm的管材。定径套外径应比管材内径放大2%~4%,这样有利于内径尺寸公差的控制,可使挤出的管材内壁贴紧在定径套外壁上,而且可有效地降低表面粗糙度。管材定型后的收缩波动也在此范围内得到补偿。......

2025-09-29

表1-5 部分塑料在生产前的干燥达标要求④确认机筒清洁,无异物卡螺杆后,安装过滤网、多孔板和成套调试的模具。挤出生产运行过程中,有时遇上突然停电或机筒内进入异物导致螺杆突然停止转动的故障,此时处理方法如下。然后清除模具、机筒、螺杆上的粘料,待故障排除后再安装螺杆和成型模具,重新加、升温,准备继续生产。5)挤出成型工作过程的检查事项。②机筒无塑料原料空运转时间不得超过3min,以免造成螺杆磨损。......

2025-09-29

如图6-15所示,支架呈衣架形,支管为圆筒形,支管直径中部与两端相同。2)支管递减衣架形机头 如图6-16所示,这种机头的支管直径从中部到两端逐渐减小,减小的趋势是随熔料的温度、定型长度和间隙及支管的倾斜角度等成对数函数关系。热稳定性差的PVC塑料也可用此种机头加工,因此,适应性广泛。......

2025-09-29

硬板生产线 挤出板(片)材生产线由加料器、双螺杆挤出机、机头、三辊压光机、输送装置、两辊牵引机切边装置、纵向圆盘切边机、横向锯切机、板材堆放车组成。塑料硬板挤出成型生产线如图6-2所示。......

2025-09-29

相关推荐