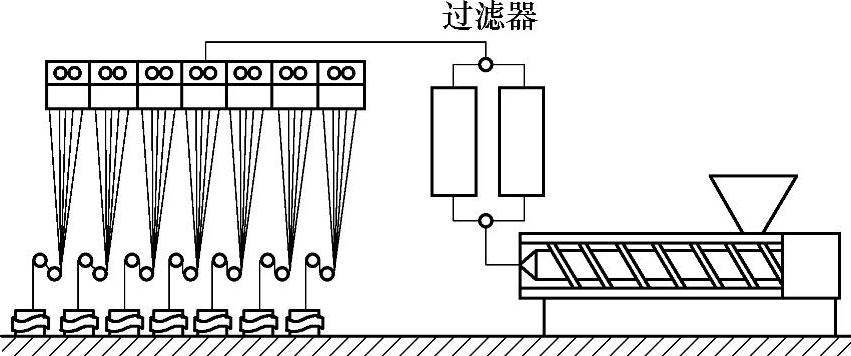

加工PA和PET时,一般为280~300℃。歧管同时还是一个压力容器,必须符合有关规定和标准。泵与泵之间的计量误差必须限制在0.5%之内。而对于工业纤维,冷却长度可达2m。成型PP纤维,冷却空气的温度一般设置为13~18℃;成型PA、PET纤维时,冷却空气的温度大部分采用20~22℃。在挤出机与歧管之间设置熔体过滤器的目的是排除凝胶料与杂质。生产实践表明,纺纱腔的寿命在使用过滤器后可延长3~5倍,并减少了断丝量,提高了生产效率。......

2023-06-15

Ⅱ区(纤维处理区)又名加工处理区,由三类不同的设备组成。

图7-17 配有中央过滤器的熔融纺丝挤出生产线

①初生纤维缠绕而成的纱筒或装丝桶。

②初生纤维的在线牵引装置和卷绕装置。

③用于牵引并立即对初生纤维进一步处理的装置。

纤维从喷丝板挤出的速度远远低于纤维处理区的牵引速度。这表明,纤维在冷却的同时,拉伸倍数很高。生产实践证明,喷丝孔的面积与纤维横截面积之比为100∶1。

(1)用于牵引和贮存初生纤维的装置

1)带有导丝辊的纺丝生产线。该生产线有两种形式:长纤维和定长短纤维。不论是哪种类型的生产线,牵引速度都在600~1800m/min。长纤维经过高速牵引后进入储丝装置;而短纤维经过高速牵引后送入卷曲器,卷曲后再经过定长(长度约为30~80mm)裁断,便成了短切合成纤维,可与羊毛与棉花等天然纤维混纺成线。合成纤维被精确卷曲后,具有天然纤维类似的性质。

2)预取向丝(POY)的生产。当纤维的牵引速度达到3000m/min或更高时,纤维的取向程度很高,此时的纤维称为预取向丝(POY)。丝的收卷速度因原料不同而不同;对PET为3000~4000m/min,对PA为4200~5500m/min。

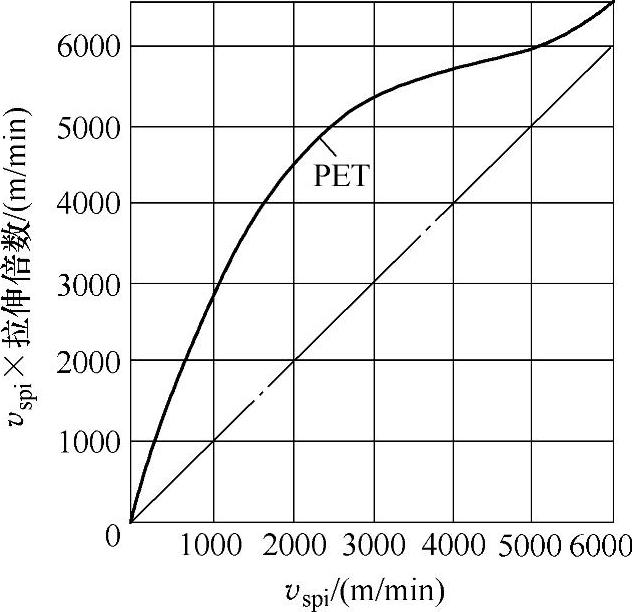

即使经过预取向,POY仍没有被完全拉伸。图7-18所示为PET纤维的生产率与牵引速度的关系横坐标为牵引速度,纵坐标为牵引速度与拉伸倍数的乘积。以牵引速度为3500m/min制成的一个PET的POY,此时产品的拉伸倍数应为5500÷3500=1.57,经过拉伸后的纱线达到100dtex(dtex为10000m长的纤维束克数)。再将经过第一次拉伸的POY导向第二台拉伸机中进行拉伸。当牵引速度增加到6000m/min时,图7-18中的曲线就接近一条直线,拉伸曲率接近1,丝束被完全拉伸,纱线达到1dtex。在实际生产中PET纤维的牵引速度一般为3000~4000m/min,PA纤维的牵引速度可达5000m/min甚至更高。

图7-18 PET纤维的生产率与牵引速度的关系

当丝束进入拉伸区后,由假捻装置自动捻成一股通过加热盘。在拉伸、捻和热的联合作用下,丝束发生了塑性变形,并通过热和假捻装置之间的冷却过程而固定下来。经过假捻的丝束由于其热固化过程而倾向于继续保持该状态。这种方法制得的丝经历了高倍的牵引。低拉伸倍数、低密度的丝通过一个二次加热区制得。在这个二次加热区中,拉伸的丝线可以得到部分松弛。

(2)初生纤维的拉伸设备

1)织物纤维的拉伸。如果要拉伸纱线,则纺丝拉伸设备就成为纤维处理过程中不可缺少的一部分。直接从纺丝机出来的八股纱线在第一个牵引辊上绕几圈后进入第二个牵引辊,并在其上绕几圈。第二个牵引辊的速度较高,并与纱线所经历的牵引比成正比。在拉伸的同时,还在加热,第一个牵引辊的温度为60~80℃,第二个牵引辊的温度则为120~180℃。

由于对高速运转并加热纱线的牵伸过程要求非常高,因此,拉伸机也要保证非常精密。否则,辊之间几度的误差就可能在拉伸长丝的染色不均匀性上反映出来。

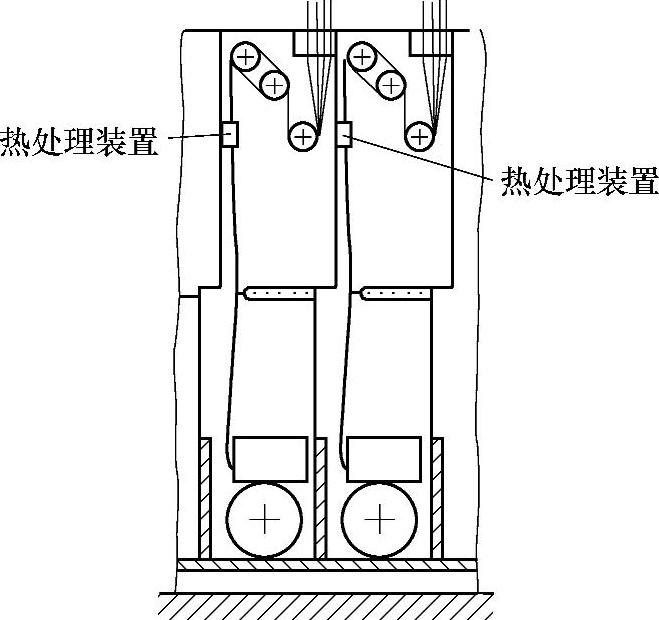

图7-19所示为HS4高速拉伸装置。纱线在第一个冷却辊上的包角为180°,然后进入一对牵引辊并在其上绕几圈。这对牵引辊为冷辊。为了使冷拉伸的收缩率达到预定值,在纱线卷绕前采用一个蒸气喷嘴对其进行热处理。

2)工业纤维的拉伸。工业纤维通常用作轮胎帘子线、输送带的骨架材料、安全带、缝纫线等。因此,要求工业纤维具有高强度和低伸长率。

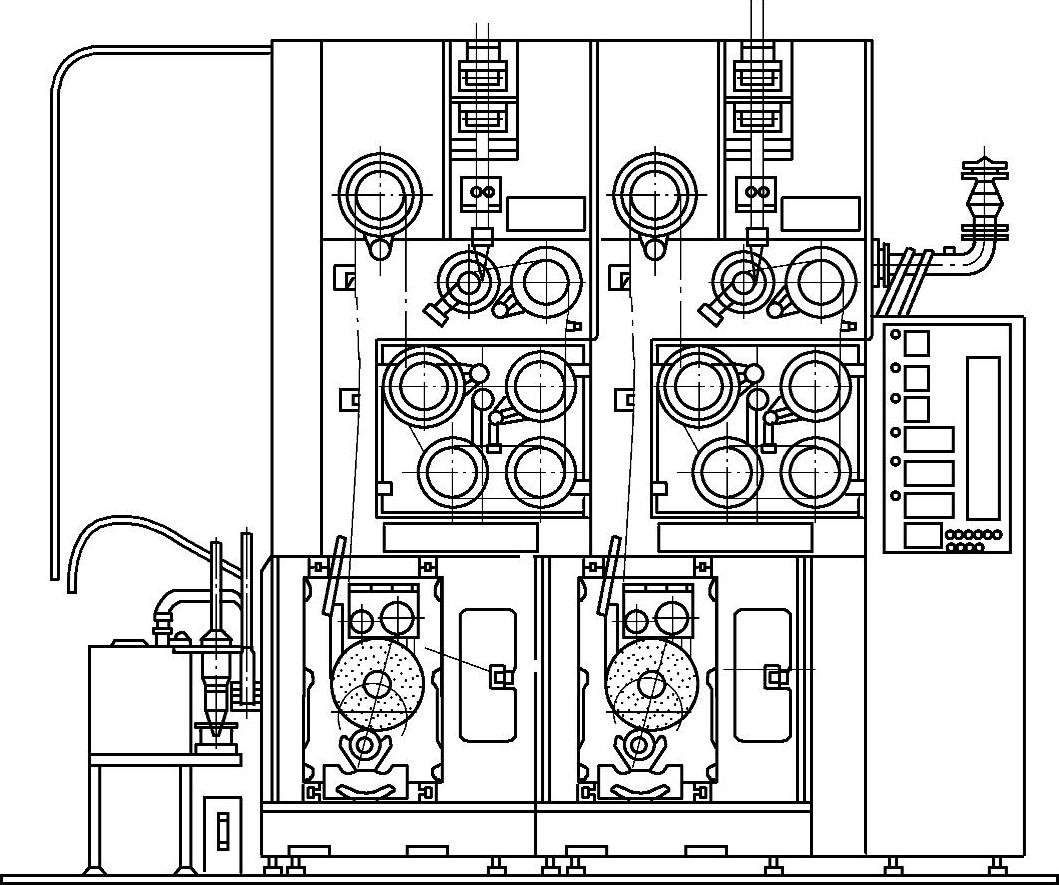

图7-20所示为工业纤维拉伸设备。从纺丝机出来的纱线首先绕过一个小直径牵引辊,进入第一加热辊。在这两辊之间对纱线施加了一定的张紧力,从而保证了进入热辊的纱线不产生滑移。在第一和第二加热辊之间进行预拉伸。纱线在第二加热辊上绕几圈后在第二加热辊和另一个辊之间完成最后的牵伸过程。这一对辊筒的温度设定为250℃。

图7-19 HS4高速拉伸装置

完成牵伸的纱线被送进一个转速较低的牵引辊以使其松弛。最后,纱线通过一个导向辊进入全自动的高速卷绕头。现在纺纱机中,广泛采用将挤出、牵伸、卷绕等工序设计成一体的机型。有些工业纤维要求收缩率很低,在190℃热空气中小于3%,此时就得采用两步加工工艺。纱线首先以常用的400~1500m/min的速度卷绕,然后再送入牵引系统中通过热牵伸使纱线达到所需要的强度和韧性,并绕成纱筒,收卷速度为200~400m/min.此工艺过程可使纱线在热空气中的收缩率降至3%以下。

(3)其他设备

1)地毯长丝牵伸机。目前,地毯长丝牵伸设备的牵引速度已达2000~3000m/min,而且还有上升的趋势。

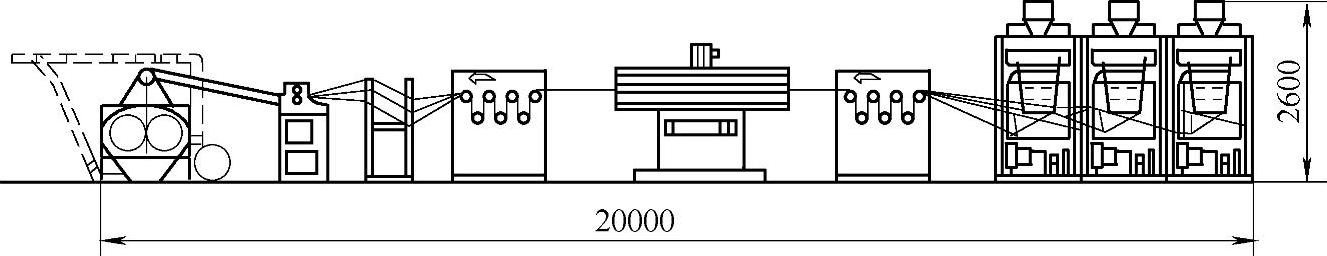

2)在线控制的挤出纤维生产线。定长短纤维生产线如图7-21所示。这条生产线长约20m,是水平布置的PP定长短纤维生产机组。该生产线配有16个纺丝工位,从喷丝头挤出的丝经过一个短的冷却系统后依次进入第一和第二牵引装置,纤维的加热和牵伸均在这两个牵引系统之间进行。经过牵伸的纤维在一个卷曲箱卷曲后送入切割机,切成定长短纤维,再由鼓风机送入打包器。

图7-20 工业纤维拉伸设备

图7-21 定长短纤维生产线

该设备的牵引速度为120m/min,每个纺丝工位由一块喷丝板供料,喷丝板的孔数最多可达40000个。这意味着一条16个纺丝工位的生产线有640000根纤维同时被纺丝、牵伸、卷曲和切割。

3)卷绕头与导丝辊。在对卷绕有特别严格要求的情况下,当牵引速度高至8000m/min时,丝的类型从10~1000dtex都有,纱筒直径大于500mm,每根轴上纱筒的重量超过150kg,最多时每根轴上有10个纱筒。实际生产中,此卷绕系统的最高速度可达6000m/min。

初生纤维束通过导丝辊进入装丝桶。导丝辊的速度最高可达3500m/min,不过实际生产中用不了这么高的速度。

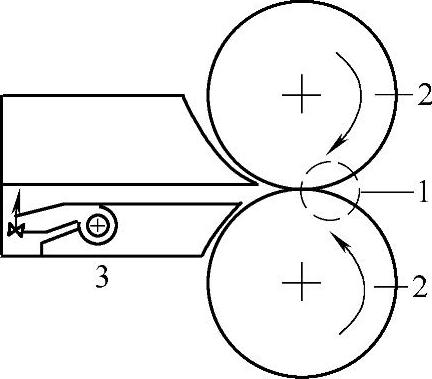

4)卷曲机。经过牵引机后,丝束进入卷曲机。卷曲机结构如图7-22所示

图7-22 卷曲机的结构

1—丝进入 2—气压夹辊 3—卷曲箱

一些纱线通过合股而结合起来,在气压夹辊作用下,由辊隙进入卷曲机。气压夹辊后面是卷曲箱,其出口处被一个可调的搭盖所封闭。这样,纤维在搭盖的阻力和壁面摩擦力作用下,在卷曲箱内形成高压。作用于每根纤维的轴向力使其弯曲成小折段,一般10mm长度上有10个折点。

卷曲机的技术参数:最大牵引速度可达350m/min,可加工的最大丝束为200×104dtex,驱动功率为36kW,卷曲箱宽度为300mm,气压辊直径为200mm,卷曲纤维的热处理通常是将蒸气引入卷曲箱内进行。

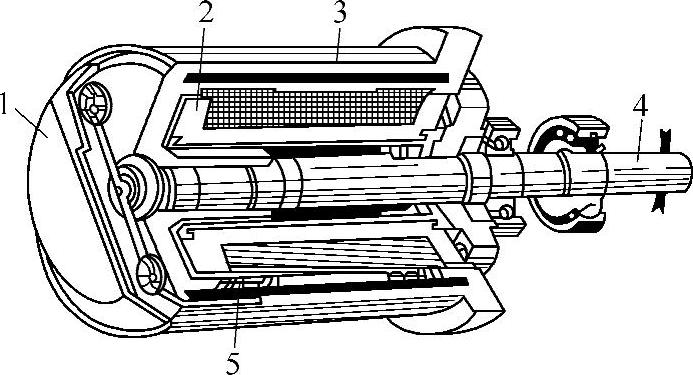

5)加热辊。纤维一般要通过热辊加热后才能进行牵伸,这就要求加热温度应有一定的均匀性。温度均匀分布的辊筒剖面结构如图7-23所示。

图7-23 温度均匀分布的辊筒剖面结构

工艺要求在辊筒工作部分全长范围内温度分布应控制在±1℃。传感器在靠近表面处安置,并通过辊轴连接到温度控制系统,从旋转轴到控制系统信号通过无触点变送器有效地传递。长度为300mm的辊筒,其加热功率为14kW,最高温度为250℃,最大速度为6000m/min。

6)纱线涂油。纺纱时所涂的油是纯油或油与水的混合乳剂,它可赋予纤维一定的黏合力,消除静电,并使纤维具有良好的滑动性。

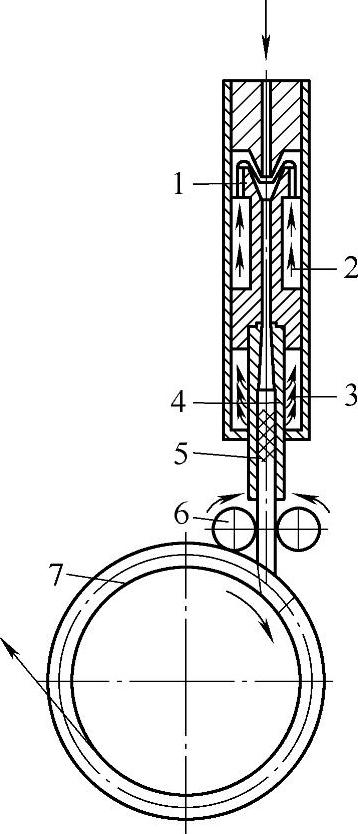

7)织物喷嘴。在生产卷曲纤维的工艺中,卷曲机和箱式的卷曲装置不能在2000~3000m/min的高速下使用,这时必须使用织物喷嘴,其结构如图7-24所示。进入织物室的纤维在热空气或蒸气的作用下进入喷嘴,在填塞箱中形成料塞。热空气或蒸气沿径向进入填塞箱后再从排气管中排出。填塞箱中形成的料塞可通过可以调速的输送轮移动。通过以下三个参数可以精确地设定所希望的卷曲度。

①空气或蒸气的温度。

②空气或蒸气的压力。

③输送轮的转速。

冷却牵引辊筒上的料塞拆散后,由一个冷却辊导引着纱线进入卷绕或切割机。牵引辊的速度大约比纱线进入织物室的速度低2.5%,这是因卷曲引起纱线的收缩造成的。

图7-24 织物喷嘴结构

1—喷嘴 2—空气入口 3—空气出口 4—卷曲箱 5—料塞形成 6—输送轮 7—冷却辊筒

加工PA和PET时,一般为280~300℃。歧管同时还是一个压力容器,必须符合有关规定和标准。泵与泵之间的计量误差必须限制在0.5%之内。而对于工业纤维,冷却长度可达2m。成型PP纤维,冷却空气的温度一般设置为13~18℃;成型PA、PET纤维时,冷却空气的温度大部分采用20~22℃。在挤出机与歧管之间设置熔体过滤器的目的是排除凝胶料与杂质。生产实践表明,纺纱腔的寿命在使用过滤器后可延长3~5倍,并减少了断丝量,提高了生产效率。......

2023-06-15

为了满足该零件最终力学性能的要求,需要对其进行调质处理,45钢属于中碳钢,采用的热处理设备为箱式电阻炉、可控气氛炉或盐浴炉等,要减少零件的表面氧化或脱碳倾向,淬火温度为850~870℃,加热时间根据装炉量而定,例如箱式炉保温时间为60min即可,而盐浴炉的保温时间应为箱式炉保温时间的1/3~1/4,快速淬入质量分数为10%的氯化钠水溶液中,注意应最后冷却销帽部分。......

2023-08-18

根据弧隙中电弧压降以及电场强度的变化规律可以分成3个区域,即靠近阴极的近阴极区、靠近阳极的近阳极区和弧柱区。近阴极区和近阳极区又被称为近极区。不同于近阴极区和近阳极区,弧柱区不存在空间电荷,所以弧柱区的特性类似金属电阻,弧柱区的电场强度E沿弧长可以看作常数。......

2023-06-30

铸钢件处于完全精加工状态下的缺陷修复,一般有三种常用的处理方法。缺陷清除后可以不补焊的处理方法 主要指一些点状单个的小缺陷。补焊后根据补焊坡口实际情况和有关要求进行去氢或去应力处理,去氢或去应力处理方法可采用火焰,也可采用远红外线电加热方法。采用样冲打点消除缺陷后的凹坑一般采用手工钨极氩弧焊进行焊接修复,焊后打磨进行MT或PT检测确认。......

2023-06-28

使用不同聚合度的浆粕来生产不同强度的Lyocell纤维,开发Lyocell纤维的系列化产品,使纤维潜在的性能得以充分的利用,这是今后产品开发的一个重要方向。Lyocell纤维生产中,溶剂回收的耗能几乎占了总耗能的一半,提高凝固浴浓度可有效减少溶剂回收量。Lyocell纤维目前较高的生产成本实际上限制了其作为黏胶纤维、涤纶等替代品的可能性。......

2023-06-25

陕西葡萄施肥管理技术要点田家驹陕西省葡萄栽植面积已达40余万亩,由于近年来鲜葡萄价格逐年上升,栽植面积还在不断扩大。为了改变这一不良现象,陕西省葡萄分会组织有关专家和技术人员,对2011年葡萄栽植技术进行研讨。据相关资料报道,葡萄各部位含磷量均高于其他大多数果树,生长前期施用磷肥,可增加果实含糖量,而后期施磷肥反而有降低含糖量的趋势。各种营养元素对葡萄的生理学作用及相互关系是合理施肥的重要依据。......

2024-10-03

目前生产的聚丙烯中,有95%是等规聚丙烯。(二)聚丙烯纤维化学名称:聚丙烯纤维,别名丙纶化学结构:生产方法:只有等规聚丙烯可以用来制造丙纶,等规聚丙烯可通过配位阴离子聚合的方法合成。生产出的聚丙烯粉末经熔融造粒后,获得聚丙烯切片,便可送去纺丝。聚丙烯纤维性能见表1-2-7所示。......

2023-06-20

相关推荐