棒材挤出成型生产线HDPE实心硬棒挤出成型生产线如图7-6所示,它由挤出机、机头、隔热垫圈、冷却定型套、冷却水槽、牵引机、切断装置、制品堆放架等组成。不同塑料挤出成型棒材的收缩率见表7-2。根据试验数据,直径40~120mm的聚酰胺1010连续挤出棒材的收缩率为2.5%~3.0%。①棒材的冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。但应注意温度高于250℃时易变形损坏。不能夹得过紧,否则阻力过大棒材挤不出口模,会造成胀死在定型模腔内。......

2023-06-15

(1)原料与配方PVC结皮发泡棒材的原料与配方(质量份):

PVC(SG-6),100;稳定剂,5~7;润滑剂,1~2;ACR,4~6;AC发泡剂,0.3~0.5;超细轻质碳酸钙,5~10;颜料,适量。

(2)生产设备和工艺流程 聚氯乙烯结皮发泡设备包括高速热混机、冷却搅拌机、单螺杆挤出机、冷却定型装置、牵引机、切割机和堆放架等,其主要设备参数见表7-6。

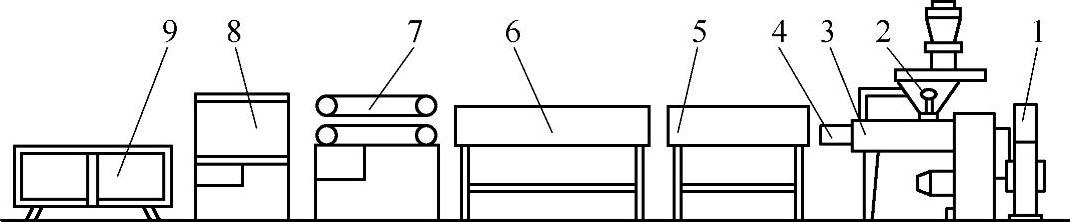

聚氯乙烯结皮发泡棒材的生产工艺流程:配料→高速热混→冷混→挤出→发泡→冷却定型→牵引→定长切割→翻转堆料→检验→成品入库。PVC结皮发泡棒材挤出成型生产线如图7-8所示。

表7-6 生产PVC结皮发泡棒材的主要设备参数

图7-8 PVC结皮发泡棒材的挤出成型生产线

1—螺杆温度调节装置 2—加料装置 3—挤出机 4—发泡机头及定型装置 5—第一冷却槽 6—第二冷却槽 7—牵引装置 8—切断装置 9—收集装置

(3)生产工艺 聚氯乙烯结皮发泡棒材的挤出生产成型工艺条件要比生产普通棒材严格得多。结皮发泡制品挤出成型的关键是使发泡剂的分解、气泡核的形成、气泡核的膨胀和泡体的固化定型与PVC树脂的塑化及成型过程相适应。

1)挤出温度的控制。把握好温度可使AC发泡剂的分解速度得以控制。在送料段为防止过早分解的发泡剂气体从加料斗逃逸,应使用较低的温度;在压缩段和计量段为使发泡剂发气量在挤出过程中增加,并均匀地溶在PVC熔体内,应采用较高的温度。随挤出温度升高,物料的黏度降低,使泡孔增大,发泡体的密度减小,尤其是在温度为170~190℃时发泡率明显增加,制品密度显著降低,并且结皮层厚度减小。在口模处的温度控制应当低些,以防止发泡过渡,同时也可稳定机头内的压力平衡。

一般应将温度值为进料段130~150℃,塑化段160~170℃,均化段170~180℃,机头160~170℃,出口温度155~165℃。

2)挤出压力控制。PVC挤出发泡棒材时,机头要保持一定压力才能保证料坯离模发泡。一般PVC结皮发泡棒材的挤出速度应控制在螺杆转速为15~20r/min,其制品牵引速度控制在1~2m/min。

3)熔体的黏度控制。PVC挤出发泡棒材时,熔体的黏度既受到PVC树脂和助剂的规格品种、添加量的影响,又受到螺杆转速、挤出温度等工艺条件的影响。在发泡过程中,PVC要在熔体中形成一定数量的气泡核和过饱和气体,才能得到结构细密、质量轻、泡孔均匀、表层为硬皮的发泡棒材。如果黏度大,气泡膨胀的速度下降,泡体的密度也大,这样在热处理中会引起二次发泡,表面质量就会变差。为了控制黏度可适当增加润滑剂的加入量。

(4)PVC结皮发泡棒材的性能和用途 主要用于制造仿木家具,其性能要求如下。

1)棒材密度为0.6~0.8g/cm3。

2)弯曲试验不能有裂纹或断裂现象。

3)加热(120℃)后无气泡、斑点、裂纹。

4)简支梁冲击试验(整体)强度大于18kJ/m2。

5)吃钉强度大于180N/mm。

6)燃烧性(氧指数)大于40。

结皮发泡棒材的密度应控制在0.6~0.8g/cm3。发泡过度、结皮层过薄会使棒材密度过小,在制作家具中容易产生加热弯曲时塌陷,用螺钉固定时吃钉强度低的问题;密度过大,棒材抗冲击强度差,以后加工时难以弯曲和拧入螺钉。热处理后的状态和吃钉强度对棒材的以后加工影响很大。

棒材挤出成型生产线HDPE实心硬棒挤出成型生产线如图7-6所示,它由挤出机、机头、隔热垫圈、冷却定型套、冷却水槽、牵引机、切断装置、制品堆放架等组成。不同塑料挤出成型棒材的收缩率见表7-2。根据试验数据,直径40~120mm的聚酰胺1010连续挤出棒材的收缩率为2.5%~3.0%。①棒材的冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。但应注意温度高于250℃时易变形损坏。不能夹得过紧,否则阻力过大棒材挤不出口模,会造成胀死在定型模腔内。......

2023-06-15

棒材生产工艺 原料中如果有水分,挤出的棒材内部就会产生气泡,形成大量的蜂窝状空隙。4)挤出成型不同截面形状制品时,要注意口模形状的选择。6)塑料棒材的挤出塑化成型温度应控制在比原料的熔融温度高30℃。7)较大直径棒材成型后要及时进行热处理,以消除内应力。聚酰胺棒材热处理方法是放在100℃水中浸泡3~4h。常用工程塑料棒材挤出成型工艺条件见表7-4。......

2023-06-15

图1-52 定型模三模串联图1-53 低发泡木塑镜框制品图1-54 普通木塑产品低发泡挤出制品的性能。常规生产过程中,挤塑未交联和未发泡的型坯片材,当这类挤出物离开口模后,并不立即发泡,而是在随后的烘箱中交联发泡。即不能过早在挤塑机或挤塑模中发泡,否则会造成气泡流经模壁时被撕破,致使型材表面不良或粗糙。图1-61所示为共挤发泡机头及定型模。它是采用两台挤出机分别挤出不发泡的表层和发泡的芯层物料,经共挤出成型的工艺。......

2023-06-15

为了获得紧密的实心棒,必须采取措施,增加机头压力。因此,要想挤出中心无空隙的棒材,机头与冷却定型模要设计连接为一个整体,中间用隔热垫圈隔离热传导。如挤出尼龙PA1010棒材时,定型套的内径要比制品外径大3.5%。棒材挤出机头设计主要参数有机头口模定型长度L、过渡角、收缩角。塑料棒材机头设计要求1)机头平直部分的长度为d,d为口模直径。1)棒材冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。......

2023-06-15

发泡剂1)PVC树脂的选择。3)发泡改性调节剂的选择。一般加入轻质碳酸钙,质量份为5~10。3)结皮发泡模具。这时形成不同的料流束组合有利于木纹的形成。木塑异型材模具设计的特点和要求13mm×60mm仿木包覆座板条机头结构如图4-43所示。1)木纹和色彩的形成由原料配方作保证,而木纹的形式和光泽度则取决于模具结构的设计。3)木塑熔料的流动性差,不宜在流道中设计阻流块和阻流隔板等可引起流道突变的结构用于调节各处料流平稳。......

2023-06-15

硬板生产线 挤出板(片)材生产线由加料器、双螺杆挤出机、机头、三辊压光机、输送装置、两辊牵引机切边装置、纵向圆盘切边机、横向锯切机、板材堆放车组成。塑料硬板挤出成型生产线如图6-2所示。......

2023-06-15

聚氯乙烯焊条概述 聚氯乙烯焊条是以悬浮法PVC树脂为主原料,用单螺杆挤出机把原料塑化熔融后,从成型模具口挤出成型的一种圆柱形制品。聚氯乙烯焊条挤出成型生产线如图7-46所示。聚氯乙烯焊条的直径为2~4mm。聚氯乙烯焊条主要用作把PVC硬板制品焊接组合成槽、罐等容器时的焊接材料。......

2023-06-15

1)聚氯乙烯芯层发泡管的内外表皮成型用料配方(质量份)。聚氯乙烯芯层发泡管的挤出成型可用单螺杆挤出机,也可用双螺杆挤出机。用两台挤出机时,一台挤出机供芯层发泡管的内外表皮成型用,另一台挤出机供发泡芯层成型用。聚氯乙烯芯层发泡管的复合成型机头结构比较复杂,图3-42所示是用两台挤出机生产成型芯层发泡管的机头结构。向前运行的同时,芯层内原料在口模和定径套之间较适合的温度条件下发泡,成型聚氯乙烯芯层发泡管。......

2023-06-15

相关推荐