棒材挤出成型生产线HDPE实心硬棒挤出成型生产线如图7-6所示,它由挤出机、机头、隔热垫圈、冷却定型套、冷却水槽、牵引机、切断装置、制品堆放架等组成。不同塑料挤出成型棒材的收缩率见表7-2。根据试验数据,直径40~120mm的聚酰胺1010连续挤出棒材的收缩率为2.5%~3.0%。①棒材的冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。但应注意温度高于250℃时易变形损坏。不能夹得过紧,否则阻力过大棒材挤不出口模,会造成胀死在定型模腔内。......

2023-06-15

棒材机头和管材机头基本相同,没有太大差别,不同之处是没有芯棒,也不需要分流器,机头是实心的,料流阻力小。为了获得紧密的实心棒,必须采取措施,增加机头压力。

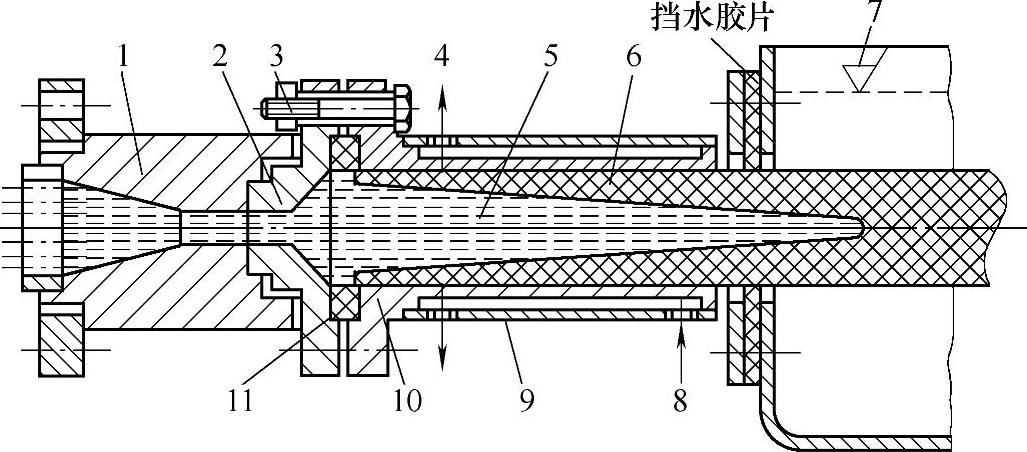

(1)补偿式挤棒机头设计 补偿式挤棒机头如图7-1所示。

图7-1 补偿式挤棒机头

1—机头体 2—口模 3—螺栓 4—出水口 5—熔体区 6—固化区 7—冷却水槽水位 8—进水口 9—外套 10—定型套 11—隔热垫圈

因为有中心熔融区,棒材中心在定型模内不能完全固化。由于不能固化的熔融料在冷却定型过程中会产生收缩,因此需要不断地补充熔融物料,才能阻止棒材中心产生空隙。棒材出了冷却定型模后再经过冷却水箱浸没强冷,棒材才能完全固化成型。这样,就要求定型模进口处熔融料的压力要尽可能高些,同时中心熔体区的角度还不能大小。因此,要想挤出中心无空隙的棒材,机头与冷却定型模要设计连接为一个整体,中间用隔热垫圈隔离热传导。机头内的熔料流道腔表面要光滑成流线型,流道内分压缩角段、平直段、出料口的扩张角段三部分。进料端的熔料压缩角为30°~60°,压缩角段的长度为50~100mm。定型部位口模平直段的长度取(4~8)d,d为口模直径(d小时取大值,d大时取小值)。一般口模直径和制品的外径相等(当牵引制品的速度与熔料从口模挤出速度相等时)。机头出口处有一个锥形角度,约为45°,这个扩张角与定型套相连,并用隔热垫圈隔离传热,以使成型的棒中心熔料区得到快速补料。定型套的外夹套内通循环水冷却。为提高冷却降温效果,夹套内冷却水流道做成螺旋形。定型套内径尺寸要比制品外径略大些,具体大多少应根据制品的收缩率决定。如挤出尼龙PA1010棒材时,定型套的内径要比制品外径大3.5%。为了提高生产效率,可设计一个机头能一次挤出多根棒材。这时,为了确保每根棒材挤出速度一致,在每条棒材的流道上应加调节螺钉以阻流量。

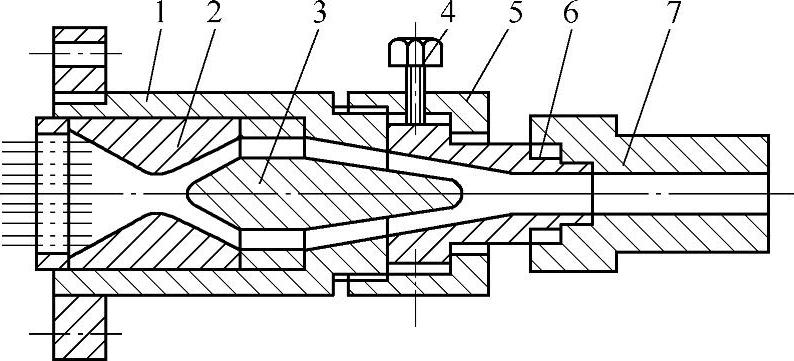

(2)直通式挤棒机头设计 图7-2所示为直通式挤棒机头。这种机头没有芯棒和分流器,机头阻力小。为了得到实心而又密实的棒材,必须加大机头的挤出压力,使棒材从口模挤出进入定型模时的压力达到12MPa。在设计中可采取以下措施。

1)减少机头平直段长度,以增加阻流作用和机头压力。一般取平直段直径为16~25mm,平直段长度为直径的8~12倍,直径大时取小值。

2)减小机头进口处的收缩角。收缩角一般为30°~40°,收缩部分长度约为50~100mm。

3)机头出口处的扩张角一般为45°,这样有利于棒材中心区快速补料。出口处的直径与定型套直径大小相同。如果用同一台机器生产不同直径的棒材,设计时只变动出口的喇叭口直径和平直部分直径就可以了。

棒材挤出机头设计主要参数有机头口模定型长度L、过渡角、收缩角。如果设计不当,棒材成品尺寸和外观质量都会受到影响。

(3)分流梭式挤棒机头设计 当挤出热敏性塑料,如PVC棒材时,可选用分流梭式挤棒机头,如图7-3所示。这种机头结构类似挤管机头,不同之处是用分流梭代替了分流支架和芯棒两个零件。它的优点是内部机头压力较大,受热面积大,流道内部容积小,可防止熔料降解,有利于热敏性PVC材料生产成型。它口模设计有调节螺栓,可调节出口压力达到平稳均匀。

图7-2 直通式挤棒机头

1—口模 2—机头扩大部分 3—加热圈 4—机头收缩部分 5—温度计插孔 6—过滤板 7—机头法兰 8—挤出机法兰 9—螺杆 10—料筒

图7-3 分流梭式挤棒机头

1—连接套 2—机头体 3—分流梭 4—调节螺钉 5—并紧螺母 6—口模 7—加长流道套

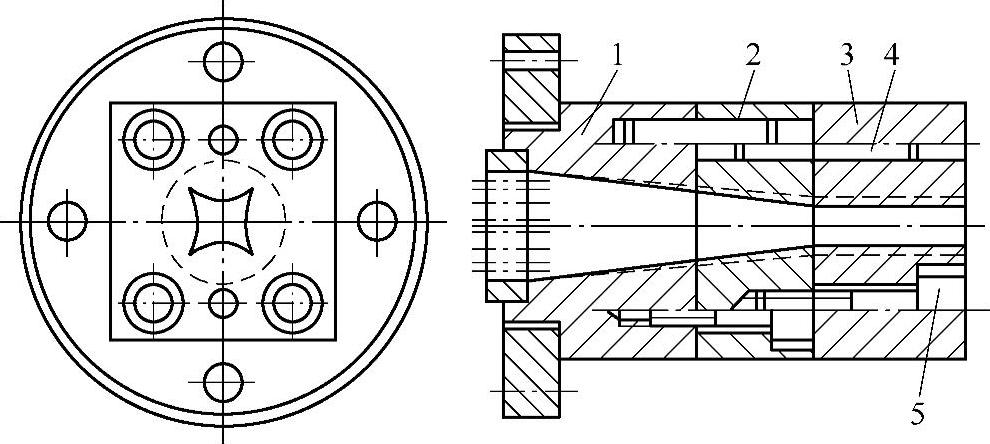

(4)叠板式挤棒机头设计 在挤出非圆形棒材,如方形棒材时,须选用叠板式挤棒机头,如图7-4所示。因挤出这类棒材时,流道中心部位与周边棱角处流速相差很大,挤出后制品周边(四边)中心部位膨胀大,四角膨胀小,所以都采用有棱角的棒材机头设计。为得到所需断面形状,应根据流道长度、塑料制品品种、挤出温度、挤出压力进行口模设计。因为试模过程中要修模,且都是修口模,采用叠块式模板有利于修整口模。

图7-4 叠板式挤棒机头

1—机头体板 2—收敛板 3—口模板 4—圆柱销 5—紧固螺钉

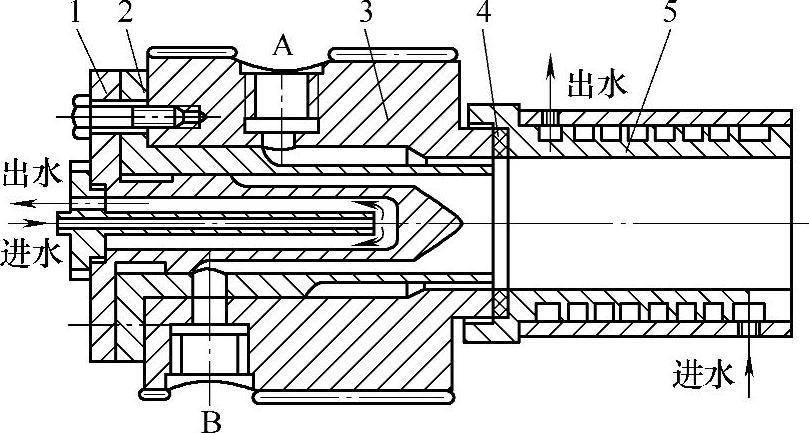

(5)发泡挤棒机头设计 中心发泡挤棒机头如图7-5所示。

图7-5 中心发泡挤棒机头

1—内芯 2—外芯 3—机头体 4—隔热垫圈 5—冷却定型套

在中心发泡挤棒机头中,有两种塑料挤入机头。在“A”端口挤入不发泡的塑料,在外芯模2与机头体3的作用下挤出管状料,并在冷却定型作用下成型。在“B”端口挤入发泡塑料,该料挤在内芯模1与外芯模2之间的管状流道中。脱离内芯模后的熔料迅速发泡将管状流道的中间充满,并与“A”端口的挤出料贴合,再经过冷却定型,就形成了中心发泡的塑料棒材。为使“B”种塑料不在机头体内发泡,内芯模中心部位要设置冷却控制系统。

(6)塑料棒材机头设计要求

1)机头平直部分的长度为(4~12)d,d为口模直径。直径小时取大值,直径大时取小值。

2)进口处的压缩角为30°~60°,压缩角段长度为50~100mm。

3)流道出口处为喇叭形,便于棒材中心熔融区快速补料,出口扩张角为45°。

4)机头结构应尽量紧凑合理,装卸方便。

5)合理设计加热装置。

6)流道内呈流线型,光滑无死点或停滞区。

7)机头零件具有足够的强度和刚度。

8)机头与冷却定型模相连,中间用聚四氟乙烯隔热垫圈隔开,以阻止热传导。

(7)棒材冷却定型模与管材定型模的区别。

1)棒材冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。

2)棒材冷却定型模的夹层不设置抽真空装置,全部通冷水冷却。

3)棒材冷却定型模的内腔直径稍大于棒材实际直径,大多少依收缩率而定。

4)棒材冷却定型模应该长些,其长度要保证使棒材截面中心完全固化,并能承受中心熔融料末完全固化产生的内应力,防止膨胀变形以及开裂、溢料。

5)严格控制棒材冷却定型模的进口与出口直径,出口直径要比进口直径大0.5~1.0mm。不允许进口直径大于出口直径,如果这样棒材就挤不出来。

6)为了有良好的传热效果,棒材定型模最好用铜材加工,而且定型模的内腔壁要非常光滑。

棒材挤出成型生产线HDPE实心硬棒挤出成型生产线如图7-6所示,它由挤出机、机头、隔热垫圈、冷却定型套、冷却水槽、牵引机、切断装置、制品堆放架等组成。不同塑料挤出成型棒材的收缩率见表7-2。根据试验数据,直径40~120mm的聚酰胺1010连续挤出棒材的收缩率为2.5%~3.0%。①棒材的冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。但应注意温度高于250℃时易变形损坏。不能夹得过紧,否则阻力过大棒材挤不出口模,会造成胀死在定型模腔内。......

2023-06-15

棒材生产工艺 原料中如果有水分,挤出的棒材内部就会产生气泡,形成大量的蜂窝状空隙。4)挤出成型不同截面形状制品时,要注意口模形状的选择。6)塑料棒材的挤出塑化成型温度应控制在比原料的熔融温度高30℃。7)较大直径棒材成型后要及时进行热处理,以消除内应力。聚酰胺棒材热处理方法是放在100℃水中浸泡3~4h。常用工程塑料棒材挤出成型工艺条件见表7-4。......

2023-06-15

聚氯乙烯结皮发泡棒材的生产工艺流程:配料→高速热混→冷混→挤出→发泡→冷却定型→牵引→定长切割→翻转堆料→检验→成品入库。PVC结皮发泡棒材挤出成型生产线如图7-8所示。结皮发泡制品挤出成型的关键是使发泡剂的分解、气泡核的形成、气泡核的膨胀和泡体的固化定型与PVC树脂的塑化及成型过程相适应。......

2023-06-15

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2023-06-15

硬板生产线 挤出板(片)材生产线由加料器、双螺杆挤出机、机头、三辊压光机、输送装置、两辊牵引机切边装置、纵向圆盘切边机、横向锯切机、板材堆放车组成。塑料硬板挤出成型生产线如图6-2所示。......

2023-06-15

图7-31所示为直角式单丝机头结构,它主要用于聚氯乙烯单丝挤出成型生产。图7-30 直通单丝机头结构1—机头体 2—熔体过滤器 3—支承隔板 4—加热带 5—喷丝板图7-31所示为直角式单丝机头结构。以下我们以生产聚乙烯单丝的技术参数对机头及喷丝板进行介绍。从喷丝板出来的单丝温度很高,聚乙烯可达300℃。表7-7 单丝直径与喷丝板孔径关系......

2023-06-15

挤出制品对机头设计与制造的要求1)制品的尺寸精度。熔体在口模各处的流速、压力降均不相同,给机头的设计、制造、调试加大了难度。为防止收缩痕,应在模具设计中尽可能使壁厚均匀,加强筋的壁厚比本体减薄20%以上,让加强筋与本体冷却速度平衡,或在出现收缩痕的部位设置补偿性凸缘。挤出成型机头的设计原则1)机头内腔要呈流线型。......

2023-06-15

为什么要试模 塑料挤出成型机头装配调整后需试模验收,它是检查设计制造的最后程序。成功的挤出成型机头必须能够生产符合要求的制品,还能适应制品的物料特性,保证制品强度指标;机头要能顺利安装在挤出机连接法兰盘上,并能在规定转速下工作,经精心试模调机后得到合理的成型工艺参数。5)在机头口模调整时,工作程序有错误造成调紧螺钉折断,口模变形无法使用。......

2023-06-15

相关推荐