五层共挤需要3~5台挤出机。可调式分流道装置,设在多层共挤出机机头前,是使多层物料汇合的装置。多层共挤复合膜采用自动调节厚度机头,其机头结构主要为衣架式。各种树脂挤出温度可参照单层流延膜挤出温度。多层共挤膜关键是机头温度的控制。熔体泵配置 多层共挤流延薄膜挤出生产线,每一组分的物料最好配备一台熔体泵,以获得更高......

2023-06-15

某些用于包装的板材,要求有良好的气密性、强度、刚度、耐热性、热封合性,为满足这些要求,单一材料做不到,于是采用多层复合,即把多层叠加粘合在一起形成复合板材,以达到产品质量要求。将两台或多台挤出机挤出的熔料在机头汇合到一起,形成同一产品的过程就是多层共挤,多层共挤所成型的产品称为多层共挤复合板材。共挤用的塑料树脂有LLDPE、HDPE、LDPE、PP、EVA、PA等。

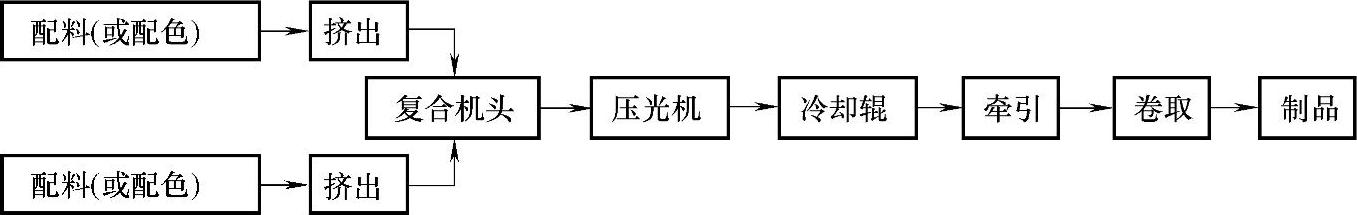

(1)工艺流程 以双层共挤复合片材为例,其工艺流程如下:

(2)成型工艺 多层共挤复合板(片)材成型的工艺条件和普通单层板(片)材的工艺条件基本相同,但应注意保持共挤过程中各料层料流流动的稳定性。若各料层料流流动不稳定,则会造成复合板(片)材厚薄不均、表面出现波纹以及层间混合。影响料流流动不稳定的因素很多,如物料出口速度波动、各熔体内温度不均匀、各层之间黏度相差太大、各挤出机不稳定等。因此,在生产前应对所有树脂的流动性进行测定,并确定各挤出机转速与挤出量之间的关系,保证物料的流动稳定,才能使层厚比例恰当,制品厚度均匀。

(3)成型设备 多层共挤复合片材的成型设备与单层片材的成型设备基本相同,不同之处在于:各种物料的塑化、挤出需要不同的挤出机完成;机头是结构很复杂的共挤出复合机头,它将具有各种特性的树脂以各层叠加的形式,形成复合板材;通常采用的是共挤出的方式,即将多台挤出机分别挤出的熔融料在机头汇合到一起,形成同一产品。

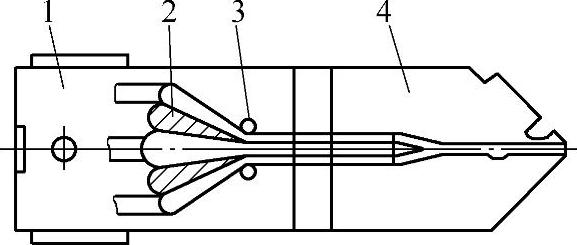

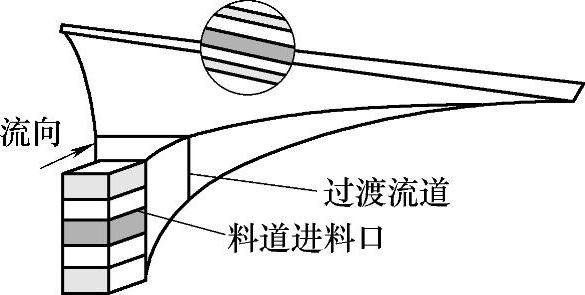

1)模前复合法。模前复合法是在机头的进料口部分设计合并几种物料的连接器部件(见图6-35),在层流分布器中汇合的物料,通过过渡流道向机头横向扩张成为复合板材。层流分布器内部结构如图6-36所示。

采用这种形式的机头可以制作五层以内的共挤板材,如由阻隔性高的PVDC、热成型良好的HIPS、韧性良好的HDPE、热封合性能良好的LDPE以及粘结层组成的五层共挤板材。这种机头形式实质上等于在一个普通的偏平机头的进料口处安装了一个分料组件。当变更物料和共挤层数时,只需增加组件,如图6-37所示。

图6-35 模前复合法机头

1—T型机头 2—合流调节片 3—分层调节销 4—进料块

图6-36 层流分布器内部结构

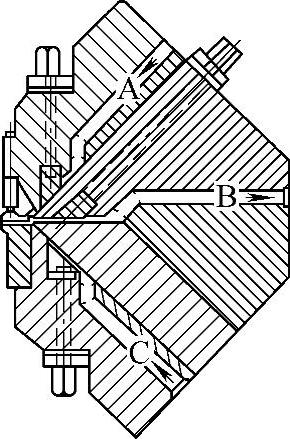

2)模内复合法。采用多流道机头,如图6-38所示。由各挤出机挤出的物料分别进入机头内的各自流道,最后在接近机头出口处汇合,形成复合层,从模唇中挤出。

由于各层合流后的距离短,由黏度差所产生的对厚度的影响较小,而且在挤出温度有较大差别的树脂组合时,各个流道间设有空间可以隔热。与模前复合法相比,不同树脂的组合范围更广泛。常用共挤出复合板材用的树脂有LLDPE、HDPE、LDPE、PP、EVA、PA等。

3)共挤出机头结构。图6-39所示为双流道式板材机头,图6-40所示为三流道式板材机头。机头的设计与制造是共挤出复合片材的关键,机头设计制造的好坏直接影响多层复合板材的质量和产量。

图6-37 带可更换进料口组件的机头

图6-38 模内复合法机头

图6-39 双流道式板材机头

图6-40 三流道式板材机头

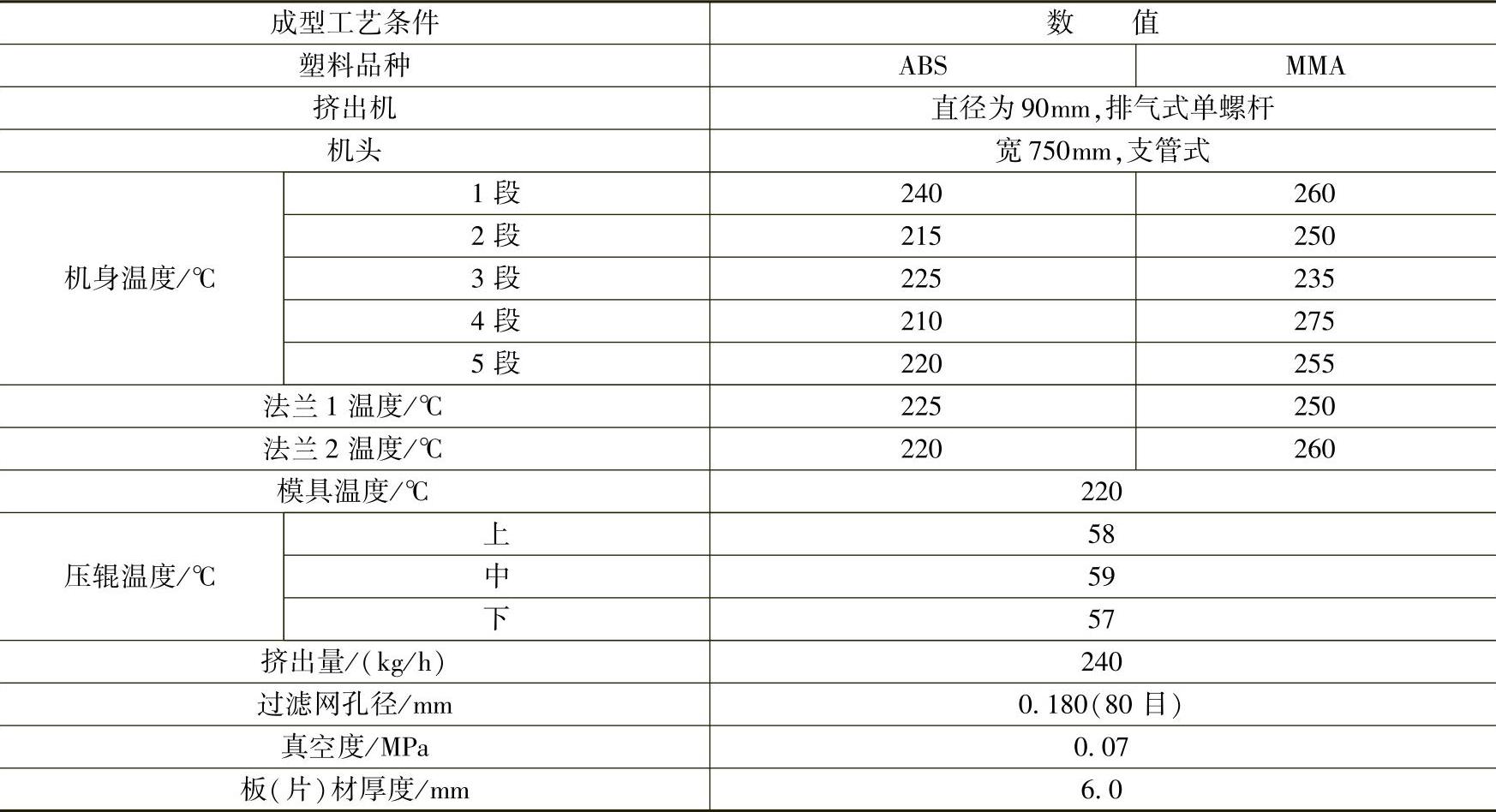

(4)多层板(片)材共挤出生产技术MMA/ABS复合板(片)材成型工艺条件见表6-4。

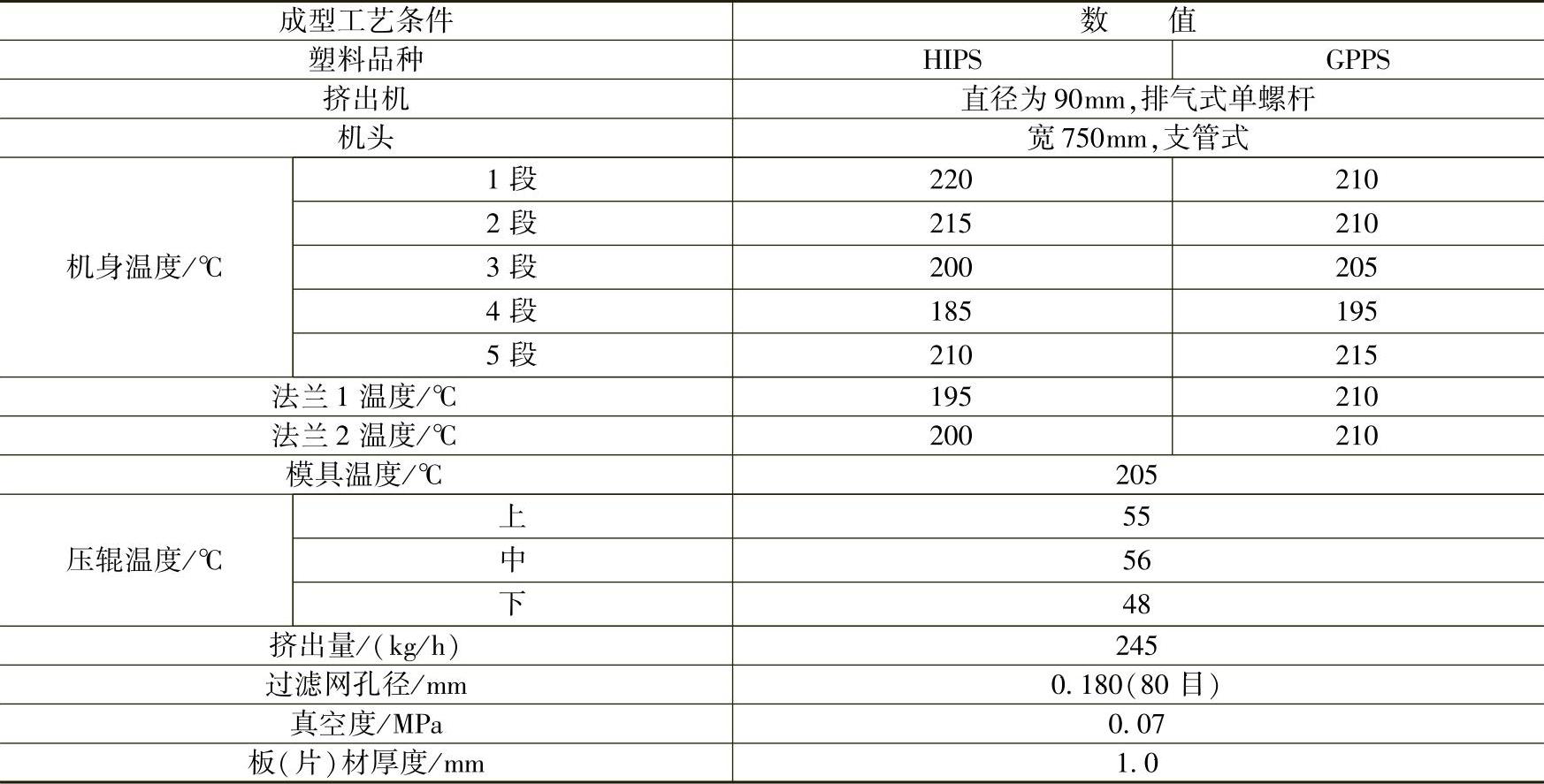

HIPS/GPPS复合板(片)材成型工艺条件见表6-5,其中GPPS是普通PS料。

表6-4 MMA/ABS复合板(片)材成型工艺条件

表6-5 HIPS/GPPS复合板(片)材成型工艺条件

1)多层板(片)材的生产控制。多层板(片)材生产控制及其相互关系如图6-41所示。

2)多层板(片)材挤出生产参数。在多层共挤出成型时,要正确得知各层的厚度是一件非常困难的事情。因此在共挤出时,为了确定各层厚度的比例关系并进行材料的更换,必须在进行多层挤出之前预先掌握各台挤出机螺杆转速与挤出量间的关系,如图6-41所示。

五层共挤需要3~5台挤出机。可调式分流道装置,设在多层共挤出机机头前,是使多层物料汇合的装置。多层共挤复合膜采用自动调节厚度机头,其机头结构主要为衣架式。各种树脂挤出温度可参照单层流延膜挤出温度。多层共挤膜关键是机头温度的控制。熔体泵配置 多层共挤流延薄膜挤出生产线,每一组分的物料最好配备一台熔体泵,以获得更高......

2023-06-15

共挤出吹塑也叫多层吹塑,目前广泛用于各种包装容器,特别是饮料的包装。共挤出吹塑的特点 各种塑料对氧、二氧化碳及湿气的渗透率是不同的。在这种情况下,通常采用共挤吹塑成型,即把多种聚合物复合在一起,成型为多层容器。共挤吹塑的优点:1)可提高容器的阻渗性能。共挤出吹塑制品的结构及组成 共挤出吹塑制品壁内的各层由不同的聚合物组成,通常为三层,有时也采用二层、四层或五层。......

2023-06-15

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

原材料准备 聚乙烯瓶是指容积为几十毫升至几升的各种小规格中空制品。这类塑料瓶用挤出吹塑成型,与聚乙烯桶的生产成型工艺相似。聚乙烯瓶既可用熔体流动速率为0.5~3g/10min的线型低密度聚乙烯,也可用熔体流动速率为0.10~1.2g/10min的高密度聚乙烯树脂。吹胀成型中空制品的模具温度控制在20~50℃。聚乙烯瓶的质量要求1)瓶的外观质量要求。③跌落性能试验。应达到无破裂现象。②高度150mm≤H≤220mm时垂直度的极限偏差≤4.5mm。......

2023-06-15

3)吹塑成型制品的吹塑冷却定型模具温度为20~50℃。2)聚丙烯瓶成型前所用的管坯挤出设备都相同,不同的是成型管坯后坯管的制颈和封底工艺。PP制品的拉伸比为1.5~2.5,吹胀比为3~5。管坯加热烘道把聚丙烯瓶坯加热至原料的玻璃化温度和熔化温度之间,即145~155℃,且瓶坯各部位温度应一致。瓶内装满水后旋紧盖从1.2m高处坠落3次应无破裂、损坏,卫生指标应符合GB 9688—1988《食品包装用聚丙烯成型品卫生标准》的规定。......

2023-06-15

聚丙烯薄膜的挤出吹塑成型1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。......

2023-06-15

加料段为140~170℃,塑化段为175~200℃,均化段为200~220℃。2)机头温度为210~220℃。经牵引辊牵引出的双层膜,被一排切刀切成一定尺寸的窄条,其宽度应可调。塑料捆扎绳生产辅机完好标准1)传动装置应运转正常,变速平稳,无异常声响和振动。5)卷曲机摆杆上下运动自如,无窜动,制品卷绕平稳。6)电器元件齐全、完好,仪表指示准确。7)拉伸板加热元件完好,温度均匀。8)电动机的温升不超过电动机铭牌规定,调速平稳。......

2023-06-15

单丝冷却水箱温度控制在25~35℃,单丝出机头的温度在300℃以上。包角为20°时,单丝在机头喷丝板处不易产生熔融断丝,单丝质量好。辊筒牵引拉伸倍数为8~10,烘道内温度可达140~160℃,单丝强度较高。挤出机温度控制为170~190℃、190~210℃、210~230℃、230~250℃,接颈温度为240~250℃,机头温度为230~240℃。挤出前需干燥至含水量小于0.1%。聚氯乙烯单丝生产工艺RPVC单丝挤出成型要选用流动性好的SG4和SG5拉丝级专用树脂。......

2023-06-15

相关推荐