板(片)材挤出机头口模的调节方式 口模平直段的长度,一般要根据板材的厚度而定,通常取板材厚度的20~30倍。图6-22所示为格子板机头用螺钉调节模唇上下移动而控制口模出胶间隙的方法。一般情况下,生产板材的扁平机头都兼用阻流块、阻流棒和口模间隙调节装置。板材机头口模技术参数与制品质量关系1)板坯进入三辊的方向与制品质量关系。图6-30 ABC塑料板材的机头温度分布5)口模宽度与出料均匀性。......

2023-06-15

(1)聚丙烯(PP)板挤出成型试模调机

1)原材料选择。不能选用普通PP料,必须使用聚丙烯板材挤出成型专用树脂,这些专用原料已配混了辅料。也可用PP(MFR=0.5~2.5g/10min)与HDPE(MFR=0.1~2g/10min)混合料,掺混比例为(8∶2)~(6∶4)(掺混比例由HDPE的分子量大小决定,分子量大掺混量应小些,反之掺混量应大些)。注意:应选用两种掺混料的熔体流动速率(MFR)值尽量接近的树脂。

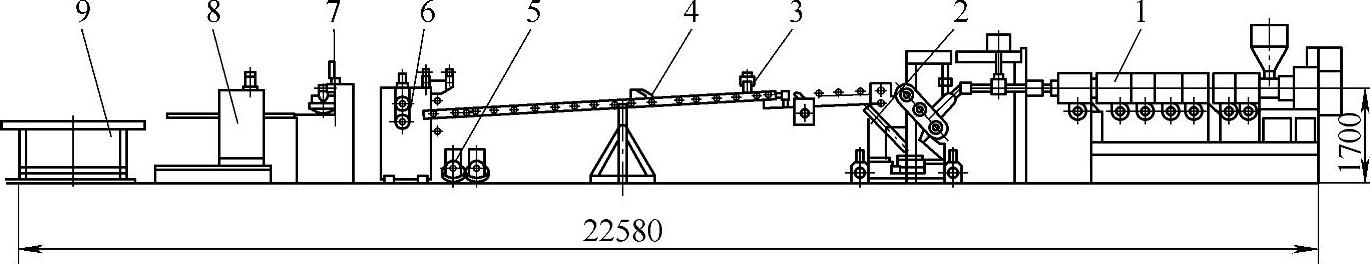

2)设备条件。图6-32所示为挤出板材生产线设备布置图。建议采用双螺杆挤出机效果更好。

图6-32 挤出板材生产线

1—挤出机 2—三辊压光机 3—切边装置 4—冷却托架 5—双面覆膜架 6—牵引机 7—纵向锯边机 8—横向切断机 9—堆料台

PP板挤出成型工艺流程:挤出机→机头→三辊压光机→冷却输送辊→纵向切边装置→二辊牵引机→横向切断装置→PP成品板→堆放架。

3)成型工艺。

①单螺杆挤出机机筒各段温度分别为1段(进料口)140~160℃,2段(过渡段)170~180℃,3段(塑化段)190~200℃,4段(均化段)210~220℃,5段(出料口)220~230℃。PP的成型温度较高(约为230℃以上),但其熔体黏度较低,流动性能较好,在成型过程中可提高剪切速率和成型温度以降低熔体黏度,其中提高剪切速率效果更为明显。

②机头口模温度。口模中间温度为195~205℃,口模两端温度为210~220℃。口模是扁平形,原则上是口模中间温度低,两端温度高,这样出料较理想。由于PP具有高温氧化倾向(比PE更明显),应尽量避免其高温熔体与铜接触(铜的存在会加快PP的氧化降解速度)。否则,会降低PP板的力学性能,影响其使用性能。

③三辊压光机的辊筒温度。由于板材从机头挤出后首先接触三辊压光机的中辊,因此中辊的温度最高,约高出10~20℃。一般中间辊温度为80~90℃,进料辊(上辊)温度为70~80℃,出料辊(下辊)温度为50~60℃。由于PP料流动性好,要达到板厚度的均匀性,在进料辊处应使原料有适当的堆积,这样才能保证板厚各处一致,防止缺料。

④PP熔体的冷却速度对制品的结晶度影响较大,进而影响制品的透明度。急剧冷却时,PP的结晶度低,制品的透明度高,但制品的内应力较大。这样PP在成型时易发生分子取向,因而使制品产生各向异性。成型过程中对此应特别注意。

⑤PP料如果含水量不高可不烘干,但结晶速率要控制好。因为板材从机头挤出后首先接触的是三辊压光机的中辊,所以中辊的温度应该比上辊高10~20℃。只有这样PP板在接触压光辊后上下两表面的冷却速度才接近,在冷却速度一致的情况下才可以得到透明的板材,否则由于结晶速率不一致会使板材呈白色结晶状态。压光辊温度过低也会形成白色结晶。

4)工艺操作要点。

①PP树脂如果含水量过高,应在90~110℃烘箱中干燥处理2h。

②用于食品包装的PP板材应符合GB 9688—1988的规定。

③PP板材外观表面要光滑平整,无气泡、穿孔、杂质。

④机头唇口的间隙应可调,表面粗糙度Ra应不大于0.3μm。

⑤挤出机头与螺杆连接处的多孔板上需装三层过滤网(40/80/40目),80目的过滤网装在两粗网中间,以增加强度。

⑥三辊压光辊的工作面要镀硬铬层,表面粗糙度Ra应不大于0.1μm,且工作面应无气孔和杂质缺陷。

⑦三辊压光机与机头口唇的距离控制为50~100mm。

⑧三辊压光机的辊筒工作面的温度应高低可调,辊面上各位置的温度应保持一致。

⑨辊筒的转速与口模挤出板坯的速度应基本一致。通常辊筒的转速比口模挤出板坯的速度快10%~20%。

⑩薄的成品PP板可卷取,厚的成品PP板可按要求长度切断堆放。

(2)硬聚氯乙烯(RPVC)板挤出成型试模调机 硬聚氯乙烯(RPVC)板材具有良好的耐腐蚀性、电绝缘性能和较高的强度、硬度,广泛应用于化工、电气、农业、建筑等行业中。此外这种板材还具有厚度均匀、整体性能好、生产连续、效率高、焊接性优良、连接容易等特点。但因冷却速度慢,不宜生产超过20mm的厚板。

1)原料选择。聚氯乙烯板挤出成型用原料配方(质量份):

硬质用悬浮法SG5或SG6型PVC树脂为主原料,100;环氧化四氢邻苯二甲酸酯(ED3),3;硫酸锡,1.5;硬脂酸,0.3;甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物(MBS),5~10;粉料(Ca∕Zn),0.3;月桂酸锡,1.0;蓝紫色粉,适量。

在原料选用时,应注意尽量选用料源充足、售价低、性能稳定、掺混熔融好、不分解析出的主辅料配混。

2)生产设备。聚氯乙烯板挤出成型应选用螺杆结构为等距渐变型、长径比L/D≥20、压缩比为3的螺杆挤出机,成型模具(机头)一般选用支管式或螺杆分配式T形机头。

3)成型工艺。

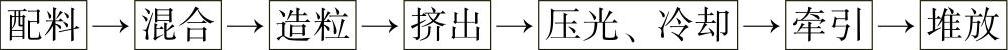

①成型工艺流程。单螺杆挤出RPVC板材工艺流程:

双螺杆挤出RPVC板材工艺流程:

②成型温度。选用单螺杆挤出机时,机筒各段温度分别为生产加料段110~120℃,过渡段130~140℃,塑化段150~160℃,均化段170~180℃,连接段160~170℃。选用双螺杆挤出机时,加料段的温度要设置高些,目的是使物料在加料段的末端就能熔融,以便包住螺杆,防止物料在经过排气段时把物料从排气口抽走,造成物料浪费。选用双螺杆挤出机从加料段到出料段机筒温度依次为170~180℃、165~170℃、165~175℃。

③机头口模温度。硬质板口模中间部位温度为155~165℃,中间区和两端面的过渡区部位温度为165~175℃,口模两端部位温度为170~180℃。

④三辊压光机辊筒温度。硬质板上辊(进坯)温度为70~80℃,中辊温度为80~90℃,下辊(出坯)温度为60~70℃。

⑤质量要求。聚氯乙烯板的质量要求应符合标准GB/T 22789.1—2008规定。外观质量:板边平直、四角均为直角,板边不得有边陷深度大于3mm的缺口,表面平整、无明显色差、斑点、凹凸、裂纹、气泡、杂质等。

4)工艺操作要点。

①机筒上从加料段到机筒出料口段各段温度应逐渐升高。

②机头口模温度应略高于机筒出料温度,高出温度控制在5~10℃。扁平机头的两端温度应略高于机头中间部位温度高出温度控制在5~10℃。

③三辊的中间辊上辊面应与机头唇口下平面在一个水平面上,且唇口端面应与中间辊中心线平行,间距为50~100mm。

④板材机头唇口间隙应略小于或等于板制品厚度。因模唇中间段的料流压力和流速比两端大,模唇中间间隙应略小于两端模唇间隙。

⑤三辊工作面的表面粗糙度Ra应不大于0.2μm。清理辊面残余料时应采用软质铜刀片刮削,不许用钢刀刮辊表面。

⑥考虑牵引拉伸和冷却收缩,三辊间的间距应等于或略大于板的厚度。

⑦机头模温应控制稳定,温度波动会造成制品的纵向厚度变化。温度升高,熔料流动速度变快,板坯变厚;温度降低,熔料流动速度变慢,板坯变薄。

⑧注意控制好三辊的温度,应以进板辊温度略高、出板辊温度略低、中辊温度略高于进板辊温度为原则进行调节。辊面温度太高,板坯不易脱辊,制品表面会产生横纹;辊面温度偏低,制品表面无光泽。

⑨三辊的运动速度应略高于板坯从机头挤出的速度,一般速度差不超过10%。三辊的转速应保持平稳,过快或过慢都会对板的厚度产生影响。

图6-33 波纹板生产工艺

1—PVC板引入烘箱 2—电阻加热器 3—成型波纹钢辊 4—牵引装置(波纹板冷却定型) 5—板预热输送带

(3)聚氯乙烯波纹板成型试模调机 生产聚氯乙烯波纹板,可在板材生产线的冷却输送段增加波纹板生产工艺,如图6-33所示。把PVC硬板再加热软化,经过一组带有圆弧状凹凸钢辊进行热滚压成型波纹板,然后冷却定型、切断,即成为波纹板制品,这里取消了牵引装置。

PVC波纹板的厚度一般为2~4mm。由于具有耐腐蚀性和较好的耐温、耐老化等特性,生产成本低,适合用作防雨和避风材料。成型时板预热温度为120~135℃,烘箱的长度根据板厚设计,加热时间应根据板材厚度决定,一般控制在2~10min,(厚板取大值,薄板取小值)。压模凸凹钢辊的圆弧成型面温度应控制在40~50℃。压制成型的波纹板还要经过10min以上的时间冷却定型,经完全固化后再切断为成品。

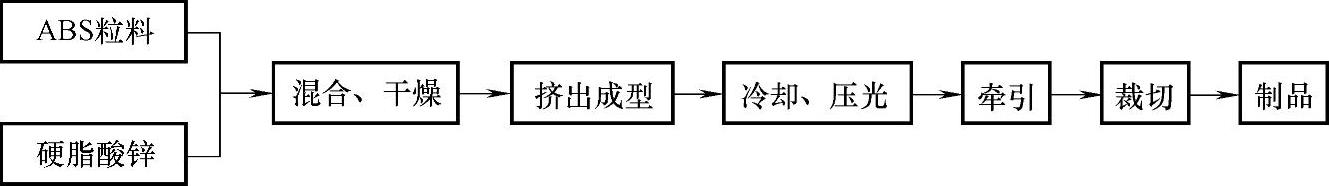

(4)ABS板挤出成型试模调机

1)概述。ABS是丙烯腈-丁二烯-苯乙烯共聚树脂的英文缩写。ABS制品具有坚韧、冲击强度高、质硬和刚性好、耐热及表面光洁的优点,二次加工容易,在家电、电子、包装等行业中应用广泛,可制作冰箱、洗衣机、电视机、收录机的外売及仪表盘等。

生产ABS板材时,应选择ABS板材挤出成型的专用树脂。

2)成型工艺。

①ABS树脂生产前要在80~90℃的干燥箱中烘烤2~4h,烘烤后的吸水率应在0.1%以下。烘烤后的树脂要马上投料生产,不宜存放。烘干的树脂存放后又会吸入空气中的水分,造成制品产生银纹、气泡缺陷。

②原料挤出塑化温度分别为加料段150~160℃,过渡段170~180℃,塑化段190~200℃,均化段210~220℃。

③T形机头中间温度为200~210℃,两端温度为220~230℃。

④三辊温度分别为上辊(进坯)90~100℃,中辊80~90℃,下辊(出坯)70~80℃。由于ABS料温较高,冷却较慢,三辊从进坯到出坯温度应逐渐降低。

⑤板的质量要求与其他塑料板相同。

3)ABS板材成型设备。ABS板材挤出工艺流程:

①挤出机。普通单螺杆挤出机,螺杆长径比L/D=20~25。

②机头。常采用衣架式机头,熔料在机头存留时间短,分配均匀。可成型厚度为0.2~6mm的ABS板材。

③三辊压光机。由直径200~450mm的三辊压光机进行压光、冷却。若将中辊换为花辊时,还可生产带花纹的ABS板材。

④高速混合干燥机用于成型前的物料混合、干燥。

4)ABS板材成型的工艺要求。

①混合干燥。生产前原料在温度80~90℃下干燥1~2h。干燥后的料要在短期内使用,存放时间长又会吸湿。

②挤出机头、压光机及机筒温度的设定见表6-1。因衣架式机头为中间进料,从中间到两边有一定的挤出扩张角,为保障宽度方向出料均匀,机头温度应中间低,两边高,配合模唇调节阻力块控制出料的均匀性。

③三辊压光机中的三辊线速度应比挤出机的挤出速度稍快,牵引速度应等于或稍大于三辊压光线速度,以能拉平板材为标准。

(5)发泡板材挤出成型试模调机

1)发泡板材分类及原料配方。常见板材有聚氯乙烯发泡板、聚苯乙烯发泡板等。其中聚氯乙烯低发泡板主要用于代替木材,具有不裂、不腐烂、不变形、密度小、不褪色、色泽鲜艳、不吸水、难燃、耐酸碱、绝缘、韧性好、易二次加工、强度高等优点。而聚苯乙烯发泡板由于有很好的隔热、隔声、减振作用,主要用于包装和建筑材料、汽车内饰件等,既可直接以板材用,也可以通过热成型进行二次加工再应用。如通过印刷、喷墨可用作广告板,也可制作成天花板、地板以塑代木。

硬聚氯乙烯低发泡板挤出成型有三种方法:①结皮法,②自由发泡法,③共挤发泡法。其中共挤发泡法是用两台挤出机,芯层和皮层的配方各不相同,芯层含有发泡剂,而皮层不含发泡剂。结皮法和自由发泡法都是采用一台挤出机挤出一种含有发泡的配方,靠控制生产工艺,使得制品成为外表面有不发泡的表皮、内层为发泡的芯层的低发泡板材。其中聚氯乙烯选用K值为57~60较合适。

结皮法聚氯乙烯低发泡板原料配方(质量份):

PVC,100;CPE,6~8;Ba/Cd复合稳定剂,2~3;CaCO3,1~2;合成酯蜡,1~2;ACR,1~3;环氧脂肪酸酯,1~2;TiO2,2~3;柠檬酸,0.3;亚磷酸酯,0.5~1;AC,3。

自由发泡法聚氯乙烯低发泡板原料配方(质量份):

PVC,100;EVA(或ACR),6~8;Ba/Cd复合稳定剂,2~3;合成酯蜡,1~2;NaCO3,3;DOP,1~2;环氧脂肪酸酯,1~2;CaCO3,3~5;TiO2,1~2;亚磷酸酯,0.5~1。

结皮法聚氯乙烯微发泡仿木板材原料配方(质量份):

PVC S-700,100;复合稳定剂FPX(或RCE),6~8;PE蜡0.2~0.5;ZB-530,5~7;AC,0.3~0.6;CPE,2~4;CaCO3(600目),5~10。

新型代木PVC发泡板原料配方(质量份):

PVC,100;发泡剂AC,0.3~0.5;发泡调节剂,4~8;润滑剂,2~3;环氧大豆油,1~2;稳定剂,4~6;轻质CaCO3,5~7。

2)工艺流程。聚氯乙烯低发泡板材生产工艺流程如下:

自由发泡法:原料辅料计量→高速混合→冷却搅拌→单螺杆(或双螺杆)挤出机上料→料斗加料→塑化挤出→机头成型→三辊压光机→冷却输送辊→切边机→牵引机→横向切断机→堆放架→质量检验→成品打包→产品入库。

结皮法:原辅料计量→高速热混→冷却搅拌→单螺杆(双螺杆)挤出机上料→塑化挤出→机头成型→冷模结皮→真空定型→冷却→牵引→切断→堆放→检验→打捆包装→产品入库。

3)生产设备。低发泡挤出可采用单螺杆挤出机或双螺杆挤出机。由于双螺杆挤出机的塑化原料滞留时间短,温度分布范围小,发热少,树脂容易调节,因此被广泛用于硬聚氯乙烯的发泡挤出。其他树脂则多采用单螺杆挤出机,长径比应为24~26,至少为22。为了抑制发热,压缩比为2.2~2.6为宜。

聚氯乙烯发泡板也可在挤出软板的生产线上挤出成型,但挤出机的螺杆必须是专用发泡的螺杆。发泡螺杆与普通螺杆的区别是压缩段比普通螺杆长,而排气段比普通螺杆短。发泡板材的机头应采用专用机头,发泡机头的阻尼块位置在圆形槽的上方,距离口模较近。且发泡机头的外侧面还有油加热装置,它可使机头的温度恒定且均匀。结皮法的发泡设备除了挤出机,还有专用的机头口模和真空定型模及牵引装置。

4)生产工艺。对自由发泡法,首先按配方把PVC树脂等原料加入高速混合机中混合,待物料温度上升到100℃后,加入增塑剂和复合润滑剂等液体原料,使料温继续上升。达到140℃时,把混合料放出加到冷搅拌机中,并加入发泡剂,打开冷搅拌机的夹套冷却水,继续降温至40℃,然后卸料再加到挤出机料斗中备用。经挤出机塑化后从专用发泡机头口模中挤出板坯,经三辊压光机压光,冷却输送切边、切断后得到发泡板材。生产过程中,机筒温度从加料口的120℃逐渐升高至出料口的165℃,口模与机筒连接器的温度为160~170℃。机头口模温度应根据不同的板厚控制在165~185℃。三辊压光机的温度为60~75℃,以确保表面有结皮。三辊压光机以后的工艺与其他挤出软板工艺相同。

对结皮法低发泡板,要严格控制挤出机、机头模具的温度,保证发泡的均匀细致。模温的高低决定了结皮厚度的大小,模温低结皮厚,模温高结皮薄。真空定型台采用的是一段水冷、一段抽真空的错开排列方式,其作用是利用负压使板材表面吸平,起到定型、冷却、定尺寸的作用。负压大,板材平整光滑,但摩擦阻力也会增大,并造成牵引不稳定及制品外表面有横向条纹。因此负压应适中,能吸平就行。如果配套两个或多个真空定型台,前面的定型台负压可以略低,后面的定型台负压略高,以适应逐渐冷却定型的要求。

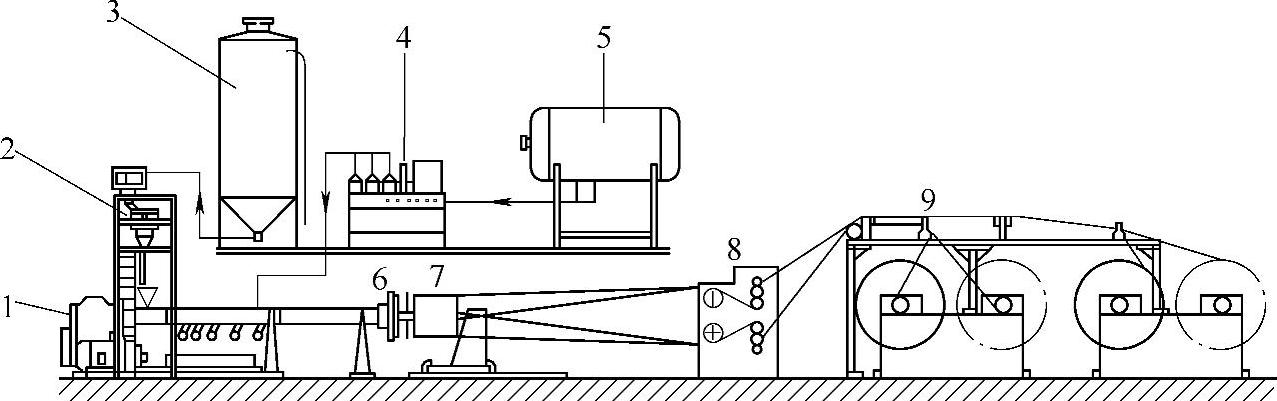

5)直接加气发泡法。发泡用的挤出机为单螺杆挤出机,机头为管膜式机头。为得到光滑的发泡片材,并使管坯扩大一定比例,定型模套应比管口模大一定比例,以适应泡管在发泡过程中的增长变化。一般发泡片材是1~4.5mm厚,管坯从控制温度的定型模芯上拉过,模芯对管坯进行轴向和径向拉伸,同时进行冷却,并将空气引入到口模与定型模芯之间的空隙处,以提高拉伸的均匀性。模芯后面安装了固定刀片,将发泡管坯切开为两股料片,料片由安装在牵引装置入口处的托辊展平,然后引导到卷取装置。生产可卷绕片材的单螺杆挤出机生产线如图6-34所示。

图6-34 生产可卷绕片材的单螺杆挤出机生产线

1—带直接加气装置的单螺杆挤出机 2—定量加料与混合装置 3—原料料仓 4—发泡剂计量装置 5—发泡剂罐 6—口模 7—定型模芯 8—四辊牵引机 9—中心收卷机

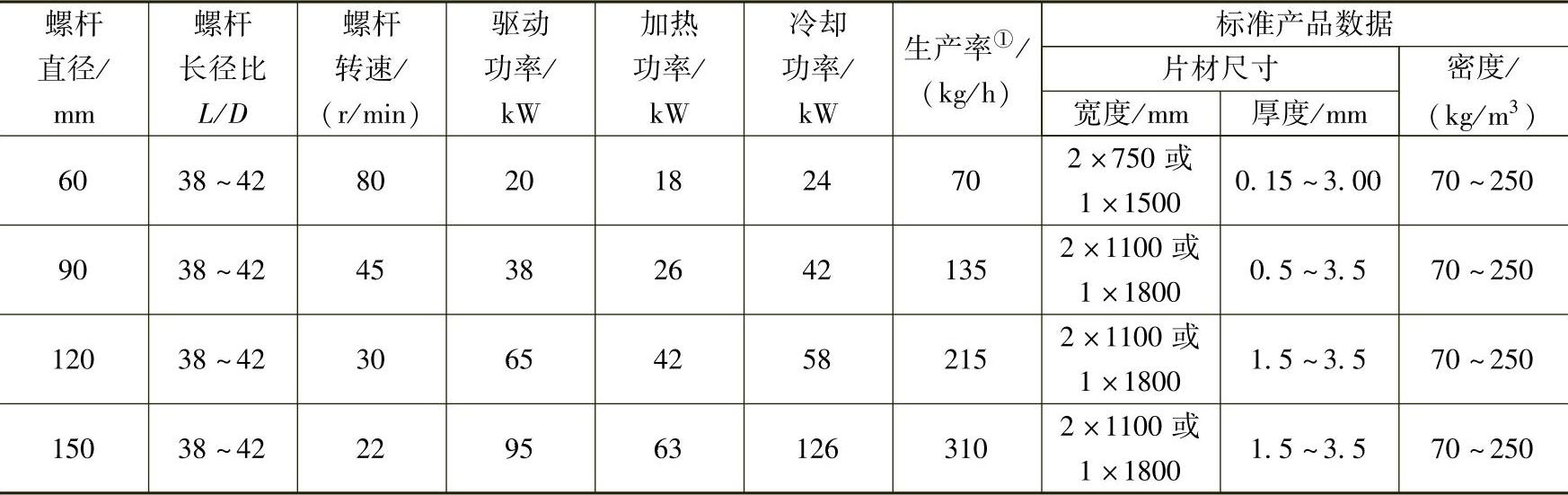

直接加气法生产发泡软片的单螺杆挤出机规格见表6-3。

表6-3 直接加气法生产发泡软片的单螺杆挤出机规格

①最大值取决于产品的密度和厚度,以及聚合物和发泡剂类型。

板(片)材挤出机头口模的调节方式 口模平直段的长度,一般要根据板材的厚度而定,通常取板材厚度的20~30倍。图6-22所示为格子板机头用螺钉调节模唇上下移动而控制口模出胶间隙的方法。一般情况下,生产板材的扁平机头都兼用阻流块、阻流棒和口模间隙调节装置。板材机头口模技术参数与制品质量关系1)板坯进入三辊的方向与制品质量关系。图6-30 ABC塑料板材的机头温度分布5)口模宽度与出料均匀性。......

2023-06-15

棒材生产工艺 原料中如果有水分,挤出的棒材内部就会产生气泡,形成大量的蜂窝状空隙。4)挤出成型不同截面形状制品时,要注意口模形状的选择。6)塑料棒材的挤出塑化成型温度应控制在比原料的熔融温度高30℃。7)较大直径棒材成型后要及时进行热处理,以消除内应力。聚酰胺棒材热处理方法是放在100℃水中浸泡3~4h。常用工程塑料棒材挤出成型工艺条件见表7-4。......

2023-06-15

原材料准备 聚乙烯瓶是指容积为几十毫升至几升的各种小规格中空制品。这类塑料瓶用挤出吹塑成型,与聚乙烯桶的生产成型工艺相似。聚乙烯瓶既可用熔体流动速率为0.5~3g/10min的线型低密度聚乙烯,也可用熔体流动速率为0.10~1.2g/10min的高密度聚乙烯树脂。吹胀成型中空制品的模具温度控制在20~50℃。聚乙烯瓶的质量要求1)瓶的外观质量要求。③跌落性能试验。应达到无破裂现象。②高度150mm≤H≤220mm时垂直度的极限偏差≤4.5mm。......

2023-06-15

图9-24 医用聚氯乙烯造粒工艺流程4)PVC医用粒料外观尺寸和要求见表9-4。出模温度若超过240℃,管材表面会出现鱼鳞纹和鲨鱼皮斑。①选用SJ-72平行同向双螺杆挤出机塑化造粒。将木粉在80℃的烘箱中烘2h,同时将废PVC用粉碎机粉碎成小颗粒,并按上述配方混合。熔料挤出后经切粒机切成粒状。实践证明,选择双螺杆挤出机挤出造粒是最理想的。......

2023-06-15

8)连续检查复合管的内外径及壁厚情况,当全部达到标准要求时,就可用卷取机卷取,生产线进入正常状态。铝塑复合管生产中的异常现象、原因分析及解决方法。表8-3 铝塑复合管生产中的异常现象、原因分析及解决方法注:生产中若出现铝带断带、爆破等问题进行处理时,为要防止冷却水从断带和破损处倒流进入机头中,此时不得停止压缩空气供应。......

2023-06-15

图8-1所示为电线电缆包覆挤出成型工艺流程,其生产设备包括送线装置、调直加热装置、挤出机、机头、冷却装置、牵引装置、卷取装置。图8-1 电线电缆包覆挤出成型工艺流程1—送线装置 2—挤出机 3—机头 4—冷却装置 5—牵引装置 6—卷取装置电线、电缆包覆一般都是包覆铝线、铜线,铝、铜线作为导电线芯,外包塑料作为绝缘层,线芯既有单股,也有多股铰制在一起的。......

2023-06-15

食品包装用板(片)材用无毒卫生级PVC树脂。ABS板材原材料准备ABS板材应选用挤出板材用的专用树脂,即丙烯腈-丁二烯-苯乙烯共聚树脂。聚烯烃板材原材料准备 聚烯烃板材的挤出成型工艺比较简单,在挤出成型前无须进行干燥和造粒,原料染色后即可挤出成型。......

2023-06-15

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

相关推荐