吹胀比2.0,牵引比为5.0,牵引速度为10~20m/min,口模间隙为0.8~1mm,常用于育秧、化肥包装等方面。吹胀比为1.5~2.5,拉伸比为2~5。各种薄膜采用的吹胀比:PVC为2.0~3.0,LDPE为1.5~3.5,LLDPE为1.5~3.0,PP为0.9~1.5,PA为1.0~1.5,HDPE超薄膜为3.0~5.0,收缩膜拉伸膜为2.0~5.0。冷冻线高度与泡型和吹胀比之间有密切关系。......

2023-06-15

(1)成型温度

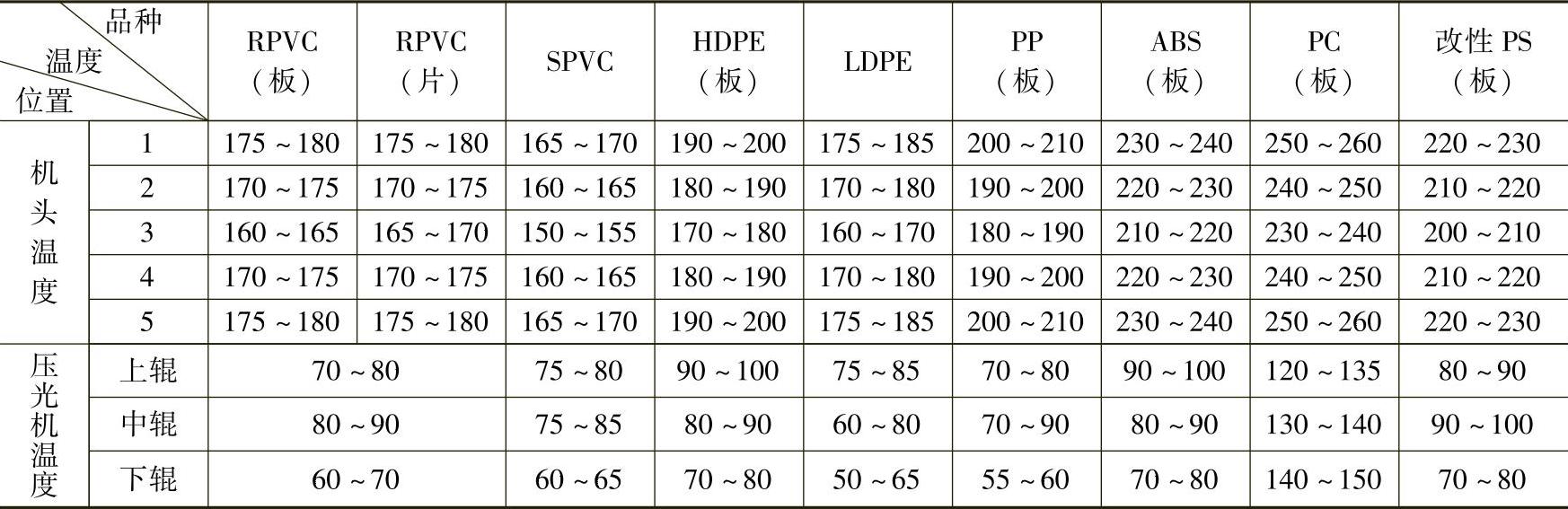

1)机筒和机头温度。挤出机的螺杆和机筒温度应根据成型塑料的品种以及螺杆、机筒、机头的结构形状特性来决定。机筒温度设定后,机头温度应稍高一点,大约高5~10℃。因机头温度低,成型后的板材表面不光亮、粗糙且容易开裂、产生橘皮纹;但机头温度太高,熔料也会变色、分解,产生气泡、丝纹、变色条纹、斑点。机头的温度一般应控制为中间低两边高。因为板材挤出采用的是扁平机头,往往都是中间出料快压力高,两边压力低出料慢。所以可以采用提高扁平机头两边的温度来达到使口模全长压力平稳的目的。几种常用板(片)材的成型温度见表6-1。

2)三辊压光机温度。三辊压光机是板(片)材冷却、压光、定厚度的重要设备,其工艺性能直接决定产品平整度和光亮度。从挤出机口模挤出的板坯温度较高,板坯出模后立即进入三辊压光机,由三辊压光并慢慢冷却。三辊压光机不但起压光和冷却作用,还起牵引作用。为了使板材缓慢冷却,防止因内应力造成板材翘曲变形,三辊压光机的三个辊筒加热是关键。过高的辊筒温度会使热板坯粘在辊筒上脱不开,并造成表面产生横向条纹;辊筒温度过低,板材表面不光亮、有斑点,还会使板(片)材不能贴紧辊筒表面。所以三辊应设计单独的温控装置,并能准确调温控温。通常中辊温度较高,上辊温度较低,下辊温度最低。如挤出成型PVC-U板材时,三个辊筒温度依次为70~80℃、80~90℃、60~70℃。表6-1中压光机三辊温度可供设计时参考。三个压光辊与口模的距离应尽量近,一般为50~100mm。

表6-1 常用塑料板(片)材的成型温度(单位:℃)

(续)

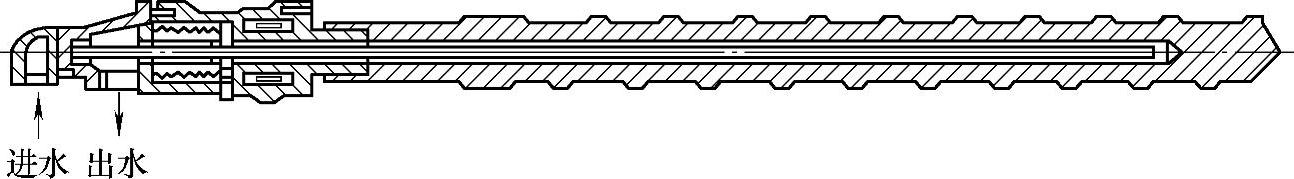

(2)螺杆冷却 螺杆冷却的目的,一是有利于加料段塑料的输送,使物料中的水分(包括挥发物)能从料斗底部顺利溢出;二是可以控制板材的质量完好稳定。如果没有螺杆冷却,由于螺杆过热,物料发生分解,在螺槽底部黏附变浅,料流量减少,挤出量下降。所以把螺杆设计成一个冷却系统,其结构如图6-31所示。通入螺杆的冷却介质通常是水或者空气。

图6-31 螺杆冷却系统结构

除螺杆需进行冷却外,在进料段的加料座也要另外进行冷却,以防止进料口的温度过高而影响进料,造成料架空推不动。

(3)板材厚度与模唇厚度及三辊间距的关系

1)板材厚度与模唇间隙的关系。模唇厚度(口模间隙)并不等于板材厚度,这是由于熔料离模膨胀、牵引拉伸和冷却收缩,使厚度发生变化。一般模唇厚度要大于板材厚度的10%~20%。如果板材厚度达不到要求,可调节口模温度,也可调节阻力块和口模间隙。当厚度相差较多时调节阻力块,厚度相差较少时调节口模间隙或口模温度。间隙应调整为中间小、两边大为宜。

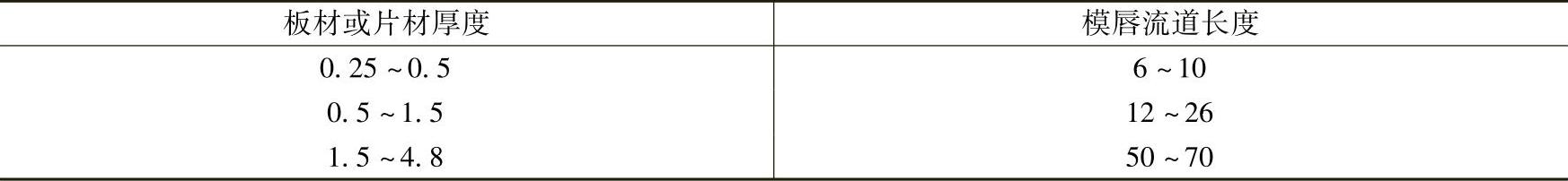

2)机头模唇流道的长度与板厚有关系。一般取板材厚度的20~30倍为定型段长度。板材厚度与模唇流道长度的关系见表6-2。口模平直段(定型段)过短,熔料在口模得不到充分压实,使板材力学性能下降;口模定型段过长,造成挤出压力过大,因此模唇流道长度要适中为宜。

表6-2 板材厚度与模唇流道长度的关系(单位:mm)

3)板厚和三辊间距。三辊间距根据进料位置决定,若板材从中、下辊进入,则三辊间距是指中、下辊之间的距离;若板材从上、中辊进入,则三辊间距是指上、中辊之间的距离。考虑到热收缩,三辊间距应比板材厚度稍大,且沿板材幅宽方向要调整一致。在进料辊之间还应有少量的存料,以弥补机头出料波动,防止缺料。但存料也不能太多,否则会出现大块斑和把冷料带入板材形成排骨状条纹,影响产品质量。

吹胀比2.0,牵引比为5.0,牵引速度为10~20m/min,口模间隙为0.8~1mm,常用于育秧、化肥包装等方面。吹胀比为1.5~2.5,拉伸比为2~5。各种薄膜采用的吹胀比:PVC为2.0~3.0,LDPE为1.5~3.5,LLDPE为1.5~3.0,PP为0.9~1.5,PA为1.0~1.5,HDPE超薄膜为3.0~5.0,收缩膜拉伸膜为2.0~5.0。冷冻线高度与泡型和吹胀比之间有密切关系。......

2023-06-15

纺丝成型工艺及设备是合成纤维生产过程中的关键环节。纺丝成型设备包括熔体输送管道、计量泵、喷丝头组件及保温箱体部件等。保温箱中有载热体加热,使通入计量泵、纺丝组件中的熔体在纺丝温度下完成喷丝成型。(二)计量泵计量泵又称纺丝泵,一般采用结构简单的齿轮泵。根据纺丝速度及所纺丝条的品种来确定泵供量后,应通过计算来确定计量泵的公称流量和转速。......

2023-06-16

棒材挤出成型生产线HDPE实心硬棒挤出成型生产线如图7-6所示,它由挤出机、机头、隔热垫圈、冷却定型套、冷却水槽、牵引机、切断装置、制品堆放架等组成。不同塑料挤出成型棒材的收缩率见表7-2。根据试验数据,直径40~120mm的聚酰胺1010连续挤出棒材的收缩率为2.5%~3.0%。①棒材的冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。但应注意温度高于250℃时易变形损坏。不能夹得过紧,否则阻力过大棒材挤不出口模,会造成胀死在定型模腔内。......

2023-06-15

将两台或多台挤出机挤出的熔料在机头汇合到一起,形成同一产品的过程就是多层共挤,多层共挤所成型的产品称为多层共挤复合板材。常用共挤出复合板材用的树脂有LLDPE、HDPE、LDPE、PP、EVA、PA等。机头的设计与制造是共挤出复合片材的关键,机头设计制造的好坏直接影响多层复合板材的质量和产量。HIPS/GPPS复合板(片)材成型工艺条件见表6-5,其中GPPS是普通PS料。多层板(片)材生产控制及其相互关系如图6-41所示。2)多层板(片)材挤出生产参数。......

2023-06-15

表2-9 几种管材的成型工艺条件(二)软管配方聚氯乙烯软管可分为液体输送管、耐热的各种流体输送管及电器套管。表2-17 几种软管的成型工艺条件(三)典型配方1.UPVC供水管配方配方(质量份):PVC100;ABS5;碳酸钙12;钙/锌复合稳定剂3.5;其他适量。......

2023-06-28

捆扎绳挤出成型生产设备 捆扎绳挤出成型工艺流程:把PP树脂和一些辅料按工艺配方要求计量后,掺混在一起搅拌均匀投入到挤出机内,经塑化熔融由螺杆推入到机头模具内,从模具唇口挤出成型筒状膜管。聚丙烯捆扎绳挤出成型生产线如图7-36所示。图7-36 聚丙烯捆扎绳挤出成型生产线1—挤出机 2—机头 3—风环 4—人字板 5—夹辊及牵引辊 6—切刀 7—热拉伸板 8—拉伸辊 9—吹飞装置 10—卷取装置生产辅机①风环。......

2023-06-15

研究表明,当半锥角接近75°时,射流和杵体速度几乎相同,如图1.21所示,将形成爆炸成型弹丸。取中间值0.36,根据式和式计算出当药型罩锥角为137°时,射流和杵体合一,形成爆炸成型弹丸。当曲率半径偏离式过多时,则会导致无法形成爆炸成型弹丸。......

2023-06-18

按生产原料不同,单丝挤出成型生产设备有多种结构布置方式。图7-28 聚氯乙烯单丝水平挤出成型生产线1—挤出机 2—机头 3—分丝板 4—牵伸装置 5—热水槽 6—第二牵伸装置 7—分丝导辊 8—收卷装置塑料单丝挤出成型原理和特性①塑料材料挤出。无论是单丝或扁丝,其成型原理相同,又都采用加热拉伸技术,可以提高纵向拉伸强度,在日常生活中随处可见。在7.3.2节中将详细介绍。......

2023-06-15

相关推荐