聚丙烯板挤出成型试模调机1)原材料选择。由于板材从机头挤出后首先接触三辊压光机的中辊,因此中辊的温度最高,约高出10~20℃。④PP熔体的冷却速度对制品的结晶度影响较大,进而影响制品的透明度。这样PP在成型时易发生分子取向,因而使制品产生各向异性。硬质板口模中间部位温度为155~165℃,中间区和两端面的过渡区部位温度为165~175℃,口模两端部位温度为170~180℃。......

2023-06-15

(1)板(片)材挤出机头口模的调节方式 口模平直段的长度,一般要根据板材的厚度而定,通常取板材厚度的20~30倍。如板材厚度为0.25~0.5mm,口模平直段流道长为6~10mm;板材厚度为0.5~1.5mm,口模平直段流道长为12~30mm;板材厚度为1.5~5mm,口模平直段流道长为35~80mm。为了得到不同厚度的板(片)材制品,需要调节口模的间隙。常用的调节口模间隙的方法有以下几种。

1)上下口模移动法。图6-22所示为格子板机头用螺钉调节模唇上下移动而控制口模出胶间隙的方法。也可采用上、下口模板都能调节,这是一种粗调的方法,容易形成死角,不利于料的流动,有滞流现象且会引起分解。由于缺点多,虽然更换口模方便,快捷,此种方法也很少采用。

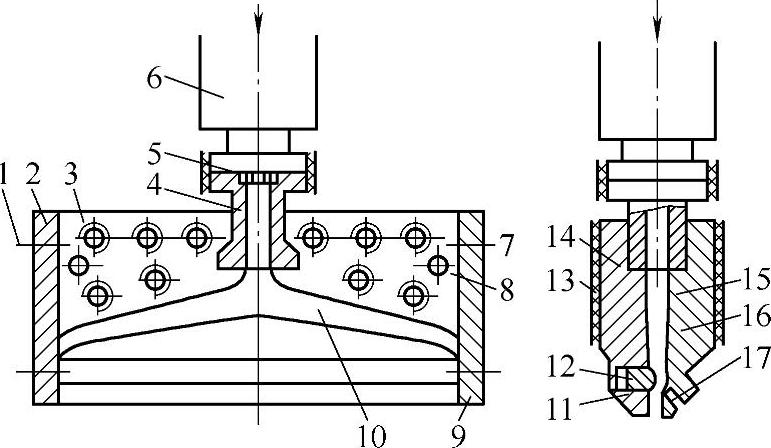

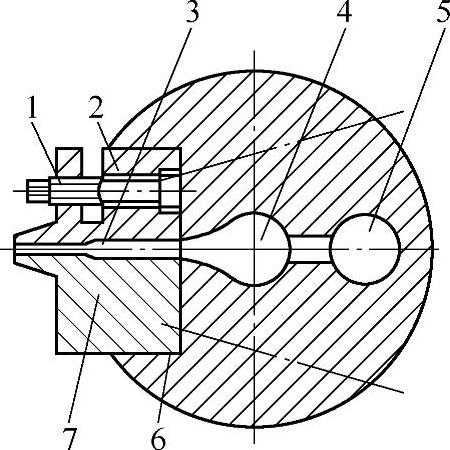

图6-21 自由发泡板(片)材机头

1、7—固定螺钉 2、9—左、右侧压块 3—固定螺孔 4—模颈 5—过滤板 6—挤出机 8—定位孔 10—支管流道 11—阻流调节块 12、17—调节螺钉 13—加热圈 14、16—下、上机头体 15—热电偶

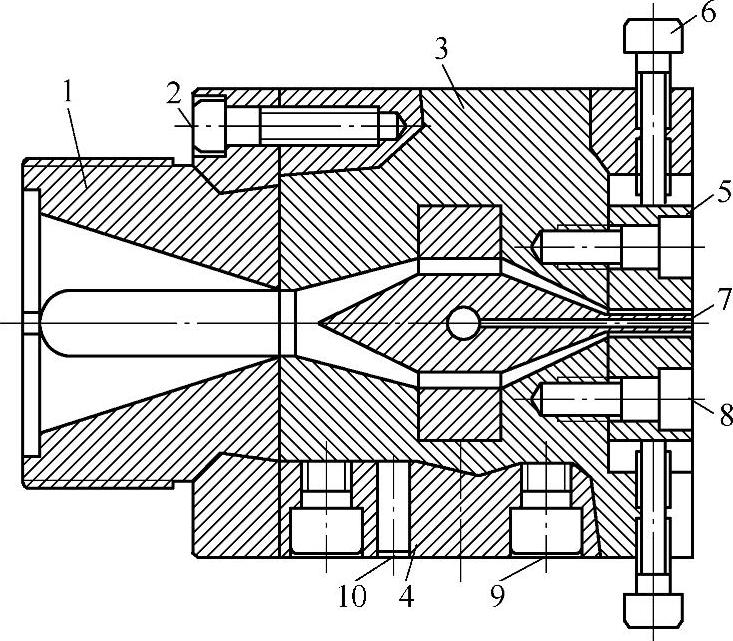

图6-22 格子板模唇上下移动调节间隙

1—连接体 2—固定螺钉 3—上模体 4—下模体 5—口模板 6—调节螺钉 7—芯棒 8—口模螺钉 9—模体螺钉 10—定位销

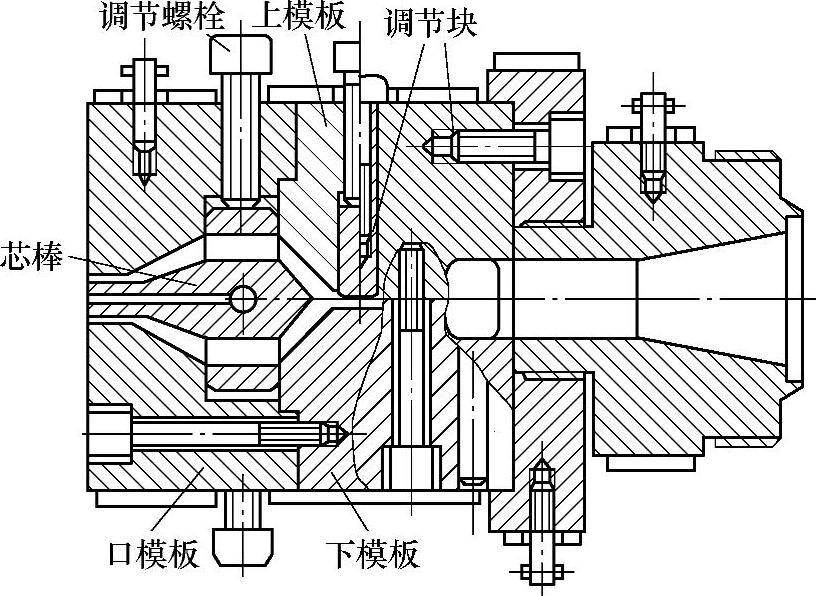

还有一种通过调节芯棒上下移动来改变口模间隙的方法,如图6-23所示。

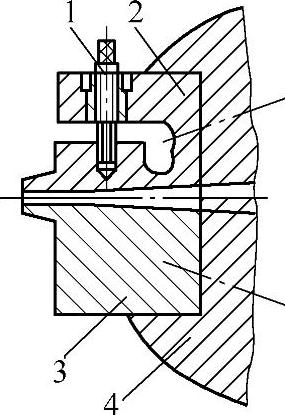

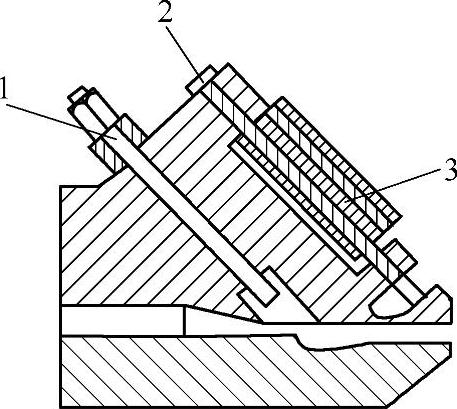

2)微量弹性调节法。如图6-24所示是最常用的使口模间隙产生微量弹性变形的调节装置。它是在可调模唇上开一个小沟槽,通过螺栓的调节作用,使模唇口产生微量的弹性变形,从而达到改变口模间隙的方法。这种方法是在口模的全幅宽上设置推、拉螺栓,靠转动螺栓来改变间隙的大小,从而达到调节厚薄的目的。这种装置结构简单,容易加工,调整方便,调节精度高。

图6-23 格子板芯棒上下移动调节间隙

图6-24 口模微量间隙调节法

a)拉调节口模间隙法 b)推调节口模间隙法 1—调节螺栓 2—可调口模 3—固定口模 4—机头体

3)差动螺栓调节法。如图6-25所示,差动螺栓调节是一种将推、拉合为一起的螺栓调整结构。它通过同一螺栓上的两段不同直径螺纹,靠两个不同螺距之差,带动口模产生弹性变形从而达到调整间隙的目的。这种方法调整精度高,且结构简单,操作方便。一般情况下,生产板材的扁平机头都兼用阻流块、阻流棒和口模间隙调节装置。

4)带稳压支管和凹槽的调节装置。对于低黏度、流动性好的塑料,为进一步提高制品的厚薄均匀度,可在口模前开设压力支管,在口模后开设两个稳压凹槽。图6-26所示为带稳压支管凹槽的机头结构,它可提高厚薄均匀度10%以上。此种方法对PVC塑料不适用。

图6-25 用差动螺栓调整间隙

1—调整螺栓 2—可调口模 3—固定口模 4—机头体

图6-26 带稳压支管凹槽的机头结构

1—调节螺栓 2—可调口模 3—稳压支管 4—支管 5—进料口 6—机头体 7—固定口模

5)热膨胀螺钉调节口模间隙装置。图6-27所示是利用热膨胀螺钉来调节进给量。当调节螺钉温度增高时,通过调质淬火加硬的螺钉受热膨胀顶动柔性口模压缩模唇间隙减小;当通入压缩空气对螺钉冷却时,膨胀螺钉冷却收缩,螺钉长度缩短,把模唇往上拉,口模间隙又扩大,使出胶压力流速加大,料坯增厚。这种方式也可用微机系统来调控,并可把阻流排一起用微机控制。

(2)板材机头口模技术参数与制品质量关系

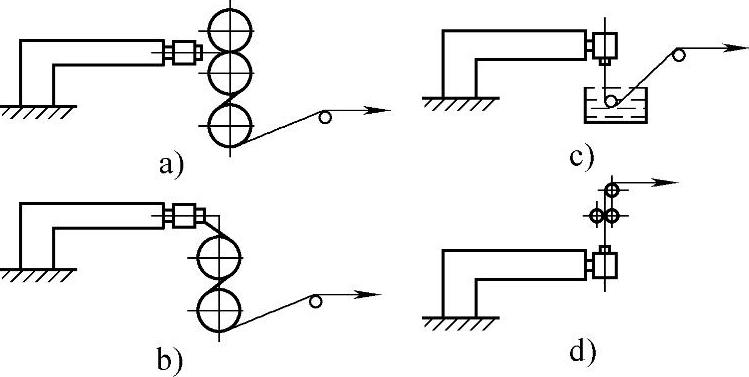

1)板坯进入三辊的方向与制品质量关系。如图6-28所示,坯料进入压光辊的方向有水平、斜向、向下、向上四种。

①水平方向。图6-28a所示适用于一般厚度的板材,且应用较广。厚板由于自重,使板坯在口模与三辊中间下垂,因此往往容易产生横向小皱纹。

②斜向。图6-28b所示适用于成型厚板材,料坯向下倾斜可避免板坯产生下垂现象。

③向下。图6-28c所示主要适用于薄板和薄膜的挤出,但不适用中、厚板挤出成型。

图6-27 热膨胀螺钉调节口模间隙

1—可调阻流排 2—热膨胀螺钉 3—加热器

图6-28 坯料进入压光辊的方向

a)水平 b)斜向 c)向下 d)向上

④向上。图6-28d所示需要较大的牵伸力。因此种方式不会像水平挤出因自重产生下垂现象,所以可挤出成型无内应力、光学性能好的板材。

板材主要采用水平挤出,坯料从上、中辊之间或中、下辊之间引入三辊。

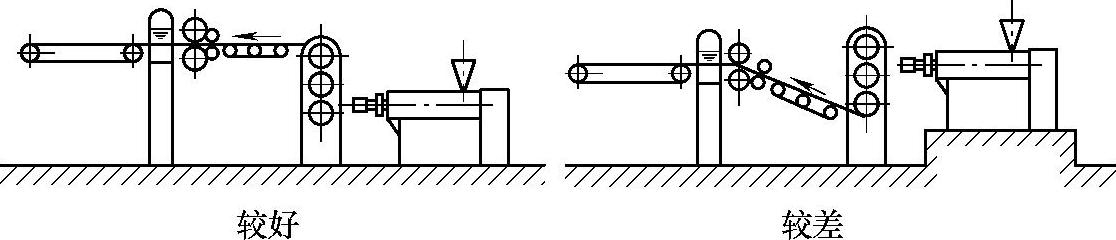

板坯水平进入三辊位置情况比较,如图6-29所示。

图6-29 板坯水平进入三辊位置比较

板坯主要是水平挤出进入三辊的,它可从上、中辊间进入,也可从中、下辊间引入,比较起来还是中、下辊进入较好。因为此种方式三辊总高度小,上辊调距方便、快捷,板坯不会下垂松弛,操作方便。

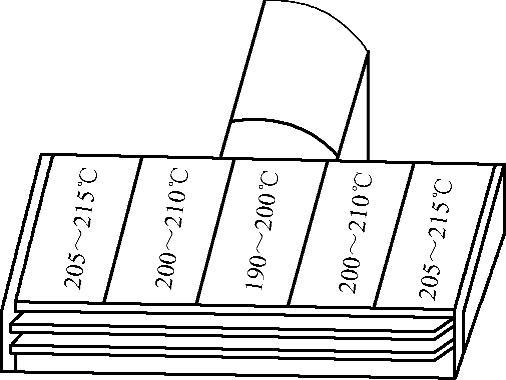

2)机头温度与制品质量关系。如图6-30所示,机头温度一般应比机筒温度高10℃左右。机头温度过低,板材表面无光泽、易裂;温度过高,物料易分解且有气泡。板材挤出采用的是扁平机头,机头温度应控制为中间低两端高,且温度高低要适中,温差应很小,并达到温度基本稳定不波动。

3)机头出料均匀性与制品厚度关系。机头出料的均匀性越好,最后制品的厚度就越均匀,尺寸稳定性就越好,内应力也越小。

4)口模间隙与出料均匀性。口模间隙(h)并不等于制品的厚度,这是由于板坯离模膨胀、拉伸及冷却收缩的影响。但是口模间隙的大小直接决定着制品的厚度。通常口模间隙比最终制品厚度大12%~33%。口模间隙作为机头流道的重要组成部分,它的大小直接影响机头的出料均匀性。一般口模间隙增加(即制品越厚),出料均匀性则明显下降,这是T形和衣架机头的流道特性决定的。通常认为当宽幅制品厚度超过5mm时,T形机头的出料均匀性很难满足对制品厚度均匀性的要求。挤出平板的T形机头,由于制品厚度小,机头的出料均匀性好,即使宽幅制品也可不设置均匀性调节装置(阻尼棒),而是靠口模间隙调节装置经过微调就可以了。

图6-30 ABC塑料板材的机头温度分布

5)口模宽度与出料均匀性。口模宽度一般为制品宽度加切边宽度(每边通常加10~30mm)。制品宽度增加,无论是T形还是衣架机头,其出料均匀性都会降低。通常薄窄制品应选用T形机头,这样既可满足制品的均匀性,又能使制品成本降低。当制品较宽较厚时才采用衣架机头。

6)机头温度与出料均匀性。机头的料流量和机头温度分布直接相关。通过对机头温度及其温度分布的调节可直接改变所加工物料的幂律指数,从而达到调节出料均匀性的目的。机头的流量也可通过改变螺杆的转速来调节。

7)机头设计参数与出料均匀性。机头中支管扩张角α、支管直径D和三角区间隙H是衣架机头的重要流道参数,它们之间存在最佳匹配关系,可使机头的出料均匀性达到最佳。对于T形机头支管的直径越大,机头的出料均匀性越好,但物料在机头内的停滞时间会增加,对PVC料不利。

8)口模长度与出料均匀性。T形和衣架机头口模长度(L)的确定主要应考虑机头阻力和离模膨胀这两个因素。T形和衣架机头的机头压力主要是由口模段的阻力造成的,约为机头总压力的80%。口模长度越长,机头压力就越大。因此大多数T形和衣架式机头的口模长度都应满足L<40h。但是口模长度也不能过短,口模直线段过短,物料在机头内部流道中得不到充分的压实,会造成最终制品的力学性能下降。口模长度足够长时,物料的膨胀趋于平稳;口模长度较短时,离口膨胀随L/h的变化很明显。因此板材平膜机头通常要求L>(15~30)h,从而减少或消除由于离模膨胀不均匀而引起出料不均匀。

聚丙烯板挤出成型试模调机1)原材料选择。由于板材从机头挤出后首先接触三辊压光机的中辊,因此中辊的温度最高,约高出10~20℃。④PP熔体的冷却速度对制品的结晶度影响较大,进而影响制品的透明度。这样PP在成型时易发生分子取向,因而使制品产生各向异性。硬质板口模中间部位温度为155~165℃,中间区和两端面的过渡区部位温度为165~175℃,口模两端部位温度为170~180℃。......

2023-06-15

棒材生产工艺 原料中如果有水分,挤出的棒材内部就会产生气泡,形成大量的蜂窝状空隙。4)挤出成型不同截面形状制品时,要注意口模形状的选择。6)塑料棒材的挤出塑化成型温度应控制在比原料的熔融温度高30℃。7)较大直径棒材成型后要及时进行热处理,以消除内应力。聚酰胺棒材热处理方法是放在100℃水中浸泡3~4h。常用工程塑料棒材挤出成型工艺条件见表7-4。......

2023-06-15

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

3)吹塑成型制品的吹塑冷却定型模具温度为20~50℃。2)聚丙烯瓶成型前所用的管坯挤出设备都相同,不同的是成型管坯后坯管的制颈和封底工艺。PP制品的拉伸比为1.5~2.5,吹胀比为3~5。管坯加热烘道把聚丙烯瓶坯加热至原料的玻璃化温度和熔化温度之间,即145~155℃,且瓶坯各部位温度应一致。瓶内装满水后旋紧盖从1.2m高处坠落3次应无破裂、损坏,卫生指标应符合GB 9688—1988《食品包装用聚丙烯成型品卫生标准》的规定。......

2023-06-15

单丝冷却水箱温度控制在25~35℃,单丝出机头的温度在300℃以上。包角为20°时,单丝在机头喷丝板处不易产生熔融断丝,单丝质量好。辊筒牵引拉伸倍数为8~10,烘道内温度可达140~160℃,单丝强度较高。挤出机温度控制为170~190℃、190~210℃、210~230℃、230~250℃,接颈温度为240~250℃,机头温度为230~240℃。挤出前需干燥至含水量小于0.1%。聚氯乙烯单丝生产工艺RPVC单丝挤出成型要选用流动性好的SG4和SG5拉丝级专用树脂。......

2023-06-15

2)尼龙6流延薄膜冷却辊温度。3)冷却辊温度为20~40℃。在模唇间隙上,调节为模唇开度是中间部位稍小,两边稍大,依靠机头中的节流棒来调节熔融物料的流动性,使口模全长内的流速达到一致。......

2023-06-15

共挤出吹塑也叫多层吹塑,目前广泛用于各种包装容器,特别是饮料的包装。共挤出吹塑的特点 各种塑料对氧、二氧化碳及湿气的渗透率是不同的。在这种情况下,通常采用共挤吹塑成型,即把多种聚合物复合在一起,成型为多层容器。共挤吹塑的优点:1)可提高容器的阻渗性能。共挤出吹塑制品的结构及组成 共挤出吹塑制品壁内的各层由不同的聚合物组成,通常为三层,有时也采用二层、四层或五层。......

2023-06-15

图8-1所示为电线电缆包覆挤出成型工艺流程,其生产设备包括送线装置、调直加热装置、挤出机、机头、冷却装置、牵引装置、卷取装置。图8-1 电线电缆包覆挤出成型工艺流程1—送线装置 2—挤出机 3—机头 4—冷却装置 5—牵引装置 6—卷取装置电线、电缆包覆一般都是包覆铝线、铜线,铝、铜线作为导电线芯,外包塑料作为绝缘层,线芯既有单股,也有多股铰制在一起的。......

2023-06-15

相关推荐