如图6-15所示,支架呈衣架形,支管为圆筒形,支管直径中部与两端相同。2)支管递减衣架形机头 如图6-16所示,这种机头的支管直径从中部到两端逐渐减小,减小的趋势是随熔料的温度、定型长度和间隙及支管的倾斜角度等成对数函数关系。热稳定性差的PVC塑料也可用此种机头加工,因此,适应性广泛。......

2023-06-15

分配螺杆式机头相当于在支管式机头的支管内放入一根分配螺杆,螺杆采用单独的电动机驱动,使物料不停滞在支管内,通过分配螺杆转动迫使塑料熔体沿机头幅宽均匀挤出,克服了支管存料的缺点。改变螺杆转速,可调整板材的厚度,获得厚薄均匀的板材。

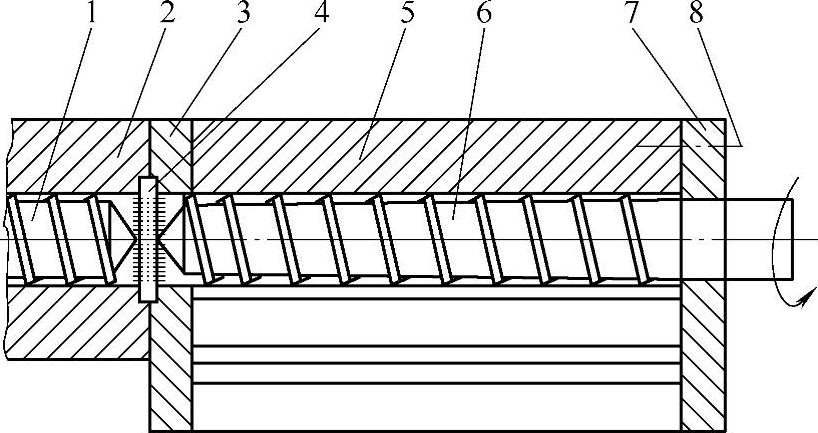

为保证连续出料,主螺杆的挤出量应大于分配螺杆的挤出量,即分配螺杆直径比挤出机螺杆直径要小。分配螺杆多采用多头螺纹,螺纹头数为4~6,用于保证多头螺纹的挤出量。分配螺杆机头的突出优点是减少了物料在机头内的停滞,以适合流动性能差、热稳定性不好的PVC类原料。其主要缺点是物料由圆周运动变为直线运动,制品易出现波浪纹痕。为了克服这一缺点,螺杆机头的口模段设计得比较复杂,以使坯料在口模定型段得到进一步的稳定控制。这样加工制造比较复杂,成本较高。图6-17所示为螺杆分配机头模嘴横剖面示意图。螺杆分配机头可以从一端进料,也可从中间进料,如图6-18和图6-19所示。

图6-17 挤出片材螺杆分配机头模嘴横剖面

1—机头体 2、19—内六角螺钉 3—下模唇座 4—上模唇 5—调节螺钉 6—管形加热器 7—顶紧螺钉 8—调整块 9—下模唇 10—盖板 11—六角头螺钉 12—垫圈 13、14—铸铝加热器 15—分配螺杆 16—顶紧螺钉 17—阻流块 18—热电偶插座 20—螺钉

图6-18 端部供料的螺杆分配机头

1—螺杆 2—机筒 3—侧接板 4—滤板 5—机头体 6—分配螺杆 7—侧板 8—螺栓

如图6-15所示,支架呈衣架形,支管为圆筒形,支管直径中部与两端相同。2)支管递减衣架形机头 如图6-16所示,这种机头的支管直径从中部到两端逐渐减小,减小的趋势是随熔料的温度、定型长度和间隙及支管的倾斜角度等成对数函数关系。热稳定性差的PVC塑料也可用此种机头加工,因此,适应性广泛。......

2023-06-15

图3-24所示为PVC波纹管挤出机头结构,图3-25所示为波纹管成型原理。图3-23 直角式软管挤出机头1—芯模 2—机头体 3—口模 4—并紧帽 5—颈接图3-24 PVC波纹管挤出机头结构1—气塞棒 2—口模 3—锁母 4—分流锥支架 5—调节螺钉 6—机头体 7—进气管 8—芯轴 9—芯棒图3-25 波纹管成型原理1—波纹管 2—成型模具 3—口模 4—芯棒图3-26 筛孔式机头双层异形式机头 其挤出原理如图3-27所示,此种机头可用直通式结构,但采用筛孔式结构更好。......

2023-06-15

支管式机头结构如图6-9所示,圆筒料槽可适当大些以储存更多的熔料,使料流更稳定。支管式机头有以下几种结构形式。支管的模腔与挤出的料流方向一致,塑料板材的幅宽可用在型腔中设计的幅宽调节块按需要调节。图6-13 带有阻流棒的双支管形机头1—支管模腔 2—阻流棒 3—模口调节块......

2023-06-15

图7-31所示为直角式单丝机头结构,它主要用于聚氯乙烯单丝挤出成型生产。图7-30 直通单丝机头结构1—机头体 2—熔体过滤器 3—支承隔板 4—加热带 5—喷丝板图7-31所示为直角式单丝机头结构。以下我们以生产聚乙烯单丝的技术参数对机头及喷丝板进行介绍。从喷丝板出来的单丝温度很高,聚乙烯可达300℃。表7-7 单丝直径与喷丝板孔径关系......

2023-06-15

机头 吹膜法生产采用吹塑薄膜机头结构,模唇间隙为0.8~1.0mm。平膜法生产采用歧管型和衣架式机头结构,膜向下挤出。热处理设备 热处理设备由弓形加热板和一对热处理辊筒组成,目的是保证扁丝的尺寸稳定,防止扁丝发生明显的后收缩并消除内应力。热处理的辊筒通常称为第三拉伸辊筒。分丝架 一条扁丝生产线一般一次可生产60~100根扁丝。......

2023-06-15

中空制品机头设计的好坏直接影响制品的质量和生产效率。普遍中空制品挤出机头设计要求1)结构紧凑合理。中空吹塑管状桶坯机头设计要求 中空吹塑管状桶坯机头结构与塑料管材机头结构相似,可参考塑料管材机头结构进行设计。中空吹塑管状桶坯机头的主要技术参数是压缩比、毛坯下垂与膨胀比、吹胀比与毛坯机头的出口间隙。图5-13 中空吹塑管状桶坯机头结构1—口模 2—坯芯 3—机体 4—机颈 5—法兰盘 6—温度计2)毛坯下垂与膨胀比。......

2023-06-15

鱼尾式机头结构如图6-8所示。由于机头设计了阻流器,又有阻力调节装置,机头口模又设计了模唇调节装置,当塑料制品出现薄厚不均时,首先应调节料流阻力,在口模压力基本一致后,再微调模唇间隙,使制品厚度均匀一致。鱼尾式机头的特点如下。2)鱼尾形机头设有流道支管,内部呈流线型,流动畅通。6)机头设计了可调阻力器,阻流块凸出部位高0.5mm。......

2023-06-15

芯棒式机头(侧进料)芯棒式吹塑薄膜机头(侧进料)结构如图2-15所示。螺旋式吹塑薄膜机头另一种结构如图2-19所示,其特点是在芯棒中开设3~8条螺纹形流道。图2-18 螺旋式吹塑薄膜机头(一)d0—进料口直径 d—口模内直径 d1—芯模直径 d2—模体......

2023-06-15

相关推荐