聚丙烯薄膜的挤出吹塑成型1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。......

2023-06-15

(1)原材料准备 聚丙烯瓶的挤出吹塑成型多选择熔体流动速率为0.5~2g/10min的PP树脂,如北京产的B4901、B4220、B205、B200和抚顺产EP-Q30R、Q30P、S30Q等PP树脂。不但可生产一般用途的饮料瓶、矿泉水瓶,还可挤出吹塑成型医用输液瓶。

(2)生产设备

1)挤出机。选用挤塑PP料专用普通型单螺杆挤出机。螺杆直径应根据成型瓶子的用料量决定,一般小容量瓶选用ϕ45mm挤出机,大容量瓶选用ϕ65mm挤出机,长径比>20,压缩比为3~4。

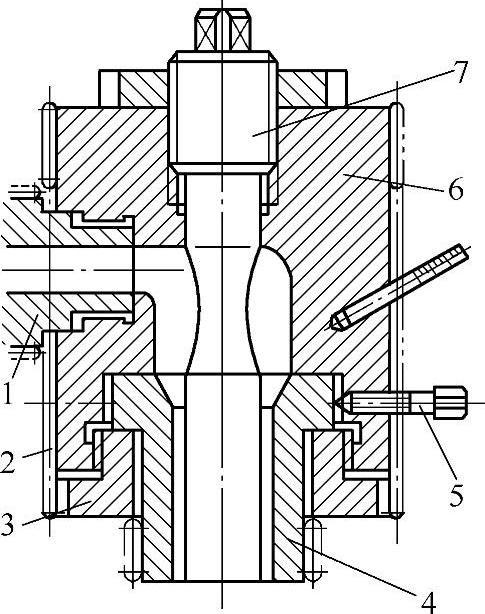

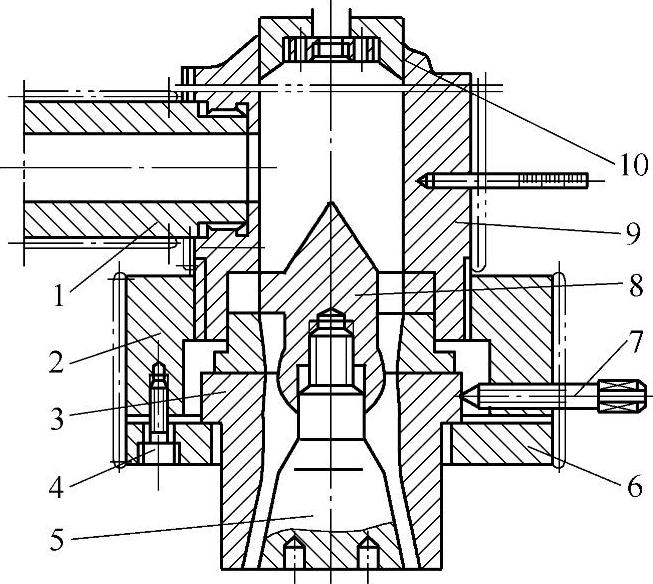

2)挤出坯管机头。一般采用图5-18和图5-19所示直角式侧向进料机头与带有储料缸式坯管机头。一次用料量较小时应选用直角式侧向进料机头,一次用料量较大时应选用带有储料缸式机头。

图5-18 直角式侧向进料机头

1—连接颈 2—电热装置 3—锁紧螺母 4—口模 5—调节螺钉 6—模具体 7—芯棒

图5-19 带有储料缸式坯管机头

1—连接颈 2—模具体 3—口模 4—螺钉 5—芯棒 6—压板 7—调节螺钉 8—分流锥 9—储料缸体 10—推料活塞

(3)成型工艺温度

1)加热温度。原料在挤出机筒内的塑化温度,加料段为140~170℃,塑化段为180~200℃,均化段为210~240℃。

2)机头温度为220~230℃。

3)吹塑成型制品的吹塑冷却定型模具温度为20~50℃。

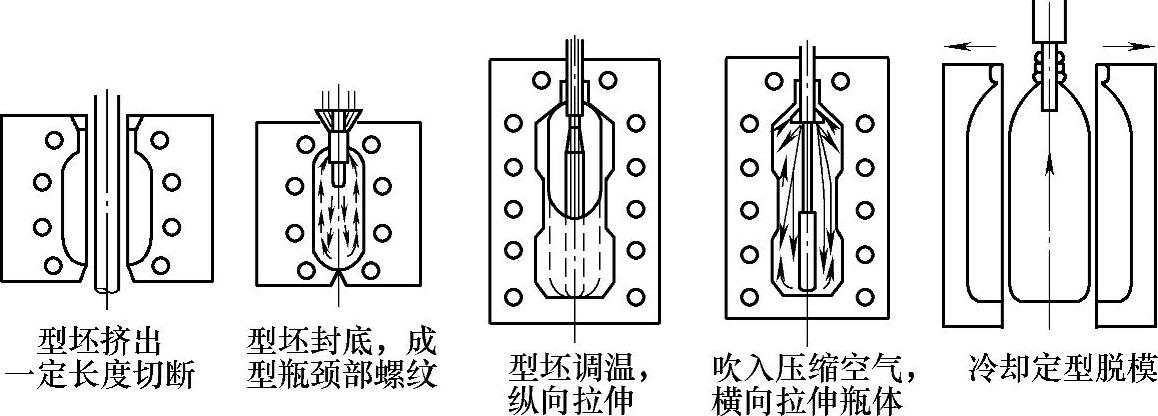

(4)吹塑成型模具 由挤出机头挤出的管坯先进行底部熔合,然后将其加热至适合拉伸吹塑温度,再把管坯移至成型制品的模具内,在内部(拉伸芯棒)或外部(拉伸夹具)机械力的作用下进行纵向拉伸。两个半圆模具闭合,拉伸后吹入压缩空气把坯管吹胀(即径向拉伸)从而成型瓶子制品。热坯法挤出拉伸吹塑成型瓶子工艺流程如图5-20所示。

PP塑料瓶的挤出、拉伸、吹塑成型生产工艺顺序与挤推成型差别是:由挤出机前部模具挤出的管坯先进行底部熔合,然后将其加热至适合拉伸吹塑温度,移至成型制品的模具内,在内部(拉伸芯棒)或外部(拉伸夹具)机械力的作用下进行纵向拉伸,同时或拉伸后吹入压缩空气把坯管吹胀(即径向拉伸)而成型瓶子制品。如图5-20所示是挤出、拉伸、吹塑成型塑料瓶生产工艺示意。

图5-20 热坯法挤出拉伸吹塑工艺流程

(5)挤出拉伸吹塑成型自动生产线 图5-21所示是PP瓶挤出拉伸吹塑成型自动生产线,它可实现自动化生产。在生产过程中由于受双轴向拉伸后的分子重新排列定向,制品的冲击性、低温强度、刚性、阻隔性都有明显的提高,透明度和表面粗糙度也得到改善。产品厚度减小,不仅节约材料还降低了成本。这种小型PP塑料瓶多用于食品、饮料、化妆品和日用化工产品的包装。

图5-21 聚丙烯瓶挤出拉伸吹塑成型自动生产线

1—挤出机 2—坯管成型定型与冷却 3—牵引坯管 4—平衡环 5—坯管加热烘道 6—切割 7—缓冲器 8—带瓶颈定位的合模装置 9—夹具 10—自动拉伸吹塑成型机

(6)聚丙烯瓶生产工艺要点

1)对聚丙烯瓶,不同的生产方式所用的原料都相同。

2)聚丙烯瓶成型前所用的管坯挤出设备都相同,不同的是成型管坯后坯管的制颈和封底工艺。

3)原料塑化温度经机头出模后应控制在200~220℃,坯管成型后要迅速把冷却到85~110℃的结晶温度区,以防止球晶形成。

4)坯管再次加热、成型瓶颈、封底和切断,是瓶制品成型拉伸前的瓶坯工序,之后才能拉伸和吹塑成型为制品。

5)瓶坯温度拉伸前要加热到玻璃化和熔化温度之间,一般为140~160℃,在料坯受热均匀、温度一致后再拉伸。

6)拉伸芯棒要从瓶口一直插到瓶底,再吹入压缩空气吹胀瓶坯。

7)一般PP料制品的拉伸倍数应控制在5~10。PP制品的拉伸比为1.5~2.5,吹胀比为3~5。

8)拉伸夹具用于坯管两端的夹持,在制品拉伸吹胀前应完成夹持。

(7)挤出成型工艺参数 坯管吹塑成型瓶制品吹胀比为2~5,对大型制品取较小值,小型制品的最大吹胀比可选5。拉伸比为1.5~2。管坯加热烘道把聚丙烯瓶坯加热至原料的玻璃化温度和熔化温度之间,即145~155℃,且瓶坯各部位温度应一致。吹胀坯管制品用压缩空气压力为0.2~0.7MPa,厚壁制品取较小值,薄壁大型制品取较大压力值。如果制品的夹口处壁厚尺寸过大或制品表面有斑纹,说明模具温度偏低,可减少冷却水量,提高模具温度。冷却定型时间应占制品成型周期总时间的50%~60%。

(8)质量要求 瓶子制品应表面光洁,在阳光下检查无色差、变色和色不均匀,无熔料结合痕,壁厚应均匀。机头口模出料不均或壁厚误差大时,要及时调整口模与芯棒间隙。瓶内装满水后旋紧盖从1.2m高处坠落3次应无破裂、损坏,卫生指标应符合GB 9688—1988《食品包装用聚丙烯成型品卫生标准》的规定。

聚丙烯薄膜的挤出吹塑成型1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。......

2023-06-15

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

2)无规共聚聚丙烯管的原材料与配方(质量份)。无规共聚聚丙烯管的成型机头采用篮式或螺旋式结构,熔料流道空腔不宜过大,压缩比为2.5~4,一般螺旋式压缩比稍小,篮式压缩比稍大。无规共聚聚丙烯管挤出成型生产线上,喷淋水箱长度最长可达30m。......

2023-06-15

原材料准备 聚乙烯瓶是指容积为几十毫升至几升的各种小规格中空制品。这类塑料瓶用挤出吹塑成型,与聚乙烯桶的生产成型工艺相似。聚乙烯瓶既可用熔体流动速率为0.5~3g/10min的线型低密度聚乙烯,也可用熔体流动速率为0.10~1.2g/10min的高密度聚乙烯树脂。吹胀成型中空制品的模具温度控制在20~50℃。聚乙烯瓶的质量要求1)瓶的外观质量要求。③跌落性能试验。应达到无破裂现象。②高度150mm≤H≤220mm时垂直度的极限偏差≤4.5mm。......

2023-06-15

单丝冷却水箱温度控制在25~35℃,单丝出机头的温度在300℃以上。包角为20°时,单丝在机头喷丝板处不易产生熔融断丝,单丝质量好。辊筒牵引拉伸倍数为8~10,烘道内温度可达140~160℃,单丝强度较高。挤出机温度控制为170~190℃、190~210℃、210~230℃、230~250℃,接颈温度为240~250℃,机头温度为230~240℃。挤出前需干燥至含水量小于0.1%。聚氯乙烯单丝生产工艺RPVC单丝挤出成型要选用流动性好的SG4和SG5拉丝级专用树脂。......

2023-06-15

棒材生产工艺 原料中如果有水分,挤出的棒材内部就会产生气泡,形成大量的蜂窝状空隙。4)挤出成型不同截面形状制品时,要注意口模形状的选择。6)塑料棒材的挤出塑化成型温度应控制在比原料的熔融温度高30℃。7)较大直径棒材成型后要及时进行热处理,以消除内应力。聚酰胺棒材热处理方法是放在100℃水中浸泡3~4h。常用工程塑料棒材挤出成型工艺条件见表7-4。......

2023-06-15

共挤出吹塑也叫多层吹塑,目前广泛用于各种包装容器,特别是饮料的包装。共挤出吹塑的特点 各种塑料对氧、二氧化碳及湿气的渗透率是不同的。在这种情况下,通常采用共挤吹塑成型,即把多种聚合物复合在一起,成型为多层容器。共挤吹塑的优点:1)可提高容器的阻渗性能。共挤出吹塑制品的结构及组成 共挤出吹塑制品壁内的各层由不同的聚合物组成,通常为三层,有时也采用二层、四层或五层。......

2023-06-15

采用双螺杆挤出机可以省略造粒这一工序,目前都是采用向外异向锥形双螺杆挤出机。2)机头和定型模具。这些门、窗异型材大多都是空腔异型材,冷却定型都是多个并联,在喷淋或浸泡式水槽处设计了几组校正定直模块,进一步防止弯曲变形。真空定型真空度为-0.07MPa,冷却水温为10~15℃,牵引速度为1.25m/min。生产出的型材还要通过时效处理,以消除残余应力。......

2023-06-15

相关推荐