吹塑成型借气体压力使闭合在模具中的热型坯吹胀成为中空制品,或管型坯无模吹胀成管膜的一种方法。挤出吹塑 用挤出法先将塑料制成有底型坯,接着再将型坯移到吹塑模中吹制成中空制品。吹塑模具通常由两瓣合成,其中设有冷却剂通道,分型面上的小孔可插入充压气吹管。拉伸吹塑可使制品的透明性、冲击强度、表面硬度和刚性有很大的提高,适用于聚丙烯、聚对苯二甲酸乙二醇酯的吹塑成型。......

2023-06-28

(1)中空制品的特性和用途 塑料中空制品(也叫塑料容器)是塑料制品中的一个大类,主要制品有瓶、桶、罐及箱包、包装容器、储存罐、汽车油箱、工具箱等。

按型坯成型的方式,中空制品可分为挤出吹塑和注射吹塑两大类。也可用塑胶板通过焊接组合成型,还可用旋转或热挤冷压法成型制品。挤出吹塑中空成型制品常用的塑料有聚乙烯、聚丙烯、聚氯乙烯等热塑性工程塑料、热塑性弹性体等聚合物和各种共混物。这些塑料制品无毒、无味、质轻、耐腐蚀、阻隔性好、可密封、美观卫生、有足够的强度、可防水防潮、装满物品不破裂,广泛用于食品、化工产品、农药、医药、化妆品各种溶剂、液体、粉状、粒状物料的包装,且运输、携带方便。

由于中空制品由单一材质成型已无法适应商品对包装容器功能的需要,因而多层吹塑中空制品应运而生。如今多层中空制品可达9层,其中2~5层使用最为广泛。

如图5-1所示为立体连接管的中空制品,其主体是一个空间连接管,两端用软的材质,中间用硬的材质,这种连接管具有吸振、耐热、耐水蒸气等功能,且安装方便、灵活。通常立体连接管的内壁采用具有气密性和耐油性的塑料(如EVA、EVOH、PA6),中间是软质的烯烃弹性体,外层则是硬质烯烃弹性体。

图5-1 立体连接管

a)UHMW-HDPE汽油加油管 b)轿车发动机室内的管道 c)汽车共鸣箱

(2)中空制品的成型工艺 塑料中空制品的生产过程:按制品用料配方的要求把主要原料和辅料分别计量掺混搅拌均匀,经混炼造粒(专用挤出机可用粉料)投入挤出机塑化熔融,把塑料熔融料挤出成型为型坯,再把型坯置于成型模具内,用压缩空气吹塑成型中空制品。它包含两个基本步骤:先成型型坯,后用压缩空气(通过拉伸杆)来吹胀(并拉伸)型坯,使型坯贴近模具型腔,把模具型腔的形状和尺寸赋予制品,并冷却定型成为制品。吹塑可较好地保证制品的外形尺寸,能成型其他方法无法生产的制品。

图5-2所示为挤出拉伸吹塑成型塑料瓶的生产工艺示意图。

图5-2 挤出拉伸吹塑成型塑料瓶生产工艺示意图

a)模具挤出坯管,合模动作 b)坯管封底,定型 c)坯管移至成型瓶模具内 d)拉伸、吹胀坯管至成型瓶形 e)冷却定型后脱模

(3)中空制品的成型方法

1)挤出吹塑法成型中空制品。先挤出型坯,再把型坯吹胀成制品,见图5-2。

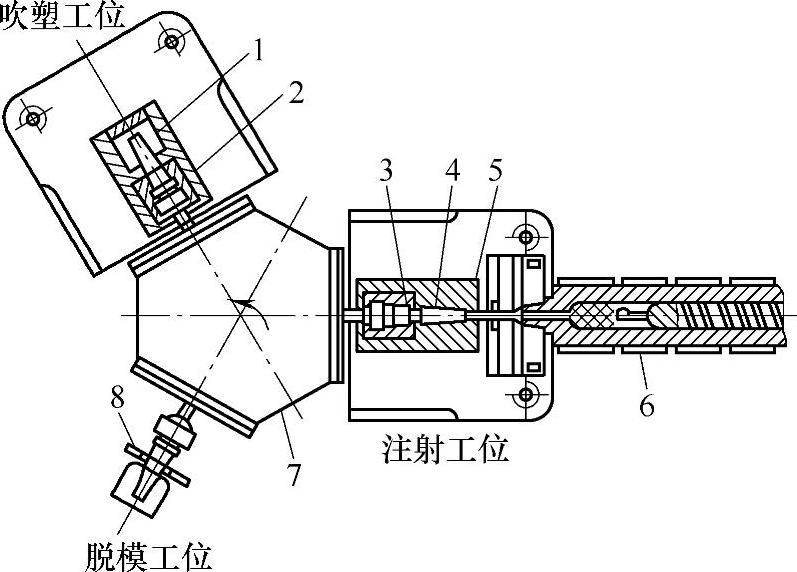

2)注射吹塑法成型中空制品。把原、辅料投入注射机塑化熔融注射成型型坯,再把型坯吹胀成制品。图5-3所示为三工位注射吹塑成型塑料中空制品工艺流程。

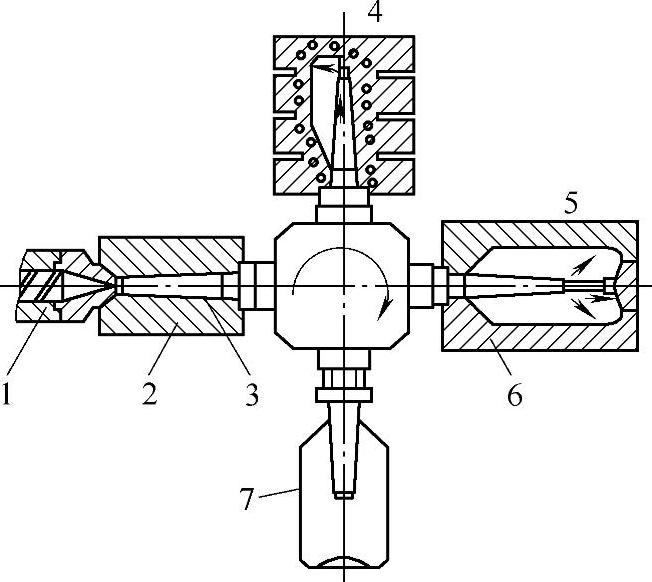

3)拉伸吹塑法成型中空制品。图5-4所示为四工位注射吹塑工艺流程,由注射、预处理、吹塑、脱模组成。

图5-3 三工位注射吹塑成型塑料中空制品工艺流程

1—中空制品 2—成型模具 3—芯棒 4—制品型坯 5—型坯模具 6—原料塑化注射装置 7—模具转位固定架 8—脱模板

图5-4 四工位注射吹塑一次成型中空制品工艺流程

1—注塑机 2—型坯模具体 3—型坯 4—型坯控温 5—型坯拉伸、吹塑 6—拉伸吹塑模具 7—制品脱模

拉伸吹塑法成型中空制品是把挤出或注射成型的型坯先进行纵向拉伸(用拉伸芯棒或拉伸夹具),再吹胀成型制品。由于中空制品的纵向、横向都被拉伸,其物理机械性能得到提高。

(4)中空制品挤出成型的特点

①原料塑化质量好。

②可成型各种规格中空制品。

③可成型带有嵌件容器和带有把手容器及各种不规则形状的容器。

④能成型不同原料多层复合制品。

⑤模具结构比较简单,制造费用低。

⑥较容易调换不同颜色的制品,颜色在原料中分散较均匀。

(5)中空制品挤吹成型过程

①通过挤出机使聚合物熔融,并使熔体通过机头成型为管状型坯。

②型坯达到预定长度时,吹塑模具闭合,将型坯夹持在两个半边模具之间,切断后再移到另一工位。

③把压缩空气注入型坯内,吹胀型坯,使其贴紧模具型腔成型。

④冷却。

⑤开模取出成型制品。

按出料方式不同,挤出吹塑可分为直接挤出→吹塑和挤出→储料→压出→吹塑两大类。直接挤出吹塑的优点是设备简单,投资少,容易操作,适用于多种塑料的吹塑,但制品的壁厚较差。而挤出→储料→压出→吹塑的工艺特点是可以用小设备生产大容器,在较短的时间内得到所需要的型坯长度,保证了制品壁厚的均匀性。其缺点是设备复杂,液压系统的设计和维护困难,投资大。

吹塑成型借气体压力使闭合在模具中的热型坯吹胀成为中空制品,或管型坯无模吹胀成管膜的一种方法。挤出吹塑 用挤出法先将塑料制成有底型坯,接着再将型坯移到吹塑模中吹制成中空制品。吹塑模具通常由两瓣合成,其中设有冷却剂通道,分型面上的小孔可插入充压气吹管。拉伸吹塑可使制品的透明性、冲击强度、表面硬度和刚性有很大的提高,适用于聚丙烯、聚对苯二甲酸乙二醇酯的吹塑成型。......

2023-06-28

基本工艺参数1)成型温度。2)吹胀成型中空制品的模具温度应控制在20~70℃。4)吹胀比吹胀后制品横向最大直径与坯管直径之比为1.5~3。一般小型中空制品取较大值,大型中空制品取较小值。S表示食品、医药类包装用桶或瓶,H表示未列入危险品的化工类产品包装用桶或瓶。表5-2 中空制品的力学性能要求注:耐内装液和液压试验只限于T类危险品包装用桶。......

2023-06-15

吹塑机头一般分为直通式机头、芯棒式机头、转角机头和储料式机头。直通式机头 直通式机头又叫中心进料式机头,如图5-7所示。储料式侧向进料机头 储料式机头适合生产大型容器,它可以减少型坯自重引起的下垂。用料多的型坯挤出一定长度时,因自重大,容易拉伸成长颈,无法保证型坯的成型质量,所以要用储料式机头,其结构如图5-10所示。储料式机头与普通机头不同之处是在模具体内增加一个熔料储料缸。......

2023-06-15

中空制品机头设计的好坏直接影响制品的质量和生产效率。普遍中空制品挤出机头设计要求1)结构紧凑合理。中空吹塑管状桶坯机头设计要求 中空吹塑管状桶坯机头结构与塑料管材机头结构相似,可参考塑料管材机头结构进行设计。中空吹塑管状桶坯机头的主要技术参数是压缩比、毛坯下垂与膨胀比、吹胀比与毛坯机头的出口间隙。图5-13 中空吹塑管状桶坯机头结构1—口模 2—坯芯 3—机体 4—机颈 5—法兰盘 6—温度计2)毛坯下垂与膨胀比。......

2023-06-15

3)环形口模异形化。例如把口模与芯棒间的圆环形间隙改为图5-11a所示的形状,改方形坯拐角处为图5-11b所示的口模间隙形状,以达到方形制品圆周壁厚的均匀性。有些塑料在口模出胶口产生翻转现象,或在模口粘胶粒或渣粒,把型坯拉成条纹,通过倒一点小圆角可使出胶顺畅、稳定,避免产生不良现象。图5-11 口模形状变化对制品壁厚的影响a)口模间隙异形 b)异形口模间隙成型制品图5-12 模具口模外圆倒角1—芯棒 2—口模......

2023-06-15

型坯径向壁厚控制装置原理如图5-17所示。型坯达到要求长度后应进行切断。图5-16 型坯轴向壁厚控制装置原理1,10—液压泵 2—电磁阀 3、7—液压缸 4—芯模 5—机头 6—压料器 8—壁厚伺服信号 9—伺服阀 11—储料量反馈信号 12—放大器 13—程序控制器图5-17 型坯径向壁厚控制装置原理1—伺服液压缸 2—可挠性环 3—机头 4—芯模......

2023-06-15

中空制品生产设备要求 挤出成型中空制品设备结构如图5-5所示。挤出成型中空塑料制品的配套设备,主要由挤出机、机头、制品成型模具组合件、成型制品动作控制系统等组成。塑料挤出吹塑中空成型机产品代号为SCJ-L×工位数,塑料挤出拉伸吹塑中空成型机产品代号为SCJL-L×工位数,其中L为制品容积。两成型模具往复互换位置移动,使挤出吹胀成型中空塑料制品连续进行。......

2023-06-15

中空制品吹塑冷却定型模具又叫吹塑成型模具,它一般由两个半模片组成。另外对于底部有下凹或在平面留出空间的中空制品,成型模具要设计成三开或四开结构,才能使制品顺利脱模。吹塑成型模具设计的基本技术要求1)分型面。用于吹塑PE中空制品的成型模具可粗糙些,以有利排气。5)为了加快吹胀后制品的降温,必要时制品成型模具要采用循环冷却水降温。......

2023-06-15

相关推荐