挤出成形是一种利用挤出机把热塑性塑料连续加工成各种截面形状制品的方法,主要用于管材、棒材、线材、薄膜、电线电缆和异形截面型材的加工。挤出成形是塑件成形的主要方法之一,在塑件成形生产中占有重要的地位。......

2023-06-24

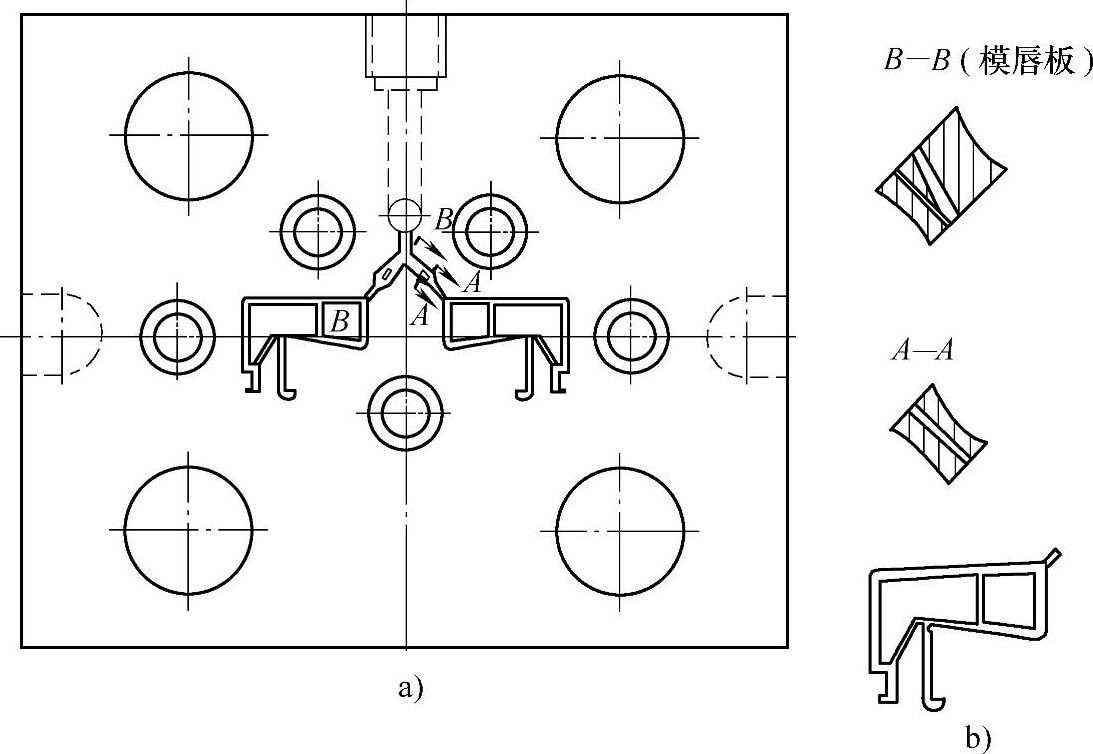

(1)密封胶条共挤出 塑料门、窗与框之间及与玻璃之间,都需要软质材料起密封和衬垫作用。利用共挤出技术可以将软质材料与PVC-U型材一起挤出熔合成带有密封功能的门窗型材,如此大大节约了分别挤出又分别安装的费用,带来了明显的经济效益。图4-49所示为软硬挤出产品熔接形式。图4-50所示为异型材软硬共挤出产品所用共挤出机头的流道结构。这种机头可实现用于密封的软硬质型材的共挤出,习惯上称为软硬共挤出。

图4-49 软硬挤出产品熔接形式

a)密封胶条的嵌入 b)、c)共挤出结构

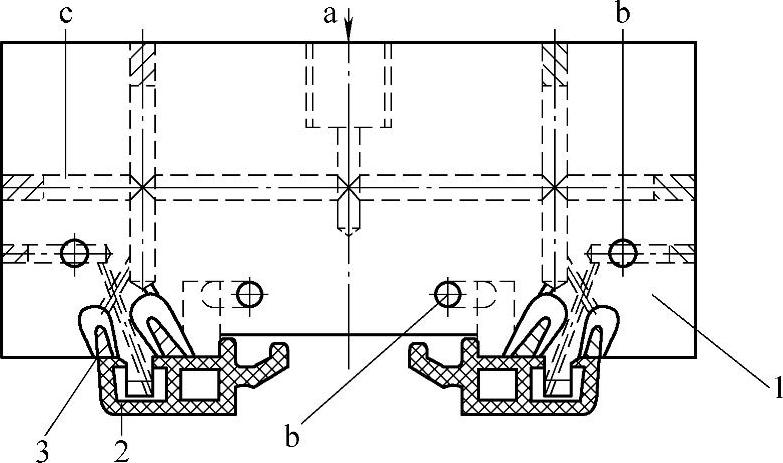

由于软、硬PVC的温度、型腔的挤出压力、流速、黏度都有差别,熔胶不能过早汇合,应尽量缩短软质和硬质熔料汇合的距离,一般在离开口模前,也就是在出口段汇合再挤出模口,如图4-50所示,在共挤出模板(也就是口模板的后一块面板)上加工螺纹接口a和导料管b,导料管与共挤出机相连接,引入共挤料,导向设置在口模板背面的导料槽c。导料槽又分流成数个密封胶条流道d,密封胶条流道穿过口模板的出口处与异型材流道e汇合。

图4-50 PVC-U异型材共挤出密封胶条的流道结构

1—口模板 2—共挤出模板 3—预成型板 a—共挤出机接口 b—导料管 c—导料槽 d—密封胶条流道 e—异型材流道

汇合过早,由于流道长,接胶时间长,高黏度熔融物的硬胶将嵌入低黏度熔融物的软胶内部,造成串位,使接胶位置移动,影响使用性能。

玻璃压条的机头结构如图4-51所示。

密封胶条(软胶)与硬胶粘合出模后的冷却定型,如图4-52所示。密封胶条是软质料,在表面没有完全硬化前,不宜接触定型模,同时软胶挤出模口后还有110%~120%的离模膨胀,有一定的牵引收缩和冷却收缩的综合作用。为了防止软质密封胶条在定型模腔因接触定型模引起条纹、起毛、撕裂、黏滞堵模,一般把通过密封胶的型腔做得大些,让软胶离开型腔壁,同时在软胶条进入的型腔口设计喷淋水冷却,快速固化。

图4-51 玻璃压条的机头结构

a)机头结构 b)制品截面形状

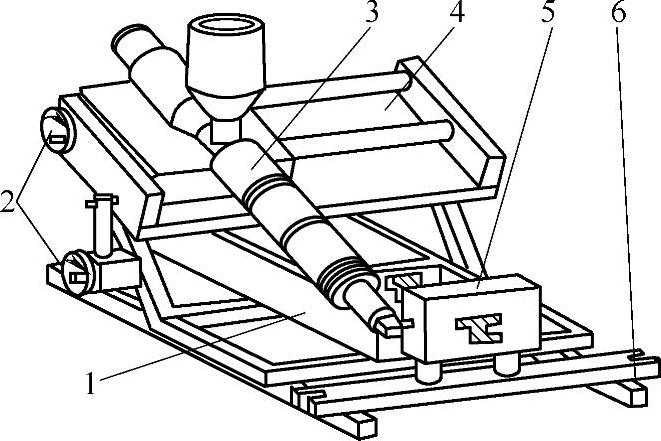

(2)后共挤出模具 后共挤出模具可成型完全离开机头后再汇合熔接在一起的密封条。有时一种型材可以按需要施加或不施加密封条,当需要施加软PVC密封条时就采用后共挤出方法。后共挤出机头结构如图4-53所示。

图4-52 密封胶条(软胶)与硬胶粘合出模后的冷却定型

1—冷却块 2—PVC-U异型材 3—密封胶条 a—冷却水入口 b—与真空系统连接 c—冷却水通道

图4-53 后共挤出机头结构

1—冷却水槽 2—调节轮 3—共挤出机 4—支承架 5—后共挤出模板 6—挤出辅机台面

为了实现熔融的软质材料与已经硬化成型的异型材的粘接,需要将粘接部位的异型材表层加热至微熔化状态,并通过对异型材表层微熔程度、软质材料的挤出压力和异型材承压的位置与时间等参数的调节,使得两种材料获得一定的连接强度,以满足制品使用的要求。同时又能在回收废料时,使两种料能分开回收再利用。

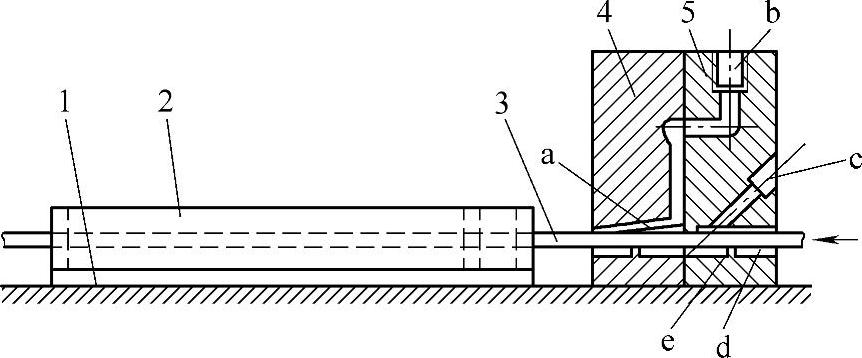

后共挤出模具可分为预热模板、复合模板、冷却水槽三部分,如图4-54所示。异型材首先进入预热模板5,在预热模板内设置有多个支承点e,用来径向固定异型材,并保持其平直移动。在预热模板上还设置热风通道c,将热风(由外接热风风枪生成)引向异型材上准备复合软质材料的部位。在热风通道的四周设置有发热元件,以进一步提高经过热风通道的热风温度,使型材上平面被热风加热部位的表层产生微熔。微熔层的状况可以根据热风风枪的风量、发热元件控制的温度和牵引速度等因素进行调节,从而达到控制软质密封胶条和异型材之间的粘接强度的目的。要注意的是穿过预热模板的异型材与预热模板之间应该有隔热空腔d,或者其他的隔热措施,防止异型材受热过多而引起形变。

图4-54 后共挤出模具

1—挤出辅机台面 2—冷却水槽 3—异型材 4—复合模板 5—预热模板 a—胶条流道 b—共挤出机接口 c—热风通道 d—隔热空腔 e—型材支承点

与共挤机头连接的螺纹接口b可以开设在预热模板上,通过导料管将共挤料流引向复合模板4。在复合模板与预热模板的贴合面上开设有导料槽,向各个密封胶条流道a分配料流。密封胶条流道穿过复合模板,在离开复合模板之前与异型材微熔融面在过道汇合。热流软胶条与异型材接合后应及时冷却(在后面的水箱中冷却)。

挤出成形是一种利用挤出机把热塑性塑料连续加工成各种截面形状制品的方法,主要用于管材、棒材、线材、薄膜、电线电缆和异形截面型材的加工。挤出成形是塑件成形的主要方法之一,在塑件成形生产中占有重要的地位。......

2023-06-24

机头宽度有1.3m、2.4m、3.3m、4.2m多种规格。模唇开度为0.3~0.5mm,厚度大时取小值。尼龙流延薄膜如采用支管式扁平机头,模唇定型段长度比CPP应稍长,但目前使用较多的是衣架式扁平机头。由于衣架式机头运用了流变学的理论,而这方面的研究比较成熟,所以,衣架式机头应用广泛。通过调节上模唇2,可挤出多种厚度规格的膜坯。衣架式机头内部型腔结构可通过流变学的理论进行计算。生产流延薄膜和吹塑薄膜一样,在机头前方应安装过滤板、过滤网。......

2023-06-15

四面全都包覆的共挤料流道如图4-45所示。导料管(槽)内部要求光滑顺畅,不宜有死角和急剧的流道突变存在。为保证共挤料尽可能均匀地从共挤出流道挤出,与挤出的型坯在共挤面上汇合,在熔体分配器出口往往要设计一段平缝形流道,称为模唇。图4-46 让共挤料流道模唇与型材共挤面成锐角的设计1—预成型板 2—共挤出模板 3—口模板 a—模唇......

2023-06-15

挤出制品对机头设计与制造的要求1)制品的尺寸精度。熔体在口模各处的流速、压力降均不相同,给机头的设计、制造、调试加大了难度。为防止收缩痕,应在模具设计中尽可能使壁厚均匀,加强筋的壁厚比本体减薄20%以上,让加强筋与本体冷却速度平衡,或在出现收缩痕的部位设置补偿性凸缘。挤出成型机头的设计原则1)机头内腔要呈流线型。......

2023-06-15

图7-31所示为直角式单丝机头结构,它主要用于聚氯乙烯单丝挤出成型生产。图7-30 直通单丝机头结构1—机头体 2—熔体过滤器 3—支承隔板 4—加热带 5—喷丝板图7-31所示为直角式单丝机头结构。以下我们以生产聚乙烯单丝的技术参数对机头及喷丝板进行介绍。从喷丝板出来的单丝温度很高,聚乙烯可达300℃。表7-7 单丝直径与喷丝板孔径关系......

2023-06-15

由于再生料与新料的性能与工艺参数接近,又是在机头内部汇合,汇流路程长,熔接通常是很牢固的。它与色彩共挤出机头一样都是模内口模板汇合,接合强度是有保证的。图4-47 再生料共挤出在异型材中的位置a)再生料共挤出在异型材的内层 b)再生料共挤出在异型材的非暴露部分1—PVC-U原材料 2—PVC-U再生料异型材再生料共挤出机头如图4-48所示。......

2023-06-15

为了获得紧密的实心棒,必须采取措施,增加机头压力。因此,要想挤出中心无空隙的棒材,机头与冷却定型模要设计连接为一个整体,中间用隔热垫圈隔离热传导。如挤出尼龙PA1010棒材时,定型套的内径要比制品外径大3.5%。棒材挤出机头设计主要参数有机头口模定型长度L、过渡角、收缩角。塑料棒材机头设计要求1)机头平直部分的长度为d,d为口模直径。1)棒材冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。......

2023-06-15

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2023-06-15

相关推荐