由于再生料与新料的性能与工艺参数接近,又是在机头内部汇合,汇流路程长,熔接通常是很牢固的。它与色彩共挤出机头一样都是模内口模板汇合,接合强度是有保证的。图4-47 再生料共挤出在异型材中的位置a)再生料共挤出在异型材的内层 b)再生料共挤出在异型材的非暴露部分1—PVC-U原材料 2—PVC-U再生料异型材再生料共挤出机头如图4-48所示。......

2023-06-15

色彩共挤出的目的是要克服PVC材料对紫外线照射耐候性差的弱点,在白色的PVC-U异型材可视面上覆盖一薄层耐候性较好的其他品种彩色塑料,提升异型材制品的装饰功能。这也适应了当前建筑门窗市场多样化和个性化发展的需要,造就了新的特色产品。

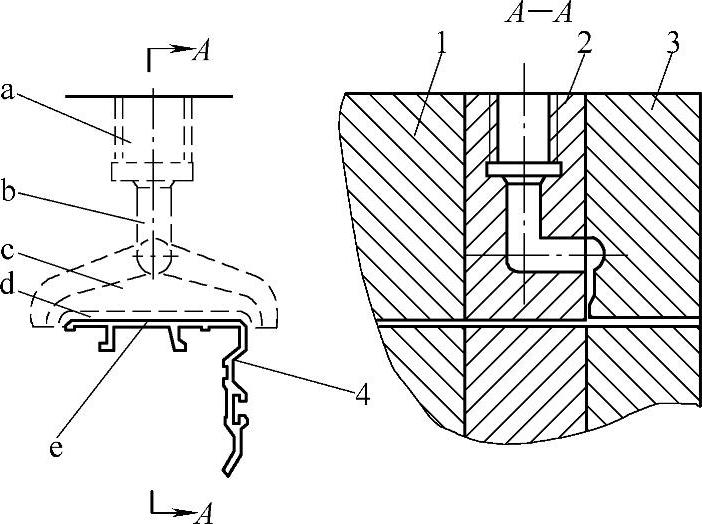

图4-44 色彩共挤出机头流道

1—预成型板 2—共挤出模板 3—口模板 4—共挤出型材 a—共挤出机接口 b—导料管 c—熔体分配器 d—模唇 e—共挤面

图4-44所示为色彩共挤出机头的流道。其中色料是从共挤出模板的a孔挤入,经导流管b流到口模板后平面,在口模板后平面加工有半圆熔体分流槽c,通过一个窄缝向模唇定直段覆盖一层薄色料,在型材d上形成共挤面。共挤层厚度约为0.3mm。

四面全都包覆的共挤料流道(模内汇合)如图4-45所示。它是先将共挤出料导入预成型板,在预成型板上加工导流管(槽)进行分流,使其挤出料穿过共挤出模板导向口模板的背面,再分别引至各个共挤面所在部位的熔体分配器中。共挤出料流在回穿共挤出模板的过程中可以再次分流(见图4-45A—A剖面)。为了实现均匀分流,导向共挤面的导料管(槽)要尽量对称分布,可利用导料槽将共挤料逐步展开,在进入口模板背面的熔体分配器之前,就形成围绕共挤面的流动。导料管(槽)的横截面积,沿流动路径逐渐减小。导料管(槽)内部要求光滑顺畅,不宜有死角和急剧的流道突变存在。

熔体分配器的作用是将共挤料在共挤面上方均匀地展开,形成围绕共挤面的沿展开方向平均流速一致的流动。为保证共挤料尽可能均匀地从共挤出流道挤出,与挤出的型坯在共挤面上汇合,在熔体分配器出口往往要设计一段平缝形流道,称为模唇。

图4-45 全包覆共挤料流道

1—型芯 2—共挤出型材 3—口模板 4—共挤出模板 5—预成型板

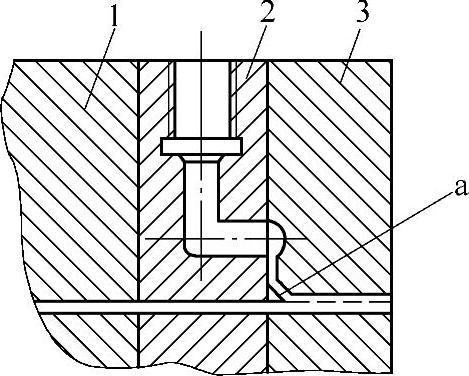

熔体分配器一般是在口模板反面加工凹槽,它是在与共挤出模板平面密合组装后形成的(见图4-45)。也可以分别在口模板和共挤出模板上对称地加工一定深度的凹槽,密合组装形成熔体分配器。所以,熔体分配器和模唇的熔体流出方向,往往都与型材的共挤面垂直。有时也采用让模唇与型材共挤面成锐角的设计,如图4-46所示的a部位。这样可让两种料流的汇合更加平稳,但是这样使得共挤出模板和口模板的加工要复杂得多。

共挤料流道的熔体分配器的设计,与一般单一熔体薄片材挤出的平缝机头熔体分配器一样,有不同的结构型式,常用的有T形、鱼尾形、衣架形熔体分配器。一般按衣架形设计熔体分配器较好。图4-44所示为设计了一个衣架式分配器,而图4-45所示为设计了四个衣架式熔体分配器。衣架式分配器的料流能均匀分配,熔料流量和压力比较稳定。

最理想的生产方式是机头采用管模加包覆层,覆层厚薄均匀挤出圆管坯。这是由于为圆管覆层比较容易,壁厚调整简单,容易保证厚度一致性,再用异型材真空定型模,通过真空吸附冷却定型就可成为所需要的四方管制品。

图4-46 让共挤料流道模唇与型材共挤面成锐角的设计

1—预成型板 2—共挤出模板 3—口模板 a—模唇

由于再生料与新料的性能与工艺参数接近,又是在机头内部汇合,汇流路程长,熔接通常是很牢固的。它与色彩共挤出机头一样都是模内口模板汇合,接合强度是有保证的。图4-47 再生料共挤出在异型材中的位置a)再生料共挤出在异型材的内层 b)再生料共挤出在异型材的非暴露部分1—PVC-U原材料 2—PVC-U再生料异型材再生料共挤出机头如图4-48所示。......

2023-06-15

图4-50所示为异型材软硬共挤出产品所用共挤出机头的流道结构。这种机头可实现用于密封的软硬质型材的共挤出,习惯上称为软硬共挤出。导料槽又分流成数个密封胶条流道d,密封胶条流道穿过口模板的出口处与异型材流道e汇合。密封胶条是软质料,在表面没有完全硬化前,不宜接触定型模,同时软胶挤出模口后还有110%~120%的离模膨胀,有一定的牵引收缩和冷却收缩的综合作用。......

2023-06-15

精密挤出对温度的控制要求精度达到±1℃,对真空度的稳定性要求也非常高。另一方面,通过精密挤出成型技术可提高产品壁厚的均匀性,保证产品的合格率,减少树脂的浪费,降低生产成本,增加生产收益。该装置采用精密失重加料系统,加料精度可以控制在±1g,配合在线壁厚、直径检测装置,可以实现挤出机螺杆转速和加料装置的闭环控制。......

2023-06-15

机头宽度有1.3m、2.4m、3.3m、4.2m多种规格。模唇开度为0.3~0.5mm,厚度大时取小值。尼龙流延薄膜如采用支管式扁平机头,模唇定型段长度比CPP应稍长,但目前使用较多的是衣架式扁平机头。由于衣架式机头运用了流变学的理论,而这方面的研究比较成熟,所以,衣架式机头应用广泛。通过调节上模唇2,可挤出多种厚度规格的膜坯。衣架式机头内部型腔结构可通过流变学的理论进行计算。生产流延薄膜和吹塑薄膜一样,在机头前方应安装过滤板、过滤网。......

2023-06-15

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2023-06-15

一般成型截面比较小的异型材用单螺杆挤出机。由制品的大小确定挤出机的规格。异型材最大宽度与锥形双螺杆挤出机型号的关系见表4-2。表4-2 异型材最大宽度与锥形双螺杆挤出机型号的关系平行异向双螺杆挤出机 平行异向双螺杆挤出机的螺槽深度是不变的,在螺杆加料段,由于螺距不变,螺槽容积不变,所以物料压力没有增加。此外,锥形双螺杆挤出机还有总能耗低,机器总长度短,占地面积小的特点。......

2023-06-15

12)应避免异型材表面产生收缩痕。收缩痕通常出现在加强筋的反面或壁厚位置,它是由物料的收缩差异而引起的。为防止出现收缩痕,保证外观质量,在制品设计中应尽可能使壁厚均匀。图4-18 内外转角部分的半径图4-19 制品表面防止收缩痕的方法14)为使制品稳定挤出,排除因熔体压力、电压、温度等原因引起的挤出波动所带来的制品几何尺寸的变化,在机头的主流道配备熔体泵接口,用于稳定挤出熔体的进模压力和速率。......

2023-06-15

异型材机头形状复杂,有些厚薄还有差别,很难一次成功,一般都要经过反复试模、修模,修正在设计与制造过程中的各种错误、缺陷,最后才能最后生产出合格产品。异型材机头的试模调机的费用一般要占整个挤出模具设计制造费用的20%以上。④异型材机头试机修模。异型材口模形状复杂不能调节,只能通过修模解决。......

2023-06-15

相关推荐