吹塑薄膜机头是保证薄膜厚度均匀的关键设备。吹塑薄膜机头由口模、芯棒、连接体、调节螺栓等组成。图2-13 多孔板结构吹塑薄膜机头设计参数 芯棒式机头如图2-14所示,主要用于吹塑薄膜加工。在机头设计中要注意的事项如下:1)口模间隙。吹胀比值越大,挤出吹塑薄膜的强度越好。吹胀比过大,泡管不稳定,薄膜容易出现折皱现象。正常吹塑薄膜成型时,一般取牵引比在4~6。小机头可设计4个,较大的机头可设计6~8个。......

2023-06-15

设计异型材除了要考虑使用场合对形状、尺寸的需求外,还要考虑塑料收缩率、树脂流动现象、模具的线型结构和模唇形状与制品的关系,这些都是不可忽略的重要因素。因此,侧面形状设计应遵守如下基本原则。

1)根据异型材的断面形状,正确合理地确定机头的结构型式。在物料进入口模成型段前,必须设计压缩段,使物料被压缩以增加剪切力和压力,同时成型直线段的长度要适当。通常厚壁部分要尽量长些,薄壁部分要短些。

2)机头设计要选择合理的断面形状和尺寸精确度,而且要保证有足够的定型长度。

3)机头体内的型腔流道应是流线型,避免在型腔内有突变区,料流应畅通无死角阻碍。

4)在满足成型要求的前提下,机头的设计越简单越好,且要求上下左右尽量对称,有利于均衡传热加温。

5)在满足强度要求的前提下,机头结构要紧凑轻便,拆装维修容易。

6)要与主机、辅机配合良好,有利提高生产效率,确保产品质量优良。

7)选用的材质应能满足强度、刚度的要求,且耐磨损、耐腐蚀、导热性能好、易加工。

8)设计快捷经济,制造成本低,模具使用寿命长,口模出胶平稳,周边速率一致。

9)型腔流道的表面粗糙度要求在Rɑ0.4以下,不许有麻面、丝痕、波纹、闷光等缺陷。

10)异型材的形状要尽量简单,形状复杂料流速度不均,再加上厚薄不均,会使各处流速、压力降均不相同,增加试模修模难度,而且制品厚薄不均,会导致冷却不均匀,又容易造成翘曲、尺寸不稳定。

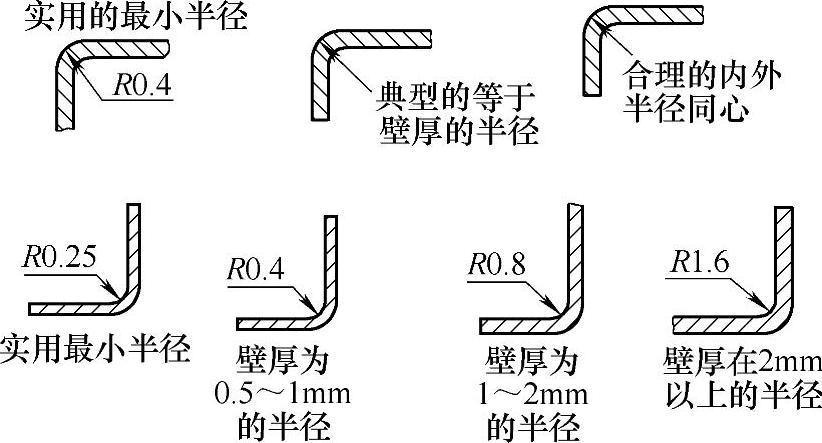

11)异型材的壁与壁、壁与筋的交接处(转角部分)都要圆角过度,尖角易产生应力集中,制品受力会产生冲击破裂现象。可参考图4-18所示进行设计。

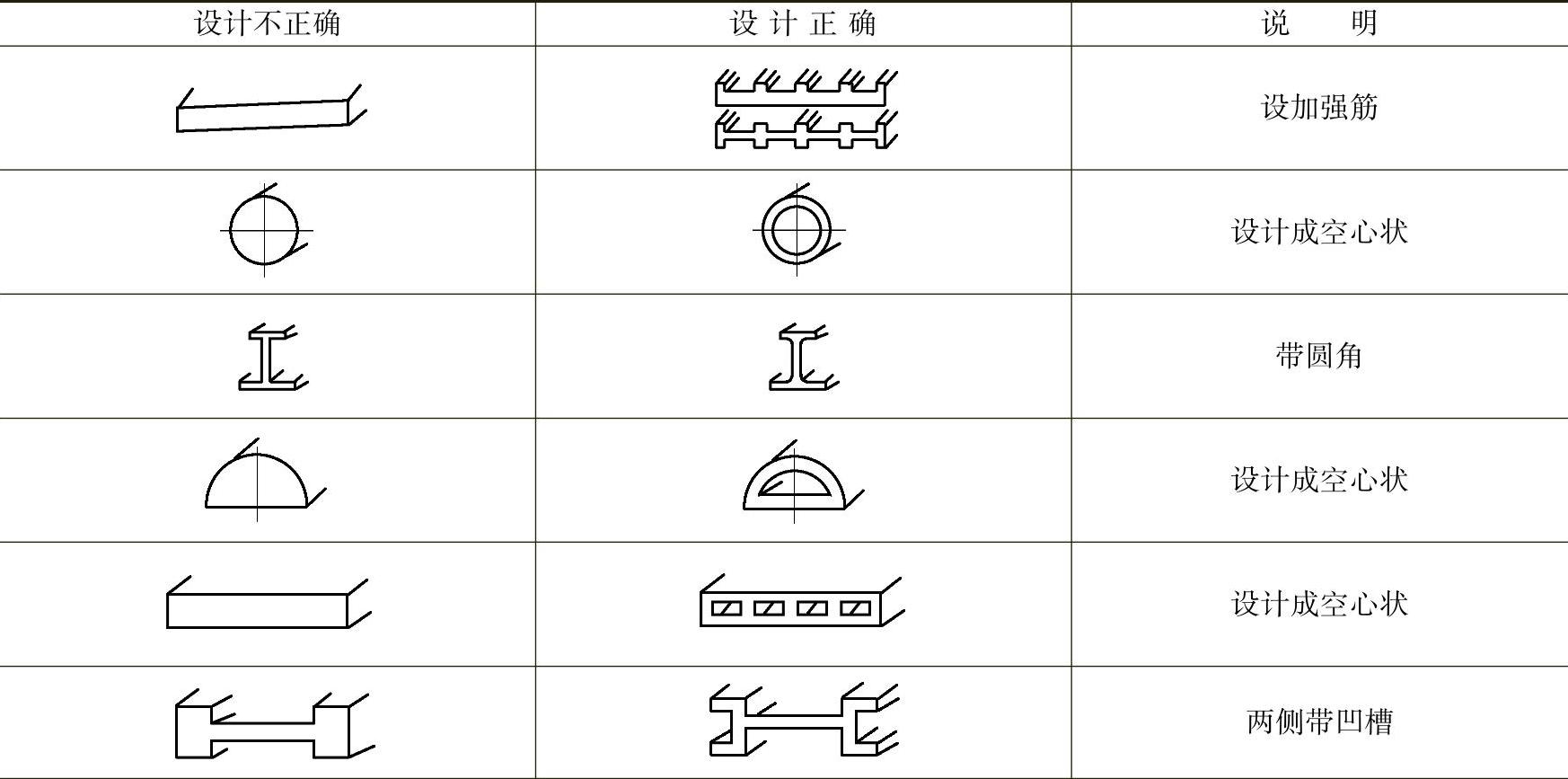

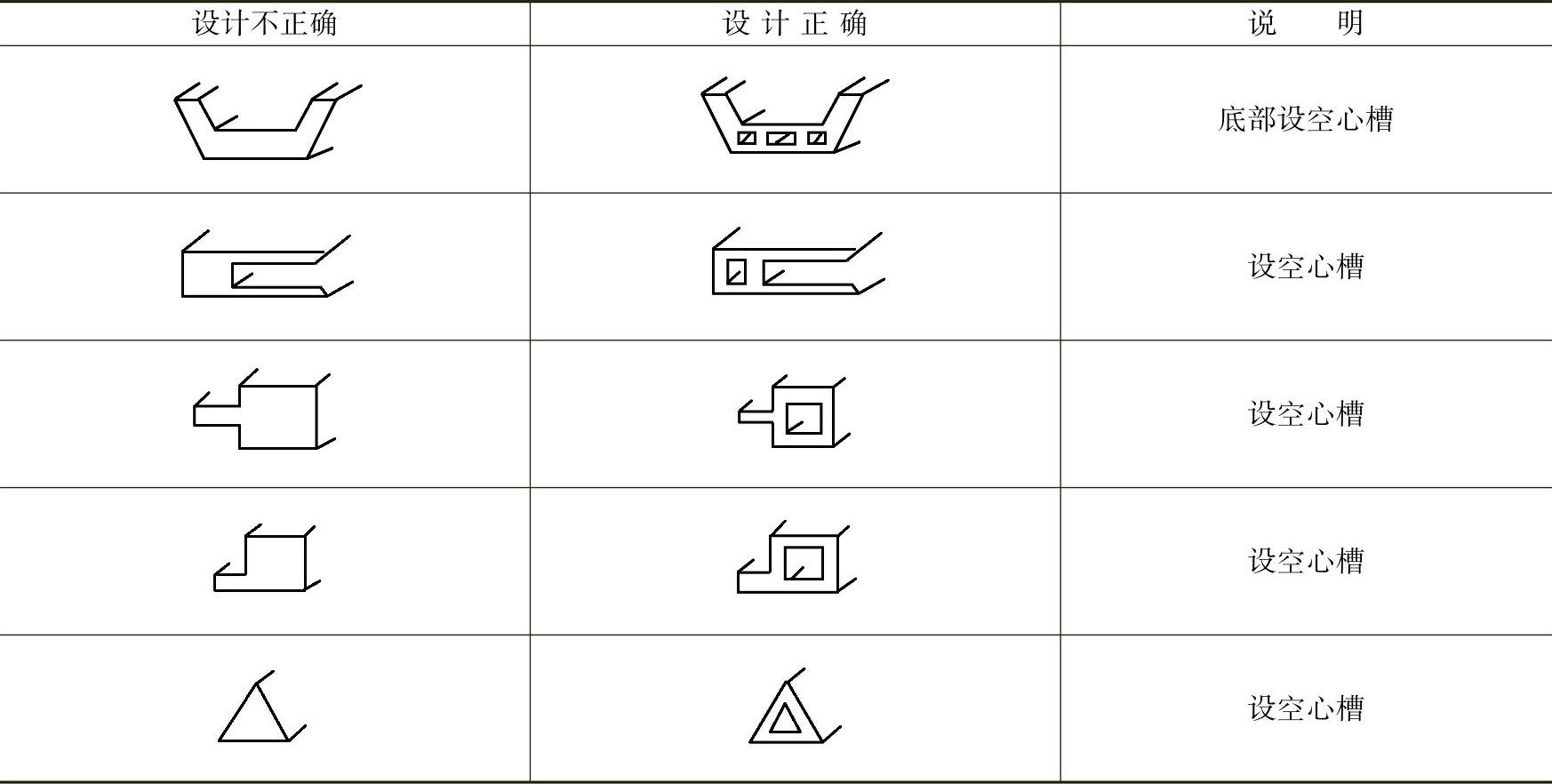

12)应避免异型材表面产生收缩痕。收缩痕通常出现在加强筋的反面或壁厚位置,它是由物料的收缩差异而引起的。为防止出现收缩痕,保证外观质量,在制品设计中应尽可能使壁厚均匀。内加强筋的壁厚一般比本体的壁厚薄20%~30%,或在易出现收缩痕的部位上设置凸缘补缩,筋处开小槽或平面布花纹掩盖,如图4-19所示。

13)对软硬共挤塑料制品,如不同塑料拼合,同一塑料的不同颜色拼合,塑料与金属、纤维、铝、铜等拼合,一般都是多机头共挤,熔融料的合流一般在直线定型段的开始部分。若是软硬胶合流,要在平直段再走一段距离到口模出胶端合流。为提高粘合性,不产生剥离,必须保证直线定型段不能太短,个别还要有特殊接口设计或加层粘合胶以使接口牢固。

图4-18 内外转角部分的半径

图4-19 制品表面防止收缩痕的方法

14)为使制品稳定挤出,排除因熔体压力、电压、温度等原因引起的挤出波动所带来的制品几何尺寸的变化,在机头的主流道配备熔体泵接口,用于稳定挤出熔体的进模压力和速率。

15)壁厚应尽量均匀,见表4-4。异型材的厚度相差过多,成型困难,收缩不平衡应力过于集中,容易变形开裂。如表4-4中的异型材,由于局部或全部厚度过大,成型困难,就是成型了也会产生很大的内应力,使产品变形开裂,只有改成合理的形状后再制模才会顺利成型,生产出合格产品。

表4-4 异型材口模形状设计比较

(续)

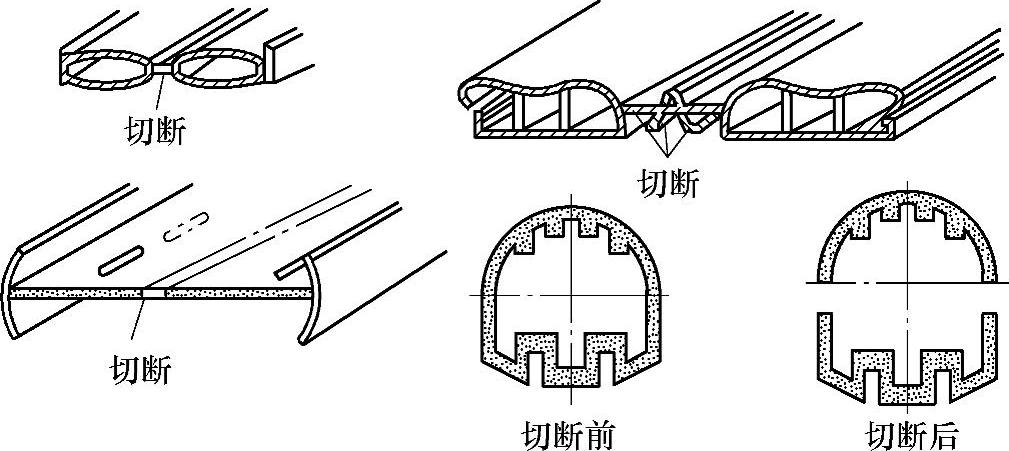

16)形状和结构要尽量对称。异型材截面的设计要尽量简单、对称,要易于机头挤出成型和定型模定型冷却。机头内的流道应流速平衡。对不对称的制品可采用组合成型,以后再分开的方法,如图4-20所示。

图4-20 异型材的组合成型

吹塑薄膜机头是保证薄膜厚度均匀的关键设备。吹塑薄膜机头由口模、芯棒、连接体、调节螺栓等组成。图2-13 多孔板结构吹塑薄膜机头设计参数 芯棒式机头如图2-14所示,主要用于吹塑薄膜加工。在机头设计中要注意的事项如下:1)口模间隙。吹胀比值越大,挤出吹塑薄膜的强度越好。吹胀比过大,泡管不稳定,薄膜容易出现折皱现象。正常吹塑薄膜成型时,一般取牵引比在4~6。小机头可设计4个,较大的机头可设计6~8个。......

2023-06-15

3)带弹性装置的造粒机头,弹簧的硬度不应低于50~55HRC,连续工作不应发生残余变形,能保持足够的弹性。6)设计时应参考管材设计的通用要求和参数。尤其是再生造粒机,其原料是旧杂废料,夹有大量杂质,必须用多孔板过滤网隔离,以阻止杂质进入机头。液压驱动式换网装置是目前应用较多的一种换网装置,其结构如图9-23所示。10)在满足强度的条件下,结构要紧凑,与机筒连接要严密,易于拆装。......

2023-06-15

中空型材挤出机头的典型结构如图4-24所示,长圆柱流道起稳流作用的中空型材挤出机头如图4-25所示。对于简单的异型材机头,也可以将预成型板与口模板合为一块板。a.选择异型材横截面的重心作为挤出中心。这种机头没有死角停滞现象,对敞口式异型材也可采用无型芯和无支架结构。......

2023-06-15

中空制品机头设计的好坏直接影响制品的质量和生产效率。普遍中空制品挤出机头设计要求1)结构紧凑合理。中空吹塑管状桶坯机头设计要求 中空吹塑管状桶坯机头结构与塑料管材机头结构相似,可参考塑料管材机头结构进行设计。中空吹塑管状桶坯机头的主要技术参数是压缩比、毛坯下垂与膨胀比、吹胀比与毛坯机头的出口间隙。图5-13 中空吹塑管状桶坯机头结构1—口模 2—坯芯 3—机体 4—机颈 5—法兰盘 6—温度计2)毛坯下垂与膨胀比。......

2023-06-15

异型材中塑料门窗品种多,数量大,原料主要是硬质PVC。在机头设计中要注意以下问题。如异型材口模的间隙既有1.5mm,又有3.5mm时,则3.5mm厚度的成型面长度应该是1.5mm厚度的成型面长度的8倍以上。目前对收缩率无统一规定,但收缩率处理不当,会影响制品的表面状态和挤出量。异型材机头流道设计的基本要求1)要有正确的出口截面形状。异型材机头挤出的型坯,与最终产品截面形状还有差别,只是近似形状。......

2023-06-15

半桥式变换器是离线开关电源较好的拓扑结构。如图1-3所示,电容器C1、C2与开关晶体管VT1、VT2组成半桥式变换电路。桥的对角线接高频变压器TR一次绕组的上下两端,故称半桥式变换开关电源。对半桥式变换电源的设计要求:1)要求两只开关晶体管具有相同或十分接近的频率特性、开关特性、开关管的输入、输出阻抗,尤其是开关管的导通阻抗。......

2023-06-25

异型材机头形状复杂,有些厚薄还有差别,很难一次成功,一般都要经过反复试模、修模,修正在设计与制造过程中的各种错误、缺陷,最后才能最后生产出合格产品。异型材机头的试模调机的费用一般要占整个挤出模具设计制造费用的20%以上。④异型材机头试机修模。异型材口模形状复杂不能调节,只能通过修模解决。......

2023-06-15

在这些过程状态里,往往主变压器一次电流上冲或下冲过零,脉宽调制的占空比会丢失,全桥式转换的驱动开关管将进入零电压导通、零电流关断的软开关周期,在这周期里控制好12种工作状态是非常重要的。图1-4中的C1的容量与主变压器NP的一次电感量的配置对这12种状态呈现至关重要,要求在设计变压器一次电感量和漏感时留有余地,可在对电容C1调整时进行更好地补偿,消除漏感。......

2023-06-25

相关推荐