四面全都包覆的共挤料流道如图4-45所示。导料管(槽)内部要求光滑顺畅,不宜有死角和急剧的流道突变存在。为保证共挤料尽可能均匀地从共挤出流道挤出,与挤出的型坯在共挤面上汇合,在熔体分配器出口往往要设计一段平缝形流道,称为模唇。图4-46 让共挤料流道模唇与型材共挤面成锐角的设计1—预成型板 2—共挤出模板 3—口模板 a—模唇......

2023-06-15

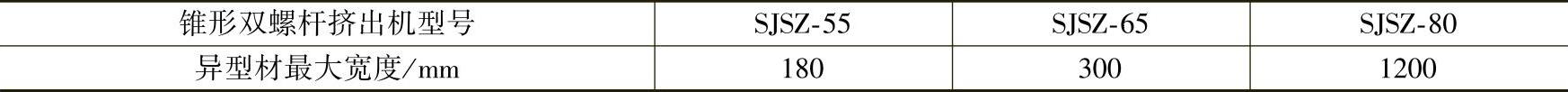

一般成型截面比较小的异型材用单螺杆挤出机。单螺杆挤出机不能用粉料生产,需先经混合塑化挤出造粒,用粒料再挤出成型。单螺杆挤出机的螺杆选用等距不等深的渐变型,长径比为20~25,压缩比为3。一般单螺杆挤出机选用螺杆直径为45mm、65mm、90mm为宜。由制品的大小确定挤出机的规格。当以硬聚氯乙烯为原料,生产塑料门框、窗框、门面板,特别是用粉料直接成型大规格异型材时,应选用双螺杆排气式挤出机(平行异向双螺杆挤出机和锥型双螺杆挤出机)。它可直接用混合均匀的粉料投入机筒生产,这样既节省造粒工序、工时,减少能源消耗,又可提高生产效率。异型材最大宽度与锥形双螺杆挤出机型号的关系见表4-2。

表4-2 异型材最大宽度与锥形双螺杆挤出机型号的关系

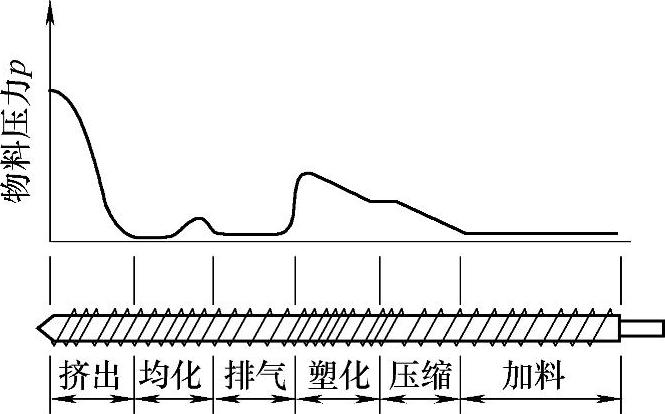

(1)平行异向双螺杆挤出机 平行异向双螺杆挤出机的螺槽深度是不变的,在螺杆加料段,由于螺距不变,螺槽容积不变,所以物料压力没有增加。但是,温度由于外部供热而增高。物料进入压缩段后由于螺距的变化,压力增高。塑化段螺距最小,物料在热、挤压和剪切作用下熔融塑化,然后进入排气段。排气段螺距最大,由于螺槽容积大,物料在此得到松弛,使各类气体物质从排气口排出。螺杆均化段的螺距较小,物料压力再次增高,脱气后的物料在此均化、输送,经机头过渡体进入机头。平行异向双螺杆挤出机各段压力变化曲线如图4-10所示。

平行异向双螺杆挤出机采用强制输送,效率高,混合、塑化效果好,物料停留时间短,两螺杆相互摩擦可分离黏附的物料,有自洁作用,物料输送不受机头背压影响,适合热敏性、热稳定性差的PVC挤出。

图4-10 平行异向双螺杆挤出机各段压力变化曲线

(2)锥形双螺杆挤出机 锥形双螺杆挤出机不仅因两螺杆轴线夹角能带来宽裕的传动布置空间,锥形也使螺杆后部加料段的直径变大,因而螺槽容积大,加料量大。螺杆和机头表面积大,有利于物料的传热。锥形螺杆的螺槽容积,由后向前是逐渐减少的,可让物料连续平缓地密实、塑化,这是非常有利的。此外,加料段和紧隨其后的压缩、塑化段螺杆直径大,使该处的线速度高,有利于机械能的转换,加速物料温度增高、塑化(在双螺杆的挤出过程中,物料熔融所需的能量,通常90%以上是通过驱动系统输入的机械能转化来的)。而螺杆的前部挤出段的直径小、线速度低,使物料熔体承受的剪切作用小,所受热损伤危险也小。挤出段的直径小,使得挤出机头背压施加于螺杆的轴向力小,而螺杆后部直径大又使螺杆强度高。因而锥形双螺杆挤出机特别适用于PVC类热稳定性差的物料加工,无论挤出量高、低,都能得到稳定的制品质量。此外,锥形双螺杆挤出机还有总能耗低,机器总长度短,占地面积小的特点。

四面全都包覆的共挤料流道如图4-45所示。导料管(槽)内部要求光滑顺畅,不宜有死角和急剧的流道突变存在。为保证共挤料尽可能均匀地从共挤出流道挤出,与挤出的型坯在共挤面上汇合,在熔体分配器出口往往要设计一段平缝形流道,称为模唇。图4-46 让共挤料流道模唇与型材共挤面成锐角的设计1—预成型板 2—共挤出模板 3—口模板 a—模唇......

2023-06-15

单螺杆挤出机生产操作注意事项1)每次挤出机开车生产前都要仔细检查机筒内和料斗上下有无异物,及时清除一切杂物和油污。双螺杆挤出机生产操作注意事项 双螺杆挤出机的生产操作程序与普通单螺杆挤出机的生产操作程序基本相同。8)双螺杆挤出机的塑化螺杆转动、喂料螺杆的强制加料转动及润滑系统的油泵电动机工作为联锁控制。......

2023-06-15

由于再生料与新料的性能与工艺参数接近,又是在机头内部汇合,汇流路程长,熔接通常是很牢固的。它与色彩共挤出机头一样都是模内口模板汇合,接合强度是有保证的。图4-47 再生料共挤出在异型材中的位置a)再生料共挤出在异型材的内层 b)再生料共挤出在异型材的非暴露部分1—PVC-U原材料 2—PVC-U再生料异型材再生料共挤出机头如图4-48所示。......

2023-06-15

如果选择电压u和电流i为关联参考方向,如图3.8所示,则这个电流为图3.8电容元件图3.8电容元件电容器的电容量或耐压值不满足需要时,可以将一些电容器适当连接起来满足需要。......

2023-06-24

主原料 塑料异型材使用的材料,主要是硬质聚氯乙烯和软质聚氯乙烯,其次是ABS、聚碳酸酯和聚甲基丙烯酸酯等。目前常用的冲击改性剂有ABS、MBS、CPE、EVA、ACR等。除水杨酰苯胺外都具有剧毒,使用时应注意尽量选用低毒或无毒塑料防霉剂。2)分析原材料的来源和生产成本来选择材料。在满足性能要求的前提下应选择成本最低的材料成型。由于窗、门框制品都是比较复杂的异型材,因此要求聚氯乙烯塑料具有适宜的流动温度和良好的成型加工性。......

2023-06-15

OpenCV的主要特点有:1)轻量级而且高效,由一系列C函数和少量C++类构成,其代码都经过优化,可用于实时处理图像。6)提供了面向Intel IPP高效多媒体函数库的接口,可针对Intel CPU优化代码,提高程序性能,如图1-3所示。图1-3 OpenCV与其他视觉函数库的性能比较图中所用的视觉函数库版本分别为OpenCV 1.0测试版,IPP5.0,LTI1.9.14和VXL1.4.0。......

2023-06-28

布洛芬是消炎止痛的西药,有一定的副作用,特别是对患有心脏疾病的人。布洛芬被混在天然产品中,既没有标识,也不知道含量,长期作为天然保健品服用,将产生不良后果。本方法用于检测天然产品中含有的布洛芬,为了提高灵敏度及确定性,采用了LC-UV-MS/MS的方法。另吸取990μL离心过的样品液,转入另一个2 mL注射瓶中,加入10μL布洛芬原始标准溶液,盖上盖子,摇匀,标上“添加样品液”。......

2023-07-02

姜夔文化源于鄱阳,不但属于中国,而今已被推向世界,其已成为世界文化名人。姜夔少时便才华横溢,其词作甚佳,又精通音律,故其词与音乐配合独到,且他在音乐理论方面也有独特的研究。此时的姜夔20多岁,正是青春年少,意气风发。姜夔实为两位姐妹的遭遇深感不幸。1191年冬,姜夔36岁,他冒雪拜访苏州范成大。范成大索要辞章,姜夔填写了2首,为《疏影》《暗香》。范击节赞赏之后,以青衣小红相赠,并留姜夔在家中住了1个多月。......

2023-07-21

相关推荐