由于双壁波纹管用料量大,可用双螺杆挤出机。由于双壁波纹管都是大中型管,所以定型模块通常是立式布置,即两组定型模块成上下布置。6)检查波纹管的成型质量,调整芯棒对正螺钉,适当修正管壁厚的均匀性。7)冷却水的温度应控制在不超过10℃,偏高的水温会给双壁波纹管的成型增加难度。......

2023-06-15

(1)硬质聚氯乙烯螺旋增强PVC软管概述

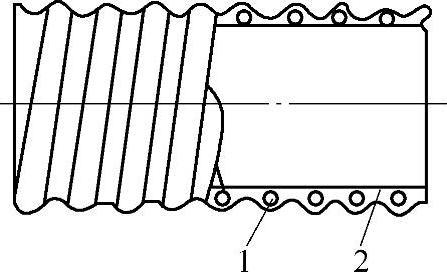

如图3-46所示,硬质聚氯乙烯螺旋增强PVC软管是一种用硬质PVC圆条缠绕成螺旋状,复合在软质PVC管内成型的增强管。由于PVC软管内有硬质PVC圆条螺旋作骨架,从而提高了软质PVC管的刚度和工作强度,使螺旋增强PVC软管具备了输送有一定压力的液体的条件。而且这种管还具有耐腐融、易弯曲等优点,有时还可代替橡胶管和钢管输送液体、气体和粒状固体,也可代替金属软管作机电设备中的电缆护套使用。

硬质聚氯乙烯螺旋增强,PVC软管原料的配方与硬PVC管和软PVC管的配方基本相同。

1)软质PVC透明管成型用料配方(质量份)。

图3-46 硬质聚氯乙烯螺旋增强PVC软管结构

1—硬质PVC螺旋条 2—软质PVC管壁

聚氯乙烯(PVC SG3),100;二月桂酸二丁基锡(C102),1.5;邻苯二甲酸二辛酯(DOP),60;环氧大豆油(ESO),3.5;己二酸二辛酯(DOA),6.5;石蜡,0.25;钡镉锌液体稳定剂,0.8。

2)硬质PVC螺旋条用料配方(质量份)。

聚氯乙烯(PVC SG6),100;硬脂酸钡(BaSt),1.5;三碱式硫酸铅(3PbO),1.5;硬脂酸铅(PbSt),0.7;二碱式亚磷酸铅(2PbO),1.5;氯化聚乙烯(CPE),5.0;丙烯酸类树脂(ACR-401),1.2;轻质碳酸钙(CaCO3),10;石蜡,0.5;钛白粉(TiO2),1.5;硬脂酸(HSt),0.5。

(2)生产设备 对于硬质聚氯乙烯螺旋增强PVC软管的挤出成型,由于制品是用两种性能不同的PVC制品复合成型,所以生产时,两种制品的不同配方原料应分别在两台混合机中混配,然后再分别在两台挤出机中塑化熔融。挤出的熔态料也分别从成型机头的两个入口挤入成型硬质聚氯乙烯螺旋增强PVC软管的模具中,复合成型管坯。对两台挤出机的规格选择,由于软质PVC管料比硬质PVC料用量大,所以选取挤软质PVC料用挤出的机规格应大于挤硬PVC料用的挤出机规格。挤出机的螺杆结构型式与挤普通聚氯乙烯制品用螺杆的结构型式完全相同。

硬质聚氯乙烯螺旋增强软管成型用机头结构如图3-47所示。从图中可以看出,这种复合机头结构和普通硬质PVC管成型用机头相同,不同之处只是多了一节可旋转的口模,用来挤出软质PVC管用熔料。在复合模具中成型管坯时,由另一台成型硬质PVC螺旋条的挤出机挤出硬质PVC熔料条,从传动的口模侧进入软质PVC管坯内。由于口模的旋转,使硬质PVC条缠绕在软质PVC管坯圆周上,同时随向前移动的管坯移动。又由于较大流量的软质PVC熔料受成型模具内压力作用,在向前移动时,口模内的软质PVC料把硬质螺旋条完全包容覆盖,出口模后经冷却就成为完整的硬质聚氯乙烯螺旋软质PVC螺旋管。

图3-47 硬质聚氯乙烯螺旋增强PVC软管成型用机头结构

1—分流锥 2—模具体 3—芯棒 4—口模 5—链轮轴瓦 6—链轮 7—旋转口模 8—口模旋转定位套 A—软质PVC熔料进口 B—硬质PVC熔料进口

(3)成型工艺 硬质聚氯乙烯螺旋增强PVC软管中的两种原料的混配分别在两台高速混合机中进行,其操作方法和原料混配工艺温度与普通硬质、软质PVC挤出制品的原料配混工艺温度和操作方法完全相同。两台挤出机分别挤塑两种制品用原料成熔融态的塑化温度和在机头中的成型温度也和挤出机挤塑普通硬质、软质PVC制品用料的挤塑工艺温度相同,调试方法也一样。

硬质聚氯乙烯螺旋增强PVC软管挤出成型要求和注意事项如下。

1)硬质聚氯乙烯螺旋增强软管复合成型硬、软两种PVC制品用料的挤出熔料要与成型用料相匹配。挤出硬质PVC料条的挤出机螺杆的转速,应视挤出软质PVC熔料成型管坯的流速和挤出硬质PVC料条的用料量来调节,并与软质PVC管坯成型流速协调一致。

2)口模旋转用整流子电动机(或直流电动机),通过减速箱减速后由链条传动,口模旋转的速度可调。调整口模转速时,应按硬质PVC条的缠绕螺距尺寸来调整。工作时,口模的旋转速度应平稳。

3)转动口模的内圆表面开有半圆形螺旋沟槽,它是用来成型增强管的外圆螺旋形的。这个半圆形螺旋槽的深度由管材的壁厚和硬质PVC螺旋条的直径来决定。应保证软质PVC熔料能全面包容硬质PVC条和成型管的外圆螺旋用料。

4)注意旋转口模内圆各工作面的表面粗糙度和与芯棒的同心度要求,两零件成型制品用工作面的表面粗糙度Ra应不大于0.25μm。

5)由于口模工作时长时间旋转,因此要注意此处两相互运动的零件的密封,应用耐磨、耐高温密封圈(如石墨或聚四氟乙烯密封垫),以防止此处有熔料挤出,影响生产。

由于双壁波纹管用料量大,可用双螺杆挤出机。由于双壁波纹管都是大中型管,所以定型模块通常是立式布置,即两组定型模块成上下布置。6)检查波纹管的成型质量,调整芯棒对正螺钉,适当修正管壁厚的均匀性。7)冷却水的温度应控制在不超过10℃,偏高的水温会给双壁波纹管的成型增加难度。......

2023-06-15

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

1)聚氯乙烯芯层发泡管的内外表皮成型用料配方(质量份)。聚氯乙烯芯层发泡管的挤出成型可用单螺杆挤出机,也可用双螺杆挤出机。用两台挤出机时,一台挤出机供芯层发泡管的内外表皮成型用,另一台挤出机供发泡芯层成型用。聚氯乙烯芯层发泡管的复合成型机头结构比较复杂,图3-42所示是用两台挤出机生产成型芯层发泡管的机头结构。向前运行的同时,芯层内原料在口模和定径套之间较适合的温度条件下发泡,成型聚氯乙烯芯层发泡管。......

2023-06-15

图3-31所示为单壁波纹管产品外形。若用粉状PVC直接成型应选用平行异向或锥形双螺杆挤出机。波纹管成型装置由成型模具、传动系统和控制系统组成。成型模具闭合构成圆形管子的成型腔;模具打开,制品脱模。成型模温度为50℃左右,通常采用水喷淋或吹冷风控制。图3-34所示为波纹管成型模具运行示意图,成型波纹管时成对半边模块闭、开连续运行。成型模具温度为50℃。......

2023-06-15

聚丙烯薄膜的挤出吹塑成型1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。......

2023-06-15

加料段为140~170℃,塑化段为175~200℃,均化段为200~220℃。2)机头温度为210~220℃。经牵引辊牵引出的双层膜,被一排切刀切成一定尺寸的窄条,其宽度应可调。塑料捆扎绳生产辅机完好标准1)传动装置应运转正常,变速平稳,无异常声响和振动。5)卷曲机摆杆上下运动自如,无窜动,制品卷绕平稳。6)电器元件齐全、完好,仪表指示准确。7)拉伸板加热元件完好,温度均匀。8)电动机的温升不超过电动机铭牌规定,调速平稳。......

2023-06-15

单丝冷却水箱温度控制在25~35℃,单丝出机头的温度在300℃以上。包角为20°时,单丝在机头喷丝板处不易产生熔融断丝,单丝质量好。辊筒牵引拉伸倍数为8~10,烘道内温度可达140~160℃,单丝强度较高。挤出机温度控制为170~190℃、190~210℃、210~230℃、230~250℃,接颈温度为240~250℃,机头温度为230~240℃。挤出前需干燥至含水量小于0.1%。聚氯乙烯单丝生产工艺RPVC单丝挤出成型要选用流动性好的SG4和SG5拉丝级专用树脂。......

2023-06-15

棒材生产工艺 原料中如果有水分,挤出的棒材内部就会产生气泡,形成大量的蜂窝状空隙。4)挤出成型不同截面形状制品时,要注意口模形状的选择。6)塑料棒材的挤出塑化成型温度应控制在比原料的熔融温度高30℃。7)较大直径棒材成型后要及时进行热处理,以消除内应力。聚酰胺棒材热处理方法是放在100℃水中浸泡3~4h。常用工程塑料棒材挤出成型工艺条件见表7-4。......

2023-06-15

相关推荐