由于双壁波纹管用料量大,可用双螺杆挤出机。由于双壁波纹管都是大中型管,所以定型模块通常是立式布置,即两组定型模块成上下布置。6)检查波纹管的成型质量,调整芯棒对正螺钉,适当修正管壁厚的均匀性。7)冷却水的温度应控制在不超过10℃,偏高的水温会给双壁波纹管的成型增加难度。......

2023-06-15

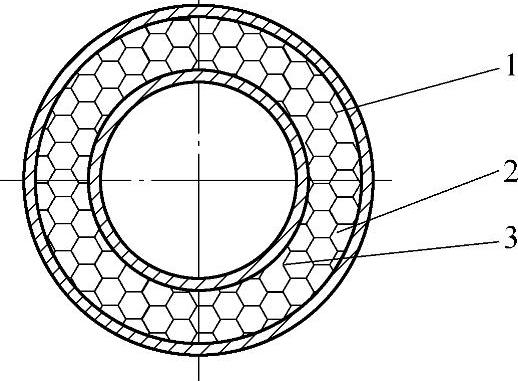

图3-41 聚氯乙烯芯层发泡管的断面结构

1—外层PVC硬层 2—PVC芯层发泡层 3—内层PVC硬层

(1)聚氯乙烯芯层发泡管概述PVC芯层发泡管材是利用双机复合共挤生产的三层结构的塑料管材。其结构特点是内外两层硬PVC塑料层与中间发泡层组成三层式结构,这种管子的密度在0.7~0.9g/cm3,比实壁(不发泡的)PVC管要节省材料20%~30%,而且中间的芯层还可填充废旧塑料,而降低成本。图3-41所示为聚氯乙烯芯层发泡管的断面结构,它的内、外表皮是硬质PVC,具有强度高和良好的综合物理性能。由于其发泡芯层有单独的用料发泡配方,用单独的挤出机挤塑发泡,密度为0.8g/cm3,呈团孔状结构,因此这种管既有聚氯乙烯管的耐腐蚀、质轻、价格低的优点,又有隔热、保温、防振及节省原料、轻便的特点,被广泛用在排水管路和输送要求保温的液体管路中。

(2)原料与配方 芯层发泡管的用料分为表面层和中间发泡层两种配方。一般内外表皮层用料配方选用SG5型PVC树脂,发泡芯层选用SG7或SG8型PVC树脂。为了挤出成型工艺的需要,在配方中还要加一定比例的稳定剂、润滑剂和其他一些辅助料,在发泡芯层用料配方中还需要加发泡剂。

1)聚氯乙烯芯层发泡管的内外表皮成型用料配方(质量份)。

聚氯乙烯(PVC SG5),100;氯化聚乙烯(OPE),0.15;苯乙烯-α-甲基苯乙烯共聚物(SMS),2.8;硬脂酸(HSt),0.10;轻质碳酸钙(CaCO3),16;甲基丙烯酸酯-丁二烯-苯乙烯共聚物(MBS),8.0;苯酐(PA-21),2.0;钛白(TiO2),适量;群青,适量。

2)聚氯乙烯芯层发泡管的发泡芯层成型用料配方(质量份)。

聚氯乙烯(PVC SG7),100;偶氮二甲酰胺(AC发泡剂),0.6;三碱式硫酸铅(3PbO),2.0;丙烯酸酯类树脂(ACR201),4.0;二碱式亚磷酸铅(2PbO),0.7;轻质碳酸钙(CaCO3),5.0;硬脂酸钙(CaSt),0.4;氧化聚乙烯蜡(OPE),0.3。

(3)生产设备

1)挤出机。聚氯乙烯芯层发泡管的挤出成型可用单螺杆挤出机,也可用双螺杆挤出机。成型生产时,可用两台挤出机供料,也可用三台挤出机,但大多用两台挤出机供料。两台挤出机的中心线在成型机头模具处成45°角布置,也有成90°角布置。用两台挤出机时,一台挤出机供芯层发泡管的内外表皮成型用,另一台挤出机供发泡芯层成型用。由于发泡芯层成型用料大于内外表皮的成型用料,所以选用的两台挤出机规格不相同。例如为发泡芯层供料的挤出机规格为ϕ65mm螺杆机,那么为内外表皮层供料用ϕ45mm螺杆的挤出机就可以了。

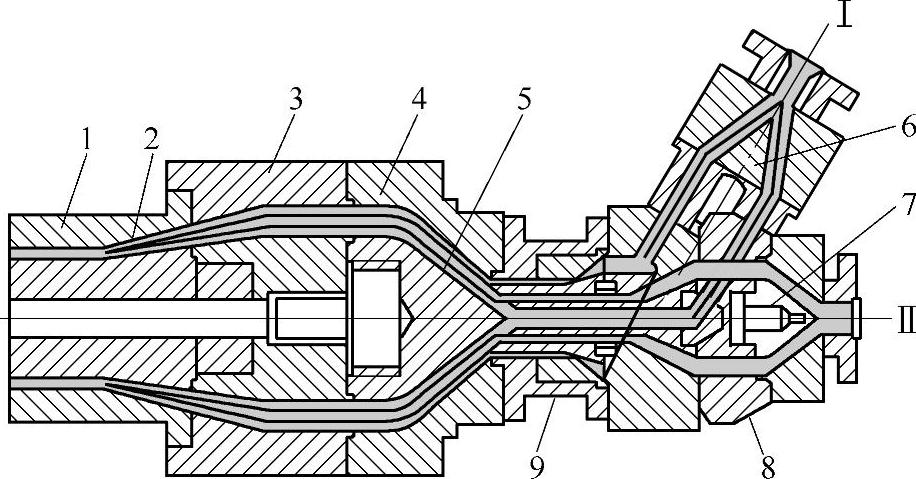

图3-42 两台挤出机供料挤出成型芯层发泡管的机头结构

1—口模 2—芯棒 3—中套 4—模具体 5—管料复合分流锥 6—内外皮层用料分流锥 7—芯层料分流锥 8—芯层连结器 9—内外层连结器 Ⅰ—内外皮层熔料进料口 Ⅱ—发泡芯层熔料进料口

2)挤出机头。聚氯乙烯芯层发泡管的复合成型机头结构比较复杂,图3-42所示是用两台挤出机生产成型芯层发泡管的机头结构。图中“Ⅰ”是45°倾角安装的ϕ45mm挤出机的进口,是专供内外表层成型的硬PVC用料的进口。“Ⅱ”是另一台挤出机的进口,是为挤出成型管的发泡芯层成型用料的进口。两台挤出机挤出的熔料流分别从两个进口进入,在机头内分流,分别成型内外皮层和芯层,然后在成型平直段汇合、复合成芯层发泡管。向前运行的同时,芯层内原料在口模和定径套之间较适合的温度条件下发泡,成型聚氯乙烯芯层发泡管。

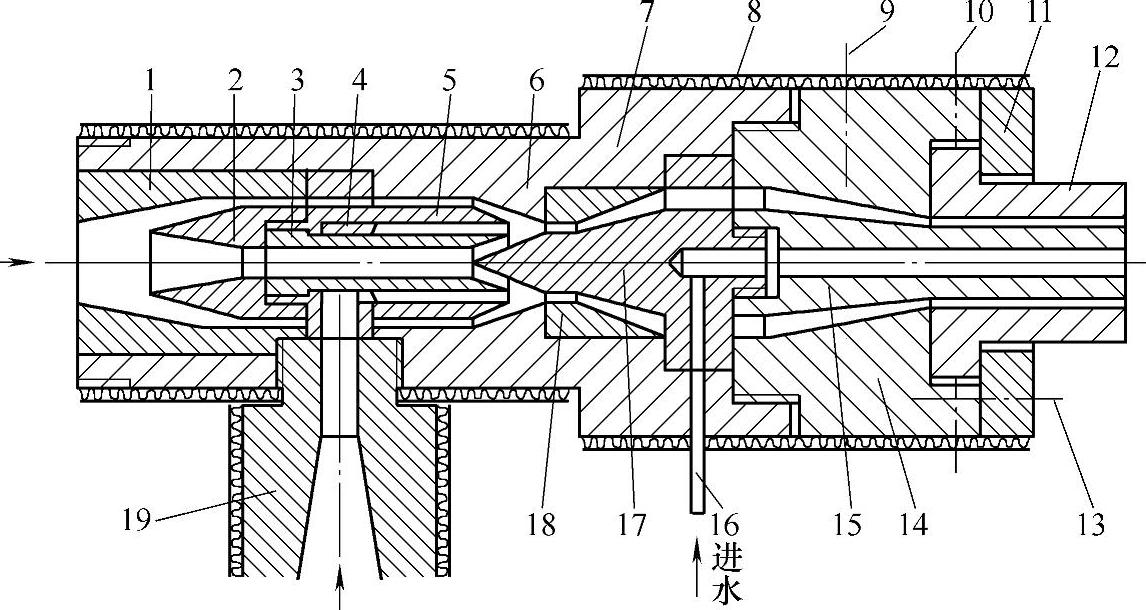

图3-43所示为两机垂直布置的芯层发泡管机头结构。这两种机头结构都是机头内发泡的形式,熔料进入机头后料流扩散膨胀,再进入中间接口熔流,通过压缩再进入前端机头,熔料流又扩张膨胀(发泡),进入口模平直段再次压缩并挤出型坯。在口模与定径套之间,坯料在松池过程中也会发泡,经过定型冷却最后成型为芯层发泡管。后面的真空定型套、喷淋式真空水槽、牵引机、切割机、堆放架等都和普通硬管生产设备相同,这里就不再叙述了。

PVC芯层发泡管生产工艺流程:按配方对内外层用料进行计量→原料降温→按配方对挤出塑化发泡芯层用料进行计量→高速混合原料→原料降温→挤出塑化→熔料复合成型→真空冷却定型→真空喷淋冷却水箱→牵引→切割→检验入库。挤出成型工艺温度控制在140~195℃,成型机头温度在185~195℃。由于PVC两外表皮用树脂的黏度高于发泡芯层用PVC树脂的黏度,所以芯层成型温度为175~185℃,内外表层成型温度为185~195℃。也就是要控制内外表层温度比芯层挤出成型温度高10℃。

(4)聚氯乙烯芯层发泡管工艺操作要点

1)聚氯乙烯芯层发泡管的内外皮层和发泡芯层的用料,因原料、辅料、助剂的品种和配比都不一样,故应分别在两台高速混合机中进行原料的混配工作。

2)生产前要认真调节好成型模具中口模和芯棒间的装配间隙,生产中出现间隙不均匀影响壁厚时,要及时进行微调。

3)生产前调节口模与定径套间的距离,一般控制在120~200mm。生产中要凭工作经验来调节,如发现芯层发泡过快,应把口模与定径套的距离调小些,反之则应大些。距离短,管坯自然发泡的时间短,发泡过量的机会也相应减小。

图3-43 两机垂直布置的芯层发泡管机头结构

1,18—垫块 2—分流器 3—中层芯模 4—楔块 5—支架芯 6,9—热电偶 7—机头体(Ⅰ) 8—加热圈 10—调节螺钉 11—压环 12—口模 13—固定螺钉 14—机头体(Ⅱ) 15—芯模 16—进气杆 17—分流芯模 19—挤出机

4)皮层与芯层用挤出机除了规格不同外(芯层挤出机规格略大于皮层用料挤出机),还应注意两台挤出机挤出熔料速度的匹配。初生产时,要观察管坯内外层和芯层挤出料的成型厚度及熔料流速的一致性,然后适当调节两台挤出机螺杆的转速。

5)注意成型模具工艺温度对管坯成型质量的影响。熔料进料口处的温度应控制在140~160℃,管材复合分流锥处的温度应控制在170℃,机头口模处的温度应控制在185℃。

6)牵引管坯的速度要适中,不能过快,也不能太慢。拉伸比要控制在1.2~1.5。

7)注意定径冷却水温应控制在15℃,应使管坯能充分冷却,迅速降低并停止芯层的发泡过程。

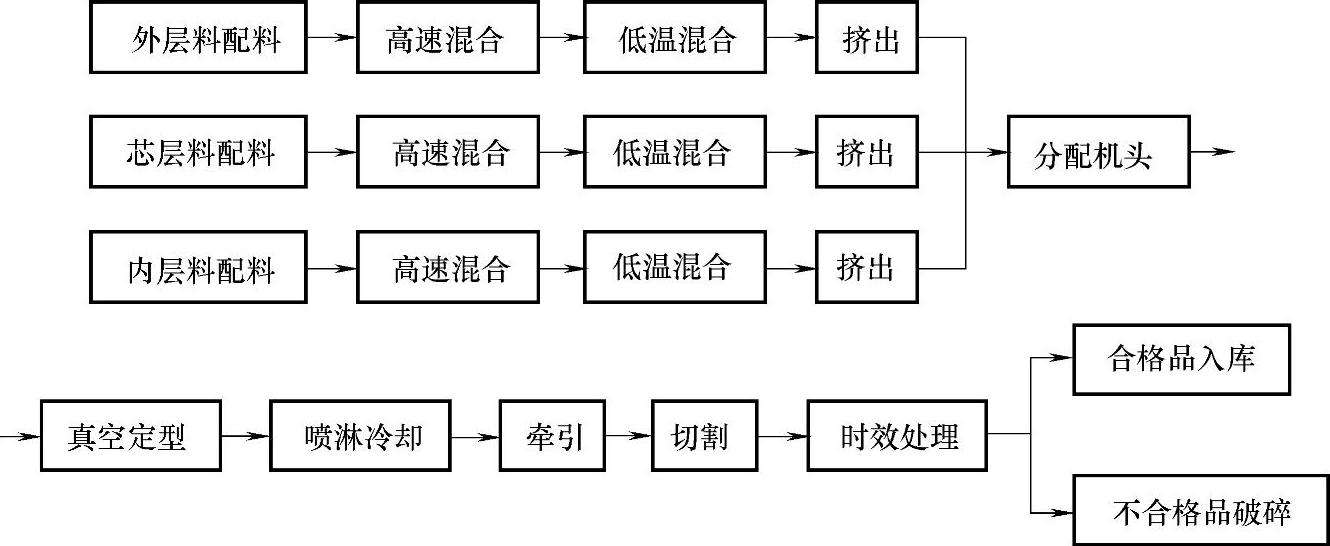

8)芯层发泡三层复合PVC-U管工艺流程如下。

三层复合管挤出温度见表3-15。

表3-15 三层复合管挤出温度

由于双壁波纹管用料量大,可用双螺杆挤出机。由于双壁波纹管都是大中型管,所以定型模块通常是立式布置,即两组定型模块成上下布置。6)检查波纹管的成型质量,调整芯棒对正螺钉,适当修正管壁厚的均匀性。7)冷却水的温度应控制在不超过10℃,偏高的水温会给双壁波纹管的成型增加难度。......

2023-06-15

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

生产设备 对于硬质聚氯乙烯螺旋增强PVC软管的挤出成型,由于制品是用两种性能不同的PVC制品复合成型,所以生产时,两种制品的不同配方原料应分别在两台混合机中混配,然后再分别在两台挤出机中塑化熔融。硬质聚氯乙烯螺旋增强PVC软管挤出成型要求和注意事项如下。1)硬质聚氯乙烯螺旋增强软管复合成型硬、软两种PVC制品用料的挤出熔料要与成型用料相匹配。......

2023-06-15

聚丙烯薄膜的挤出吹塑成型1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。......

2023-06-15

2)无规共聚聚丙烯管的原材料与配方(质量份)。无规共聚聚丙烯管的成型机头采用篮式或螺旋式结构,熔料流道空腔不宜过大,压缩比为2.5~4,一般螺旋式压缩比稍小,篮式压缩比稍大。无规共聚聚丙烯管挤出成型生产线上,喷淋水箱长度最长可达30m。......

2023-06-15

图3-31所示为单壁波纹管产品外形。若用粉状PVC直接成型应选用平行异向或锥形双螺杆挤出机。波纹管成型装置由成型模具、传动系统和控制系统组成。成型模具闭合构成圆形管子的成型腔;模具打开,制品脱模。成型模温度为50℃左右,通常采用水喷淋或吹冷风控制。图3-34所示为波纹管成型模具运行示意图,成型波纹管时成对半边模块闭、开连续运行。成型模具温度为50℃。......

2023-06-15

加料段为140~170℃,塑化段为175~200℃,均化段为200~220℃。2)机头温度为210~220℃。经牵引辊牵引出的双层膜,被一排切刀切成一定尺寸的窄条,其宽度应可调。塑料捆扎绳生产辅机完好标准1)传动装置应运转正常,变速平稳,无异常声响和振动。5)卷曲机摆杆上下运动自如,无窜动,制品卷绕平稳。6)电器元件齐全、完好,仪表指示准确。7)拉伸板加热元件完好,温度均匀。8)电动机的温升不超过电动机铭牌规定,调速平稳。......

2023-06-15

单丝冷却水箱温度控制在25~35℃,单丝出机头的温度在300℃以上。包角为20°时,单丝在机头喷丝板处不易产生熔融断丝,单丝质量好。辊筒牵引拉伸倍数为8~10,烘道内温度可达140~160℃,单丝强度较高。挤出机温度控制为170~190℃、190~210℃、210~230℃、230~250℃,接颈温度为240~250℃,机头温度为230~240℃。挤出前需干燥至含水量小于0.1%。聚氯乙烯单丝生产工艺RPVC单丝挤出成型要选用流动性好的SG4和SG5拉丝级专用树脂。......

2023-06-15

相关推荐