由于双壁波纹管用料量大,可用双螺杆挤出机。由于双壁波纹管都是大中型管,所以定型模块通常是立式布置,即两组定型模块成上下布置。6)检查波纹管的成型质量,调整芯棒对正螺钉,适当修正管壁厚的均匀性。7)冷却水的温度应控制在不超过10℃,偏高的水温会给双壁波纹管的成型增加难度。......

2023-06-15

(1)管外表面波纹形状不规则

1)确定波纹成型模的两半开模合模时错位,应重新调整两半开模的运行速度使其同步或调整两半开模使其合模后准确对正。

2)两半开模用的传动链条磨损严重,同步运行时有累计误差,造成两半开模运行一段时间后产生错位,应维修更换链条。

3)挤出机螺杆工作转速不稳,挤出熔料量不一致,成型管坯外形出现误差较大。检查故障并及时检修。

4)压缩空气的压力不稳,使吹胀成型的波纹形状有较大形状误差。应调整稳定供气压力。

5)成型管坯用熔料温度偏高,成型困难。应降低熔料温度。

(2)管子表面无光泽

1)熔料温度偏低,原料塑化不全面,应适当提高机筒和机头的工艺温度。

2)冷却水温度偏高,应降低冷却水温度。

3)管坯定型平直段长度不足,定径压力小,应改进机头结构尺寸。

(3)管材发脆

1)原料配方中碳酸钙加入比例过高或润滑剂的加入比例不合理,应改进配方。在原料中适当加入丙烯酸类树脂加工助剂,以提高熔料的凝胶率。

2)原料中水分或杂质含量过高,应对原料进行干燥处理或更换。

3)成型管坯模具内压力不足,使管壁成型质量差,应改进模具结构。

4)成型管的熔料温度控制不稳定,偏高或偏低的熔料温度都易使管定型后发脆,要注意塑化熔料的温度,不要忽高忽低温度差过大。

(4)双壁波纹管的内外壁间黏附力差

1)成型模具内熔料温度偏低,应适当提高成型模具温度。

2)原料中润滑剂比例过大,应适当降低润滑剂的加入量。

3)管坯冷却过快,两层料熔接不牢,注意适当调慢管坯冷却速度。

(5)管的内壁有纵向划痕

1)成型管内壁的芯棒表面有划伤痕迹或有残料黏附在工作面上,应修光划痕或除净芯棒工作面上的残料。

2)有润滑剂粘在冷却定型套上,应及时调整原料配方中润滑剂的加入量,清除冷却定型套上的残料。

(6)管内壁有裂纹或波纹

1)管内壁用成型空气压力过高或外层用成型空气压力不足,造成管壁出现裂纹或波浪纹。适当调整管壁内、外层的空气压力。

2)成型机头内的压缩比偏小,造成分流锥支架处的熔料汇合接缝熔合强度低,易产生裂纹,应适当提高机头型腔的结构对熔体的压缩比。

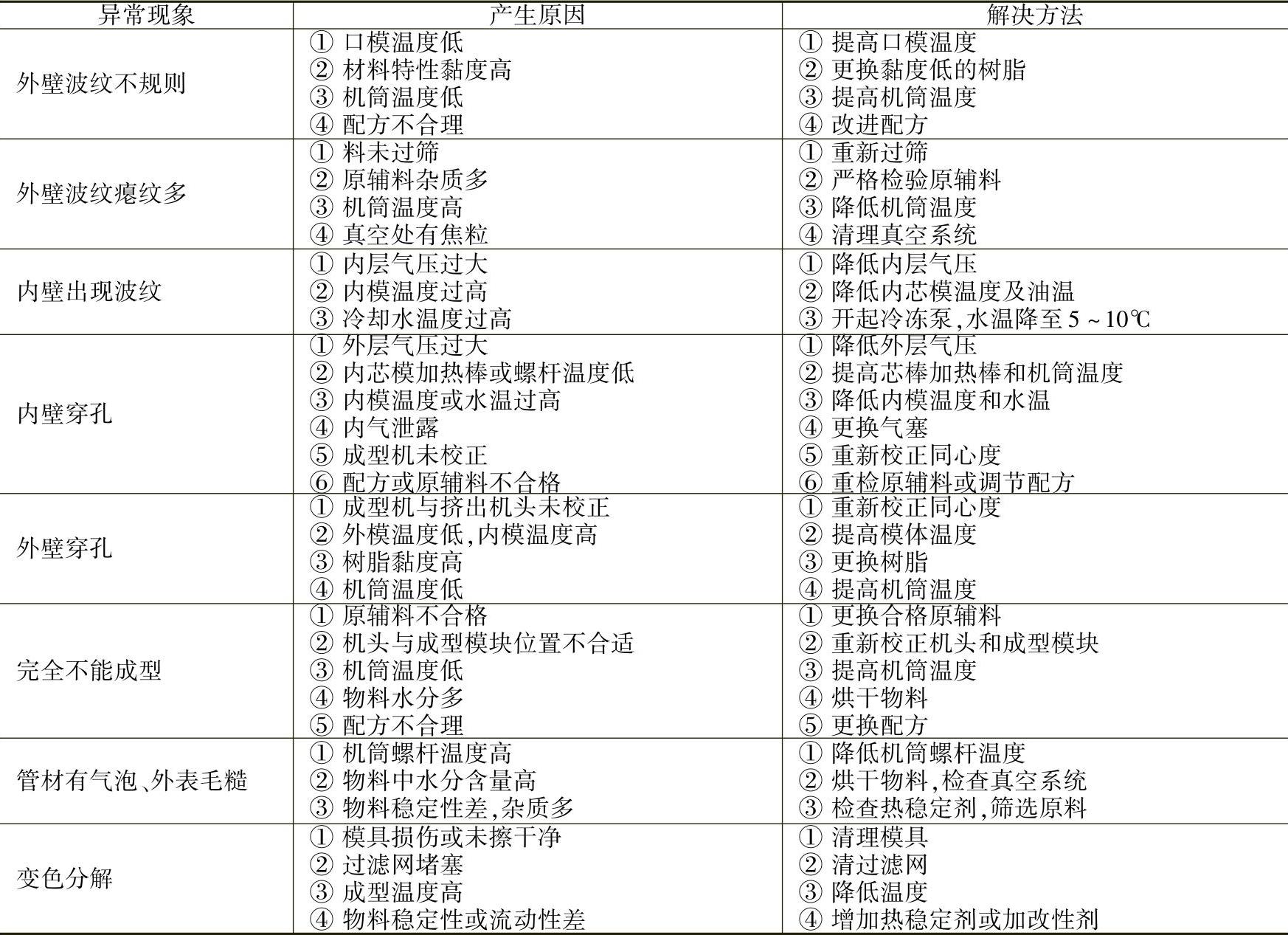

(7)双壁波纹管生产中的异常现象、产生原因及解决方法(见表3-14)

表3-14 双壁波纹管生产中的异常现象、产生原因及解决方法

由于双壁波纹管用料量大,可用双螺杆挤出机。由于双壁波纹管都是大中型管,所以定型模块通常是立式布置,即两组定型模块成上下布置。6)检查波纹管的成型质量,调整芯棒对正螺钉,适当修正管壁厚的均匀性。7)冷却水的温度应控制在不超过10℃,偏高的水温会给双壁波纹管的成型增加难度。......

2023-06-15

聚乙烯扁丝生产操作要点1)生产时应用冷却循环水为料斗和机筒进料口部位降温,以确保原料的供给和连续向前输送。扁丝的热处理温度应略高于拉伸温度,可控制在130~150℃。当扁丝拉伸倍数超过8时,其拉伸强度反而下降。为了保证织物的外形尺寸,扁丝的回缩率应控制在1%左右。高密度聚乙烯扁丝树脂的屈服强度应为24~30MPa,拉伸强度应为30~33MPa,伸长率应为500%。......

2023-06-15

图3-31所示为单壁波纹管产品外形。若用粉状PVC直接成型应选用平行异向或锥形双螺杆挤出机。波纹管成型装置由成型模具、传动系统和控制系统组成。成型模具闭合构成圆形管子的成型腔;模具打开,制品脱模。成型模温度为50℃左右,通常采用水喷淋或吹冷风控制。图3-34所示为波纹管成型模具运行示意图,成型波纹管时成对半边模块闭、开连续运行。成型模具温度为50℃。......

2023-06-15

聚氯乙烯焊条概述 聚氯乙烯焊条是以悬浮法PVC树脂为主原料,用单螺杆挤出机把原料塑化熔融后,从成型模具口挤出成型的一种圆柱形制品。聚氯乙烯焊条挤出成型生产线如图7-46所示。聚氯乙烯焊条的直径为2~4mm。聚氯乙烯焊条主要用作把PVC硬板制品焊接组合成槽、罐等容器时的焊接材料。......

2023-06-15

牵引运行正常后,起动机头模具,使坯料成型丝网。塑料网典型产品试模调机1)聚乙烯网成型工艺。2)聚乙烯发泡网成型。这些辅料加入低密度聚乙烯主料中,经均匀混合后即可挤出成型发泡网。发泡网挤出成型设备可选用PE料通用型单螺杆挤出机,螺杆直径为45mm和65mm,长径比L/D≥20。发泡网的牵引速度应与发泡网从成型模具口挤出的速度匹配。......

2023-06-15

图1-52 定型模三模串联图1-53 低发泡木塑镜框制品图1-54 普通木塑产品低发泡挤出制品的性能。常规生产过程中,挤塑未交联和未发泡的型坯片材,当这类挤出物离开口模后,并不立即发泡,而是在随后的烘箱中交联发泡。即不能过早在挤塑机或挤塑模中发泡,否则会造成气泡流经模壁时被撕破,致使型材表面不良或粗糙。图1-61所示为共挤发泡机头及定型模。它是采用两台挤出机分别挤出不发泡的表层和发泡的芯层物料,经共挤出成型的工艺。......

2023-06-15

捆扎绳挤出成型生产设备 捆扎绳挤出成型工艺流程:把PP树脂和一些辅料按工艺配方要求计量后,掺混在一起搅拌均匀投入到挤出机内,经塑化熔融由螺杆推入到机头模具内,从模具唇口挤出成型筒状膜管。聚丙烯捆扎绳挤出成型生产线如图7-36所示。图7-36 聚丙烯捆扎绳挤出成型生产线1—挤出机 2—机头 3—风环 4—人字板 5—夹辊及牵引辊 6—切刀 7—热拉伸板 8—拉伸辊 9—吹飞装置 10—卷取装置生产辅机①风环。......

2023-06-15

棒材挤出成型生产线HDPE实心硬棒挤出成型生产线如图7-6所示,它由挤出机、机头、隔热垫圈、冷却定型套、冷却水槽、牵引机、切断装置、制品堆放架等组成。不同塑料挤出成型棒材的收缩率见表7-2。根据试验数据,直径40~120mm的聚酰胺1010连续挤出棒材的收缩率为2.5%~3.0%。①棒材的冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。但应注意温度高于250℃时易变形损坏。不能夹得过紧,否则阻力过大棒材挤不出口模,会造成胀死在定型模腔内。......

2023-06-15

相关推荐