由于双壁波纹管用料量大,可用双螺杆挤出机。由于双壁波纹管都是大中型管,所以定型模块通常是立式布置,即两组定型模块成上下布置。6)检查波纹管的成型质量,调整芯棒对正螺钉,适当修正管壁厚的均匀性。7)冷却水的温度应控制在不超过10℃,偏高的水温会给双壁波纹管的成型增加难度。......

2023-06-15

(1)PVC单壁波纹管概述 单壁波纹管是一种内外均为波纹形的塑料管,管壁较薄,常用作要求能自由弯曲而强度要求不高的排水管、排气管、穿电线用管。图3-31所示为单壁波纹管产品外形。

(2)原料与配方(质量份)聚氯乙烯树脂(PVC SG5),100;三碱式硫酸铅(3PbO),2;二碱式亚磷酸铅(2PbO),1.5;硬脂酸铅(PbSt),1.5;硬脂酸(HSt),1.5;硬脂酸钡(BaSt),1;丙烯酸树脂(ACR201),2;碳酸钙(CaCO3),3。

图3-31 单壁波纹管

(3)工艺流程 物料配置→加料→挤出机熔融塑化→成型管坯→吹塑波纹管成型→冷却→卷取→切割→波纹管入库。

(4)生产设备

1)挤出机。一般采用等距不等深、长径比为20~25简便性通用单螺杆挤出机。螺杆转速控制在30~60r/min。若用粉状PVC直接成型应选用平行异向或锥形双螺杆挤出机。

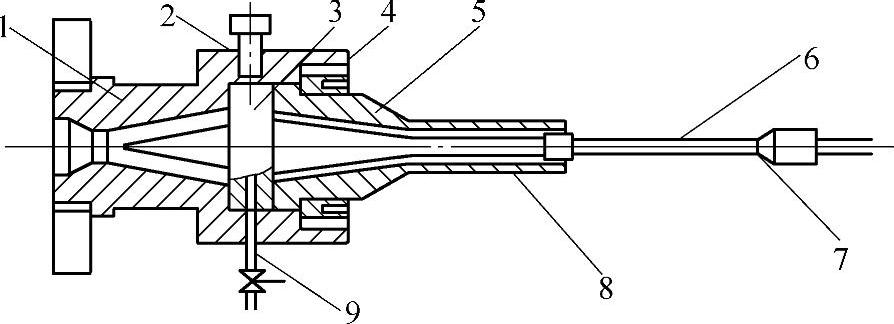

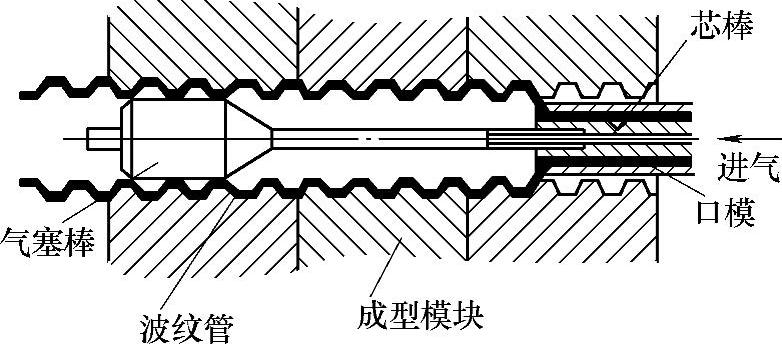

2)挤出机头。图3-32所示为波纹管挤出机头,它由机头体、调节螺钉、分流锥支架、锁母、口模、气塞棒、芯棒、芯轴、进气管等组成。接长的芯棒轴伸入成型模内,管坯由机头伸出的芯棒支承,管坯内孔被伸出的气塞棒堵住,压缩空气从口模芯棒吹出。由于坯管前端堵塞,压缩空气在气塞棒段把坯管吹大,管坯在带内波纹的模块中成型为波纹管。图3-33所示为波纹管口模与气塞棒插入定型原理。必须注意的是挤出模的伸出气塞棒和堵气塞必须在成型模块的中心线上,不得偏离中心,而且口模伸入定型模块段的长度必须大于一块成型模块的距离,以保证上下模块闭合后再成型制品,且上下成型模的环形槽必须对正不能错位。

图3-32 聚氯乙烯波纹管挤出机头

1—机头体 2—调节螺钉 3—分流锥支架 4—锁母 5—口模 6—气塞棒 7—芯棒 8—芯轴 9—进气管

图3-33 波纹管口模与气塞棒插入定型原理

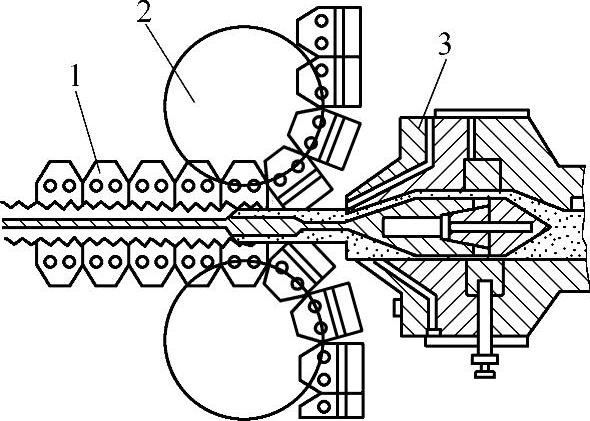

3)波纹管成型装置。波纹管成型装置由成型模具、传动系统和控制系统组成。成型模具由数十对上下对开的连续吹塑模组成,上下模采用履带式分别固定在两传动带上。当传动系统带动模具转动时,上下模具重复进行闭合—打开动作。成型模具闭合构成圆形管子的成型腔;模具打开,制品脱模。由于波纹成型装置同时还有牵引作用,所以成型装置的速度要稳定,且应无级调速。成型波纹管的运行线速度一般控制在10m/min以内,不能太快。吹胀管坯用的空气压力为0.02MPa左右,吹塑压力应保证管坯完全吹塑到与对合的定型模内壁贴合,且达到波纹形状完整无缺。成型模温度为50℃左右,通常采用水喷淋或吹冷风控制。当波纹管连接处的直线段不需要波纹时,可根据长度需要在成对的半圆块上不加工波纹,而是制成平直半圆形,半圆大小根据接头直径而定。图3-34所示为波纹管成型模具运行示意图,成型波纹管时成对半边模块闭、开连续运行。

4)收卷切断。按常规软管收卷机和切断方法配置设备。

图3-34 波纹管成型模具运行示意图

1—成型波纹模块 2—传动链轮 3—波纹管坯成型模具

(5)单壁波纹管温度控制

1)机筒温度。机筒各段温度依次为加料段130~150℃,塑化段150~170℃,均化段170~185℃。

2)机头温度。机头温度为170~180℃。

3)成型模具温度。成型模具温度为50℃。

以上是应用比较普遍的生产方式,虽然成型定型模复杂,但质量稳定可靠。还有一种模具较简单,但操作工艺较复杂。

图3-35所示为单壁内外波纹管机头结构,它冷却定型系统结构复杂,加工精度要求高。因为波纹模13中的真空室是转动的,而与之相连的定径套6不转动。这就要求定径套6和波纹模13的外壁光滑,密封圈12须选择耐磨的弹性材料制造。波纹模13的旋转是由外加动力实现的,其转速与管材的牵引速度应同步,这样工艺要求就更高,生产出的单壁波纹管呈螺旋形。

由于双壁波纹管用料量大,可用双螺杆挤出机。由于双壁波纹管都是大中型管,所以定型模块通常是立式布置,即两组定型模块成上下布置。6)检查波纹管的成型质量,调整芯棒对正螺钉,适当修正管壁厚的均匀性。7)冷却水的温度应控制在不超过10℃,偏高的水温会给双壁波纹管的成型增加难度。......

2023-06-15

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

单丝冷却水箱温度控制在25~35℃,单丝出机头的温度在300℃以上。包角为20°时,单丝在机头喷丝板处不易产生熔融断丝,单丝质量好。辊筒牵引拉伸倍数为8~10,烘道内温度可达140~160℃,单丝强度较高。挤出机温度控制为170~190℃、190~210℃、210~230℃、230~250℃,接颈温度为240~250℃,机头温度为230~240℃。挤出前需干燥至含水量小于0.1%。聚氯乙烯单丝生产工艺RPVC单丝挤出成型要选用流动性好的SG4和SG5拉丝级专用树脂。......

2023-06-15

棒材生产工艺 原料中如果有水分,挤出的棒材内部就会产生气泡,形成大量的蜂窝状空隙。4)挤出成型不同截面形状制品时,要注意口模形状的选择。6)塑料棒材的挤出塑化成型温度应控制在比原料的熔融温度高30℃。7)较大直径棒材成型后要及时进行热处理,以消除内应力。聚酰胺棒材热处理方法是放在100℃水中浸泡3~4h。常用工程塑料棒材挤出成型工艺条件见表7-4。......

2023-06-15

聚丙烯薄膜的挤出吹塑成型1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。......

2023-06-15

2)无规共聚聚丙烯管的原材料与配方(质量份)。无规共聚聚丙烯管的成型机头采用篮式或螺旋式结构,熔料流道空腔不宜过大,压缩比为2.5~4,一般螺旋式压缩比稍小,篮式压缩比稍大。无规共聚聚丙烯管挤出成型生产线上,喷淋水箱长度最长可达30m。......

2023-06-15

3)吹塑成型制品的吹塑冷却定型模具温度为20~50℃。2)聚丙烯瓶成型前所用的管坯挤出设备都相同,不同的是成型管坯后坯管的制颈和封底工艺。PP制品的拉伸比为1.5~2.5,吹胀比为3~5。管坯加热烘道把聚丙烯瓶坯加热至原料的玻璃化温度和熔化温度之间,即145~155℃,且瓶坯各部位温度应一致。瓶内装满水后旋紧盖从1.2m高处坠落3次应无破裂、损坏,卫生指标应符合GB 9688—1988《食品包装用聚丙烯成型品卫生标准》的规定。......

2023-06-15

生产设备 对于硬质聚氯乙烯螺旋增强PVC软管的挤出成型,由于制品是用两种性能不同的PVC制品复合成型,所以生产时,两种制品的不同配方原料应分别在两台混合机中混配,然后再分别在两台挤出机中塑化熔融。硬质聚氯乙烯螺旋增强PVC软管挤出成型要求和注意事项如下。1)硬质聚氯乙烯螺旋增强软管复合成型硬、软两种PVC制品用料的挤出熔料要与成型用料相匹配。......

2023-06-15

相关推荐