机头技术参数包括压缩比、分流梭头部圆角半径及口模的过渡压缩角、拉伸比和口模定型段长度等。5)管材拉伸比。管材拉伸比是指口模定型段的环缝隙面积与管材实际截面积之比。表3-10 几种常用硬、软管材拉伸比管材机头设计要点1)根据不同的管子品种和挤出材料性能特点,确定机头结构。10)合理设计加热装置,确保机头各部位加热均匀。13)合理地设置阻流区和缓冲区,使物料沿口模圆周各点流速一致。......

2023-06-15

图3-27 双层异形式机头

(1)分流器结构及参数 分流器是挤出机的重要零件,其结构如图3-28所示。它将圆柱形料流分成均匀的圆环形料流,并支承芯模。分流器顶尖到多孔板的距离一般为10~20mm,距离过长会使塑料停滞时间长容易分解,过小流速不稳定。

分流器的主要技术参数为:

1)扩张角α。α的确定与物料黏度相关。α大,对物料阻力大,物料停留时间长易分解;α小,L4过长物料也易分解,又使机头体积增大。一般低黏度物料α为60°~90°,高黏度物料α为30°~60°。

2)锥体长L4。一般取(1.5~3.5)D,D为螺杆直径。

图3-28 分流器结构

3)支承架长L3。一般取0.5D,但不得小于20mm。

4)分流体头部圆角半径R。通常R=0.5~2mm。支承筋常用3~8根。只要强度足够,分流体的筋数和宽度应尽量减少。每根筋要加工成流线型,如图3-28所示。

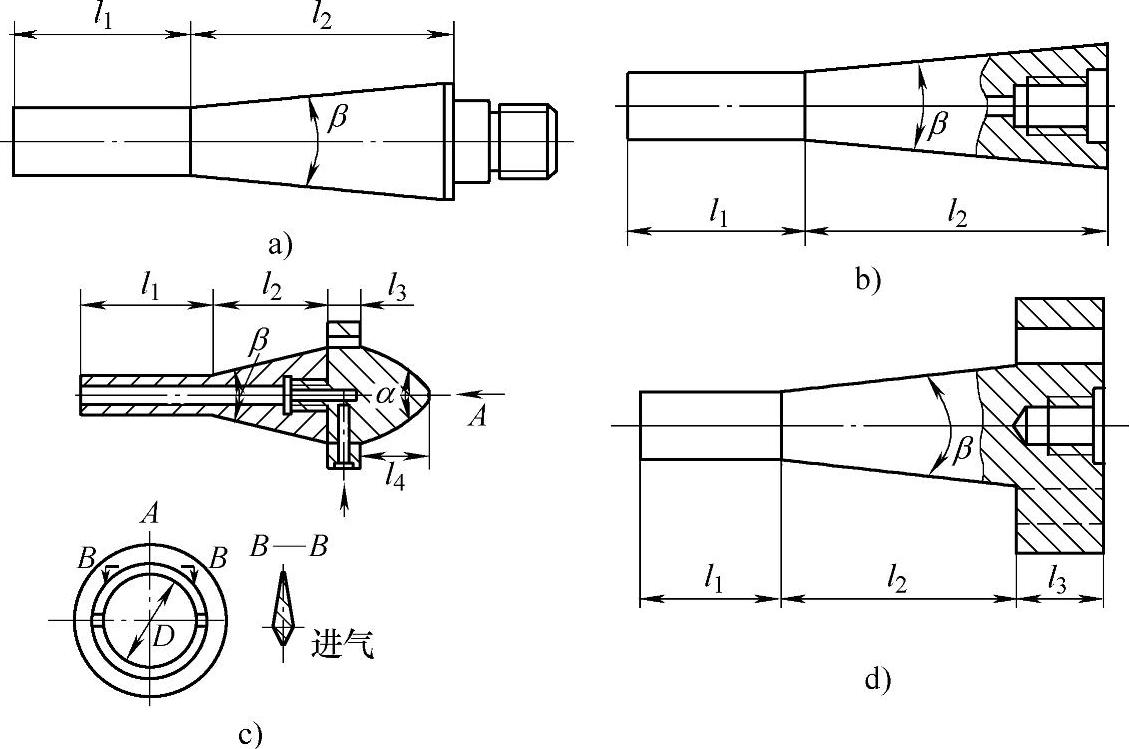

(2)管材机头口模、芯棒主要技术参数 口模和芯棒是形成管材内外表面的部件,口模结构如图3-29所示,芯棒结构如图3-30所示。它们在机头内组装在一起构成环状缝隙。

口模、芯棒技术参数如下。

1)机头压缩比。是指分流支架出口处的最小截面积与口模和芯棒之间的环形截面积之比。对低黏度物料,压缩比取4~10,高黏度物料压缩比取2.5~6。

图3-29 口模结构

a)不带螺纹口模 b)带螺纹口模 c)定型段带缓冲区口模 d)薄管短定型段口模

2)芯棒收缩角β。芯棒收缩角β直接影响管材的表面质量,芯棒收缩角β要比分流器的扩张角α小。β通常为15°~45°,取值时,随黏度的增加角度减小。

3)管材机头芯棒压缩段长度l2。一般取(0.8~1.5)D。

4)口模定型段长度L1。口模定型段长度L1,应保证分支的料流完全汇合无接缝,又密实。口模定型段长度与产量、质量的关系见表3-11。口模定型段长度、芯棒定型段长度与管子厚度的关系见表3-12。

5)口模压缩角ε与芯棒收缩角β大小相似,它们由支架环隙、口棒与芯棒环隙及压缩(收缩)段长度决定。

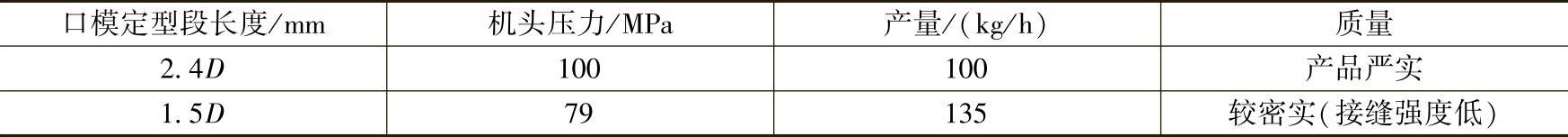

表3-11 口模定型段长度与产量、质量的关系

注:D为螺杆直径(mm)。

表3-12 口模定型段长度、芯棒定型段长度与几种材料管子厚度t的关系

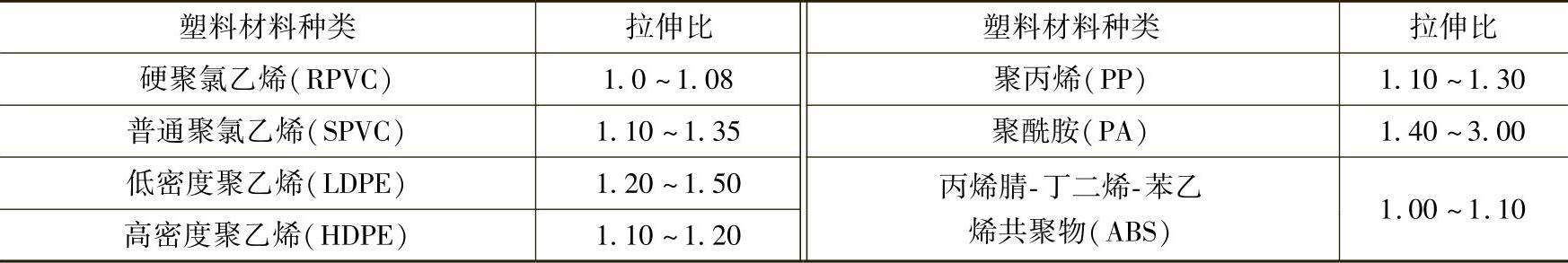

6)管材机头的拉伸比。口模和芯棒的间隙的截面积与塑料管材的实际截面积之比称为拉伸比。实践证明拉伸比一般大于1,也就是口模尺寸要大于管材直径。通过一定的拉伸可以降低表面粗糙度,提高管材强度。几种塑料管材的拉伸比见表3-13。

表3-13 几种塑料管材的拉伸比

7)管材机头口模内径和芯棒外径的确定。口模内径d1主要取决于物料离模膨胀和经定型套后收缩的特性,可由下式计算

d1=Dα

式中 D——管材外径;

α——系数,取决塑料种类;对PVC,α=1.01~1.06;对PE,α=1.20~1.30;对PA,α=1.05~1.10。

芯模外径d2可由经验公式计算

d2=d1-2t/p

式中 t——管材壁厚;

p——系数,取1.16~1.20。

图3-30 芯棒结构

a)带外螺纹芯棒 b)带内螺纹芯棒 c)带分流锥的芯棒 d)带支架的芯棒

机头技术参数包括压缩比、分流梭头部圆角半径及口模的过渡压缩角、拉伸比和口模定型段长度等。5)管材拉伸比。管材拉伸比是指口模定型段的环缝隙面积与管材实际截面积之比。表3-10 几种常用硬、软管材拉伸比管材机头设计要点1)根据不同的管子品种和挤出材料性能特点,确定机头结构。10)合理设计加热装置,确保机头各部位加热均匀。13)合理地设置阻流区和缓冲区,使物料沿口模圆周各点流速一致。......

2023-06-15

图3-24所示为PVC波纹管挤出机头结构,图3-25所示为波纹管成型原理。图3-23 直角式软管挤出机头1—芯模 2—机头体 3—口模 4—并紧帽 5—颈接图3-24 PVC波纹管挤出机头结构1—气塞棒 2—口模 3—锁母 4—分流锥支架 5—调节螺钉 6—机头体 7—进气管 8—芯轴 9—芯棒图3-25 波纹管成型原理1—波纹管 2—成型模具 3—口模 4—芯棒图3-26 筛孔式机头双层异形式机头 其挤出原理如图3-27所示,此种机头可用直通式结构,但采用筛孔式结构更好。......

2023-06-15

异型材中塑料门窗品种多,数量大,原料主要是硬质PVC。在机头设计中要注意以下问题。如异型材口模的间隙既有1.5mm,又有3.5mm时,则3.5mm厚度的成型面长度应该是1.5mm厚度的成型面长度的8倍以上。目前对收缩率无统一规定,但收缩率处理不当,会影响制品的表面状态和挤出量。异型材机头流道设计的基本要求1)要有正确的出口截面形状。异型材机头挤出的型坯,与最终产品截面形状还有差别,只是近似形状。......

2023-06-15

吹塑薄膜机头是保证薄膜厚度均匀的关键设备。吹塑薄膜机头由口模、芯棒、连接体、调节螺栓等组成。图2-13 多孔板结构吹塑薄膜机头设计参数 芯棒式机头如图2-14所示,主要用于吹塑薄膜加工。在机头设计中要注意的事项如下:1)口模间隙。吹胀比值越大,挤出吹塑薄膜的强度越好。吹胀比过大,泡管不稳定,薄膜容易出现折皱现象。正常吹塑薄膜成型时,一般取牵引比在4~6。小机头可设计4个,较大的机头可设计6~8个。......

2023-06-15

中空制品机头设计的好坏直接影响制品的质量和生产效率。普遍中空制品挤出机头设计要求1)结构紧凑合理。中空吹塑管状桶坯机头设计要求 中空吹塑管状桶坯机头结构与塑料管材机头结构相似,可参考塑料管材机头结构进行设计。中空吹塑管状桶坯机头的主要技术参数是压缩比、毛坯下垂与膨胀比、吹胀比与毛坯机头的出口间隙。图5-13 中空吹塑管状桶坯机头结构1—口模 2—坯芯 3—机体 4—机颈 5—法兰盘 6—温度计2)毛坯下垂与膨胀比。......

2023-06-15

鱼尾式机头结构如图6-8所示。由于机头设计了阻流器,又有阻力调节装置,机头口模又设计了模唇调节装置,当塑料制品出现薄厚不均时,首先应调节料流阻力,在口模压力基本一致后,再微调模唇间隙,使制品厚度均匀一致。鱼尾式机头的特点如下。2)鱼尾形机头设有流道支管,内部呈流线型,流动畅通。6)机头设计了可调阻力器,阻流块凸出部位高0.5mm。......

2023-06-15

如图6-15所示,支架呈衣架形,支管为圆筒形,支管直径中部与两端相同。2)支管递减衣架形机头 如图6-16所示,这种机头的支管直径从中部到两端逐渐减小,减小的趋势是随熔料的温度、定型长度和间隙及支管的倾斜角度等成对数函数关系。热稳定性差的PVC塑料也可用此种机头加工,因此,适应性广泛。......

2023-06-15

定径套的长度应保证管材在套内停滞期间冷却到玻璃化温度以下,以确保圆度。这时定径套内径的选取主要考虑塑料管材定型后的收缩率波动。定径套外径应设计成锥形,其斜度为0.6%~1.0%,适用于直径大于30mm的管材。定径套外径应比管材内径放大2%~4%,这样有利于内径尺寸公差的控制,可使挤出的管材内壁贴紧在定径套外壁上,而且可有效地降低表面粗糙度。管材定型后的收缩波动也在此范围内得到补偿。......

2023-06-15

相关推荐