管材机头口模、芯棒主要技术参数 口模和芯棒是形成管材内外表面的部件,口模结构如图3-29所示,芯棒结构如图3-30所示。3)管材机头芯棒压缩段长度l2。口模定型段长度L1,应保证分支的料流完全汇合无接缝,又密实。口模定型段长度与产量、质量的关系见表3-11。表3-12 口模定型段长度、芯棒定型段长度与几种材料管子厚度t的关系6)管材机头的拉伸比。表3-13 几种塑料管材的拉伸比7)管材机头口模内径和芯棒外径的确定。......

2023-06-15

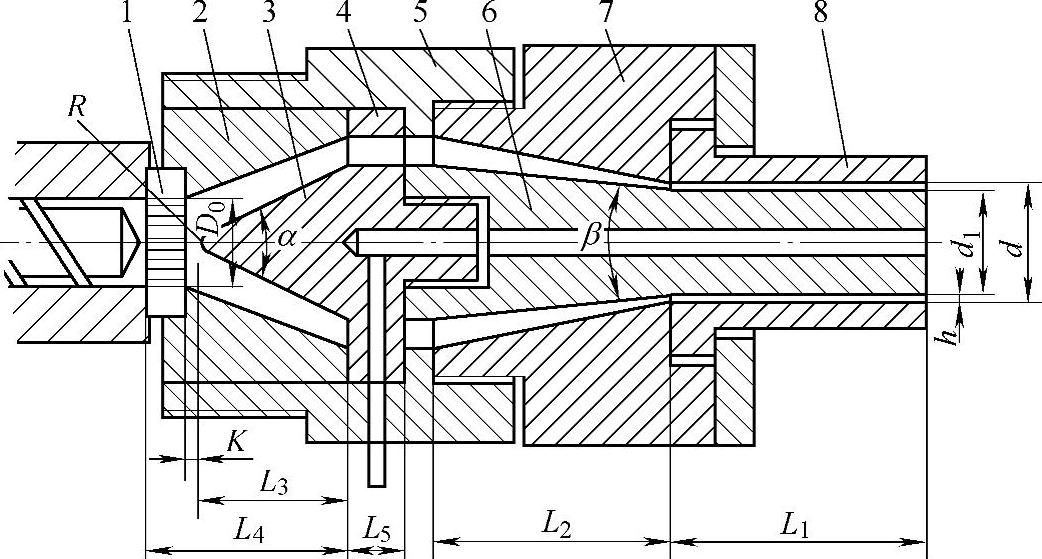

(1)直通式硬管机头 机头物料挤出方向与机头方向一致,是用得最多最普遍的机头。具有结构简单、制造容易、成本低、料流阻力小等优点,缺点是生产大点的管材芯棒加热困难,一般在芯棒中心加装加热棒,多占一处通气孔用于引出加热棒连接线。另外分流器支架上的筋会造成料流分接痕线,影响管材强度。这类机头适用于加工RPVC、SPVC、PA、PC、PE、PP等普通管材,其结构如图3-22所示。

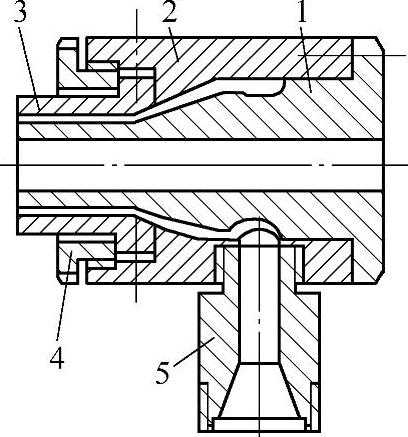

(2)直角式软管机头

一般适于生产小型软管,管子不需要真空定型,管坯挤出后直接下水定型冷却。直角式软管挤出机头如图3-23所示。

图3-22 直通分流支架式管材机头

1—多孔板 2—衬套 3—分流锥 4—分流支架 5—机头体 6—芯棒 7—口模体 8—口模 d—口模内径 d1—芯模直径 h—出料口环形间隙 L1—定型段长度 L2—压缩段长度 L3—分流锥长度 L4—进料分流段长度 L5—支架厚度 K—空腔间距 R—锥尖半径 α—扩张角 β—收缩角 D0—机筒内径与多孔板小孔圈外径

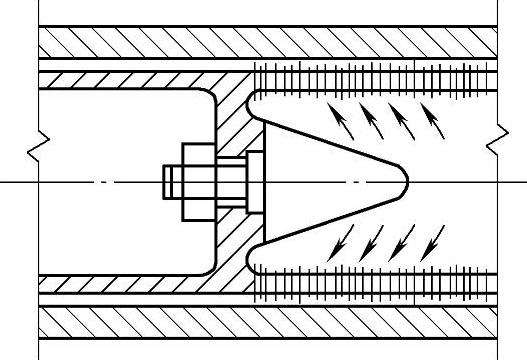

(3)PVC波纹管机头 波纹管是由挤出机头与两半边模块组合的两对循环同向等速运行的装置定型。当管坯在定型模块闭合为直线时,从模内吹出的空气使管坯膨胀贴紧在带内波纹的模块中成型波纹。图3-24所示为PVC波纹管挤出机头结构,图3-25所示为波纹管成型原理。其具体工艺在3.4节中将详细介绍,这里不再论述。

(4)筛孔式机头 这种机头既无分流器支架,又没有芯模,熔融塑料通过筛板上的小孔进入定型段,其结构如图3-26所示。这种机头特别适用于生产大口径管材与流动性能佳的聚烯烃类塑料管材,挤出的管材没有熔接痕和合流线,机头结构紧凑,体积小,料流稳定,容易控制流速均匀。值得注意的是,由于管材大,容易导致壁厚偏心。通常使口模与芯模正下方间隙比正上方间隙大10%~18%,以克服因管材自重引起的壁厚不均。

图3-23 直角式软管挤出机头

1—芯模 2—机头体 3—口模 4—并紧帽 5—颈接

图3-24 PVC波纹管挤出机头结构

1—气塞棒 2—口模 3—锁母 4—分流锥支架 5—调节螺钉 6—机头体 7—进气管 8—芯轴 9—芯棒

图3-25 波纹管成型原理

1—波纹管 2—成型模具 3—口模 4—芯棒

图3-26 筛孔式机头

(5)双层异形式机头 其挤出原理如图3-27所示,此种机头可用直通式结构,但采用筛孔式结构更好。其内外管间的连接筋,是在口模定型段外出口端打通汇合而成的。

管材机头口模、芯棒主要技术参数 口模和芯棒是形成管材内外表面的部件,口模结构如图3-29所示,芯棒结构如图3-30所示。3)管材机头芯棒压缩段长度l2。口模定型段长度L1,应保证分支的料流完全汇合无接缝,又密实。口模定型段长度与产量、质量的关系见表3-11。表3-12 口模定型段长度、芯棒定型段长度与几种材料管子厚度t的关系6)管材机头的拉伸比。表3-13 几种塑料管材的拉伸比7)管材机头口模内径和芯棒外径的确定。......

2023-06-15

芯棒式机头(侧进料)芯棒式吹塑薄膜机头(侧进料)结构如图2-15所示。螺旋式吹塑薄膜机头另一种结构如图2-19所示,其特点是在芯棒中开设3~8条螺纹形流道。图2-18 螺旋式吹塑薄膜机头(一)d0—进料口直径 d—口模内直径 d1—芯模直径 d2—模体......

2023-06-15

中空型材挤出机头的典型结构如图4-24所示,长圆柱流道起稳流作用的中空型材挤出机头如图4-25所示。对于简单的异型材机头,也可以将预成型板与口模板合为一块板。a.选择异型材横截面的重心作为挤出中心。这种机头没有死角停滞现象,对敞口式异型材也可采用无型芯和无支架结构。......

2023-06-15

如图6-15所示,支架呈衣架形,支管为圆筒形,支管直径中部与两端相同。2)支管递减衣架形机头 如图6-16所示,这种机头的支管直径从中部到两端逐渐减小,减小的趋势是随熔料的温度、定型长度和间隙及支管的倾斜角度等成对数函数关系。热稳定性差的PVC塑料也可用此种机头加工,因此,适应性广泛。......

2023-06-15

支管式机头结构如图6-9所示,圆筒料槽可适当大些以储存更多的熔料,使料流更稳定。支管式机头有以下几种结构形式。支管的模腔与挤出的料流方向一致,塑料板材的幅宽可用在型腔中设计的幅宽调节块按需要调节。图6-13 带有阻流棒的双支管形机头1—支管模腔 2—阻流棒 3—模口调节块......

2023-06-15

分配螺杆式机头相当于在支管式机头的支管内放入一根分配螺杆,螺杆采用单独的电动机驱动,使物料不停滞在支管内,通过分配螺杆转动迫使塑料熔体沿机头幅宽均匀挤出,克服了支管存料的缺点。分配螺杆机头的突出优点是减少了物料在机头内的停滞,以适合流动性能差、热稳定性不好的PVC类原料。为了克服这一缺点,螺杆机头的口模段设计得比较复杂,以使坯料在口模定型段得到进一步的稳定控制。图6-17所示为螺杆分配机头模嘴横剖面示意图。......

2023-06-15

高精度冷拔管材高精度冷拔材管采用的是等径冷拔,完全避免了管材的强迫缩径,内外壁可以同时加工,克服了普通冷拔的上述缺点,冷拔后管材的组织与性能较好,产品质量更高。......

2023-06-23

冷轧管机一般由下列主要部件组成。管坯的内润滑装置。成品管的快速拉出装置。轧机的工艺润滑站和设备润滑站。冷轧管机有端装料和侧装料之分。不停机上料、连续轧制是目前的主流轧机,这种轧机的自动化程度高,产量高。除二辊或三辊变断面孔型轧机外,还有多辊非变断面孔型的轧机,轧辊的数量根据产品规格的大小而不同。......

2023-06-23

相关推荐