2)尼龙6流延薄膜冷却辊温度。3)冷却辊温度为20~40℃。在模唇间隙上,调节为模唇开度是中间部位稍小,两边稍大,依靠机头中的节流棒来调节熔融物料的流动性,使口模全长内的流速达到一致。......

2023-06-15

多层共挤流延膜生产已从早期的2~3层发展到如今可普遍生产5~7层,它使得多层共挤流延膜的产品质量大幅提高,并增加和提高了一些特殊性能,如改善了薄膜后加工性能、提高了热封强度、降低了热封温度、降低了薄膜生产成本等,使薄膜兼备力学强度、耐热性、耐寒性、对气体和水蒸气的气密性、光泽、透明性、印刷性等性能。用单一塑料制成的薄膜不可能具备这么多性能,只有通过共挤出才能实现多种颜色、多种组分性能的结合。

HDPE耐热性好,拉伸强度高;但撕裂强度低,柔韧性差,低温时受小曲率半径曲折时容易破裂。中间层用LDPE可以改善HDPE这些缺点,同时LDPE的折叠性差也得到改善。用LDPE为中间层后的HDPE复合膜,撕裂强度不仅远远高于HDPE单层,而且较LDPE有更高的撕裂强度,复合膜的折叠性能也非常好。

目前国内生产的复合膜主要是3~5层,7~9层的复合膜还在发展中。三层共挤复合膜结构为表面层1/中间层/表面层2,两个表面层为同一种树脂是对称结构,两个表面层为不同树脂是非对称结构,如PP/EVA/PE、PE/粘结层/PA6复合膜。五层共挤薄膜的结构为表面层1/粘结层1/阻隔层/粘结层2/表面层2,其中心是阻气性好的材料,表面层1与表面层2为表层和热封性内层材料,一般为聚烯烃树脂,可以用同一种树脂,也可以用不同树脂。粘结层需根据表面层与中心层树脂品种选定。为了简化设备与原料,通常表面层用同一种树脂,粘结层也用同一种树脂,这样五层料就只有三种材料,只需要三台挤出机就可以生产五层共挤复合膜。

表面层树脂、粘结层和阻隔层树脂的选择都需根据制品和工艺要求确定。

常用复合膜材料的特性见表2-8和表2-9。

表2-8 表面层树脂特性

表2-9 阻隔层树脂特性

作为粘合层树脂的粘接材料,应能在任何情况下将被粘的两种材料粘合在一起,并有很好的粘合强度,不会发生分层现象。粘接可以是高聚合物之间的自然粘接,也可以是特殊的粘接材料。

高聚合物之间的自然粘接,如LDPE、HDPE、EVA、离子型聚合物、LLDPE材料之间具有很好的粘合性,不需要采用粘合层;EVA与PP、离子型聚合物与PP和PA之间也具有自然的亲和粘接能力;其他树脂不具备粘合性,需要采用粘合层。粘合层厚度一般为4~6μm。粘合层材料的品种有乙烯-丙烯酸类聚合物、离子型聚合物(乙烯有机酸金属盐类共聚物)、多功能乙烯类共聚物,这些材料都具有较好的粘合性。

(1)生产设备 以五层共挤流延膜设备为例,机组包括原料输送与加料系统、挤出机、自动换网装置、可调式分流道装置、自动调节厚度机头、双冷辊流延装置、气刀、薄膜边缘定位装置、双腔真空吸气罩、自动卷取装置。五层共挤需要3~5台挤出机。各台挤出机在机头旁边呈星形排列,以缩短挤出机出口与机头入口之间的距离。每台挤出机都安装在各自轨道上,可前后移动,便于进入和退出工作位置,方便操作与维修。

根据各层薄膜宽度、厚度,可选用直径45~150mm挤出机。粘合层比较薄,一般选用直径为45~65mm挤出机,单螺杆结构根据原料选定。挤出PUDC,螺杆L/D=26;挤出EVOH、PA6、HDPE、LLDPE和粘合材料,螺杆L/D=28;挤出低/中黏度聚烯烃LDPE、PP,螺杆L/D=33。

自动换网装置为卷筒带式滤网,长约10m,可不停机换网,连续工作可达三个月。

可调式分流道装置,设在多层共挤出机机头前,是使多层物料汇合的装置。各台挤出机熔融塑化的物料,经过滤网后进入可调式分流道装置,各层熔体按要求排列,叠加在一起,然后进入机头流道。分流道结构复杂,控制系统精密,是各制造厂的技术秘密。

多层共挤复合膜采用自动调节厚度机头,其机头结构主要为衣架式。从分流道装置汇流在一起的熔体料流,从矩形主流腔进入衣架式机头中心,分左、右两边逐渐扩展至整个机头幅宽,进入机头模唇稳定地流出。机头模唇间隙可通过热膨胀螺栓自动调节。薄膜总厚度由测厚装置测量,然后自动反馈到模唇自动调节系统,通过对热膨胀螺栓加热或冷却,从而改变模唇间隙。这种自动调厚装置具有寿命长、调节准确可靠、价格较便宜等优点,可保证薄膜总厚度公差较小(一般为±2%)。

双冷辊流延装置由两个冷却辊组成,分别冷却复合薄膜的两个表面。第一个流延冷却辊较大,表面经特殊钝化处理,以保证不同性质薄膜表面都能顺利从冷却辊表面脱离。第二冷却辊直径较小。气刀的作用是将挤出的熔融膜吹向流延辊表面定位。双控真空吸气装置的作用与气刀相同,也是用来保证熔融薄膜与冷却流延辊的紧密接触。不同点是气刀对熔体膜产生压力,真空吸气罩对熔体膜产生吸力。这种吸引可将冷却辊表面运转夹带的空气吸走,从而提高了对熔体膜的冷却效率。

五层共挤复合流延薄膜的结构为PP/粘合剂/PA6/粘合剂/PP共聚体。

①挤出温度。各种树脂挤出温度可参照单层流延膜挤出温度。多层共挤膜关键是机头温度的控制。各层物料在机头处汇合重叠成一层料流,为了使各层物料界面处不产生严重的流速差异,应设法控制机头内各层物料的熔融黏度,使其比较接近(可通过控制各层物料进入机头的温度与剪切速率的办法,控制各层物料的熔体黏度)。多层共挤机头结构比较复杂,一般应比生产单层薄膜机头温度更高一些,可根据具体树脂结构决定。

②五层薄膜的挤出温度。1号挤出机挤出PP料温度为180~250℃,2号挤出机挤出PA料温度为200~260℃,3号挤出机挤出粘合剂温度为160~230℃,机头连接器温度为240~260℃,模唇温度为240~250℃。

③冷却辊表面温度直接影响薄膜的透明度。冷却辊表面温度越高薄膜的浊度越大,透明度越差,所以冷却辊表面温度一般控制在18~20℃,且夏天需要用冷冻水冷却。对线速度较高的生产线,还必须配备冷冻水循环使用系统。

④对经机头挤出的熔融膜帘的定位操作,必须控制好气刀位置、气刀风速和真空度,使膜帘紧紧贴在流延膜冷却辊上,且位置要保持稳定,距冷却辊位置要尽量近,否则会产生薄膜厚度不均匀和表面条纹等质量缺陷。成膜区操作非常重要,是影响薄膜质量的关键部位。

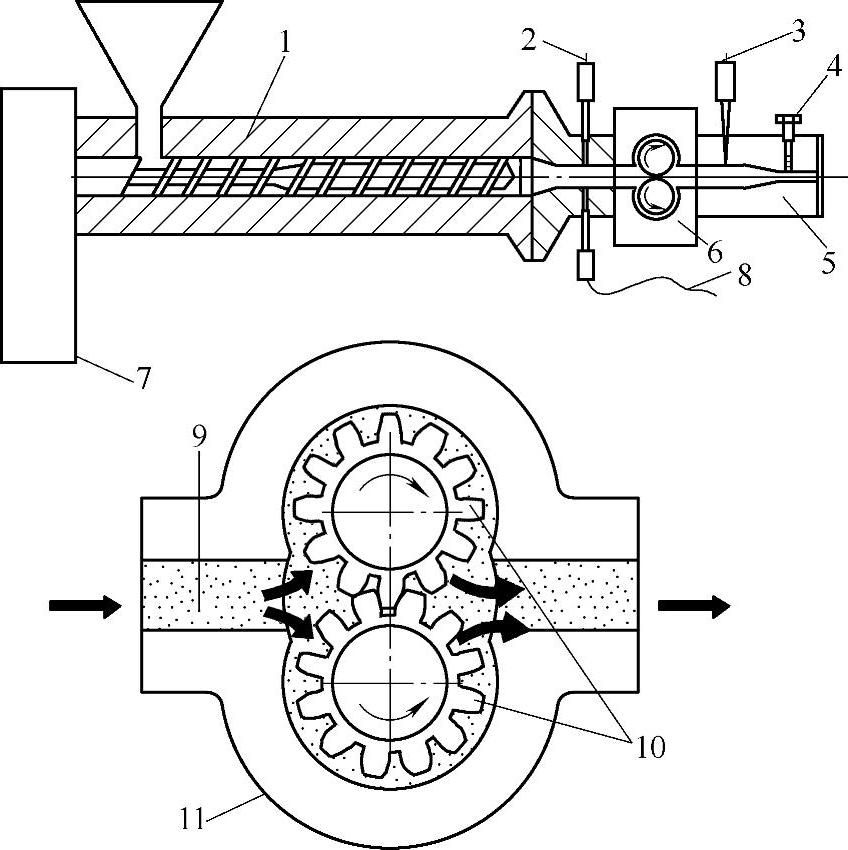

(2)熔体泵配置 多层共挤流延薄膜挤出生产线,每一组分的物料最好配备一台熔体泵,以获得更高精度等级的薄膜。每台熔体泵都单独由一台变频电动机或者硅整流电动机驱动,这样可以获得很高的转速精度。熔体泵的线形计量特性保证了可以把熔体进入机头的压力精度控制在±1%,流量精度控制在±0.5%。熔体泵的输送能力根据挤出机的大小和产量来选择。熔体泵的工作原理如图2-36所示。

(3)多层共挤流延膜机头 多层共挤流延薄膜的关键技术还是在共挤机头,机头主要有接套式和多流道式。

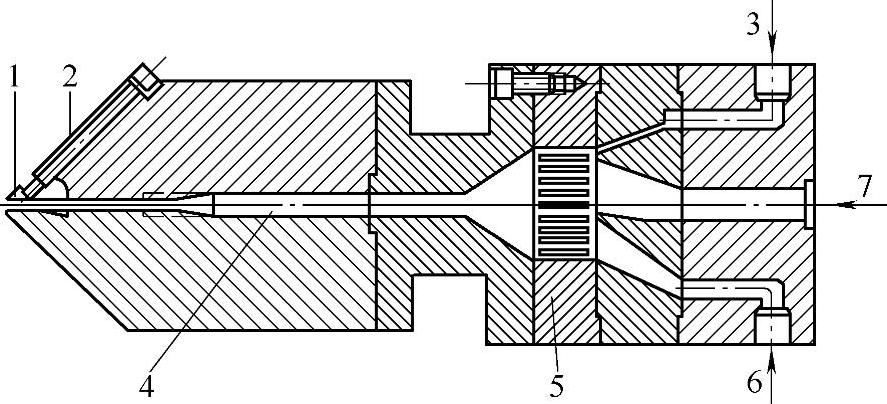

1)接套式机头。如图2-37所示,接套式机头是在接套中将各组分熔体层化,以分层的形式进入机头成型至最后的宽度,每一组分的熔体分别进入沿膜宽扩展的流道,在模唇的上流区汇合。接套式机头价格较低,制造简单,操作容易,可以设计较多的层数,但是每单层的厚度偏差一般大于多流道式机头。两种机头(多流道式与接套式)还可以发展为四种形式,即多流道共挤出机头、接套式共挤出机头、多流道机头和接道式组合的共挤出机头以及带阻尼板的可调节接套式共挤出机头。

图2-36 熔体泵的工作原理

1—挤出机 2、3—进口与出口压力记录仪 4—阀门 5—机头 6—齿轮泵 7—转动箱 8—进口压力控制系统 9—熔体 10—齿轮 11—泵体

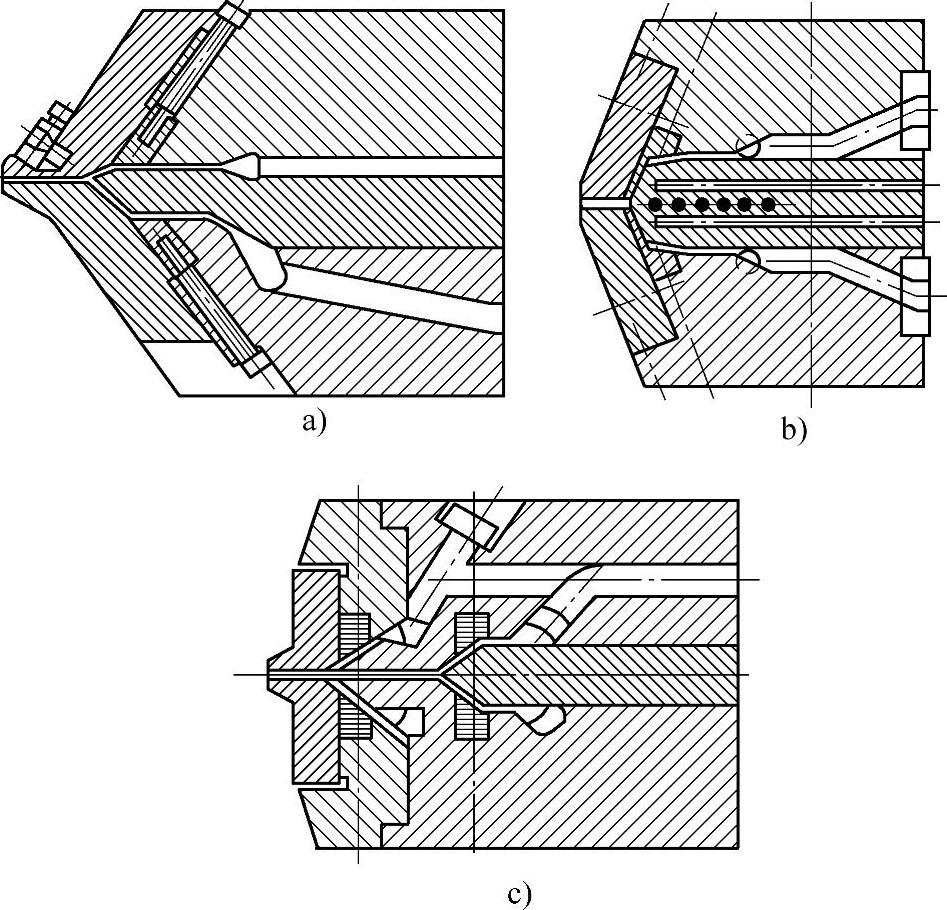

2)多流道共挤出机头。由数台挤出机挤出的熔体从一个拥有多流道的机头进料端分别流入设定宽度及厚度的分流道中,各层熔体在机头型腔内复合成型。采用这种方法可以选择流动性和熔点相差较大的塑料原料制取复合制品,如图2-38所示。但复合层数不能太多,否则共挤出机头会过于庞大。另一种方式是由数台挤出机挤出的熔体经喂料块分流道,通过其内设置的熔体流率比调节阀和厚度调节栓调节,然后汇合进入机头挤出成型。这种方法可以生产较多层数的复合薄膜,共挤出机头小而精密。其缺点是只有流动性和加工温度相近的塑料才能彼此复合,加工范围较窄。

图2-37 接套式机头

1—可调模唇 2—压紧螺栓 3—表层材料 4—带限流器的流值 5—接套 6—里层材料 7—主层材料

3)多流道机头和接套式组合的共挤出机头。专用于加工五层以上热敏性物料的共挤出机头,适合表层材料与基层材料相差较大的复合膜挤出。

4)带阻尼板的可调节套式共挤出机头。可以改善各层料流在调节中容易产生的干扰现象[参照板(片)式机头设计]。

平膜法共挤出复合膜的净宽度可以达到1.2~3m,甚至4mm。厚度为0.01~0.18mm,线速度为200~500m/min,复合层数可达1~7层。平膜法共挤出复合成型同时也是多层共挤出膜坯的主要生产方法。现在包装用塑料薄膜越来越多,应用非常广泛。

图2-38 多流道式共挤出机头

a)两层共挤出 b)口模带加热的两层共挤出 c)两台挤出机的三层共挤出

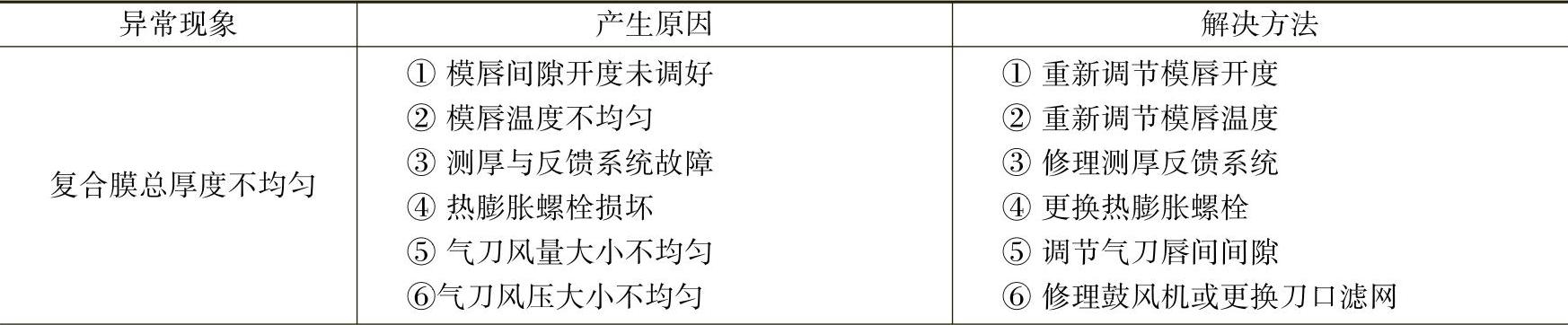

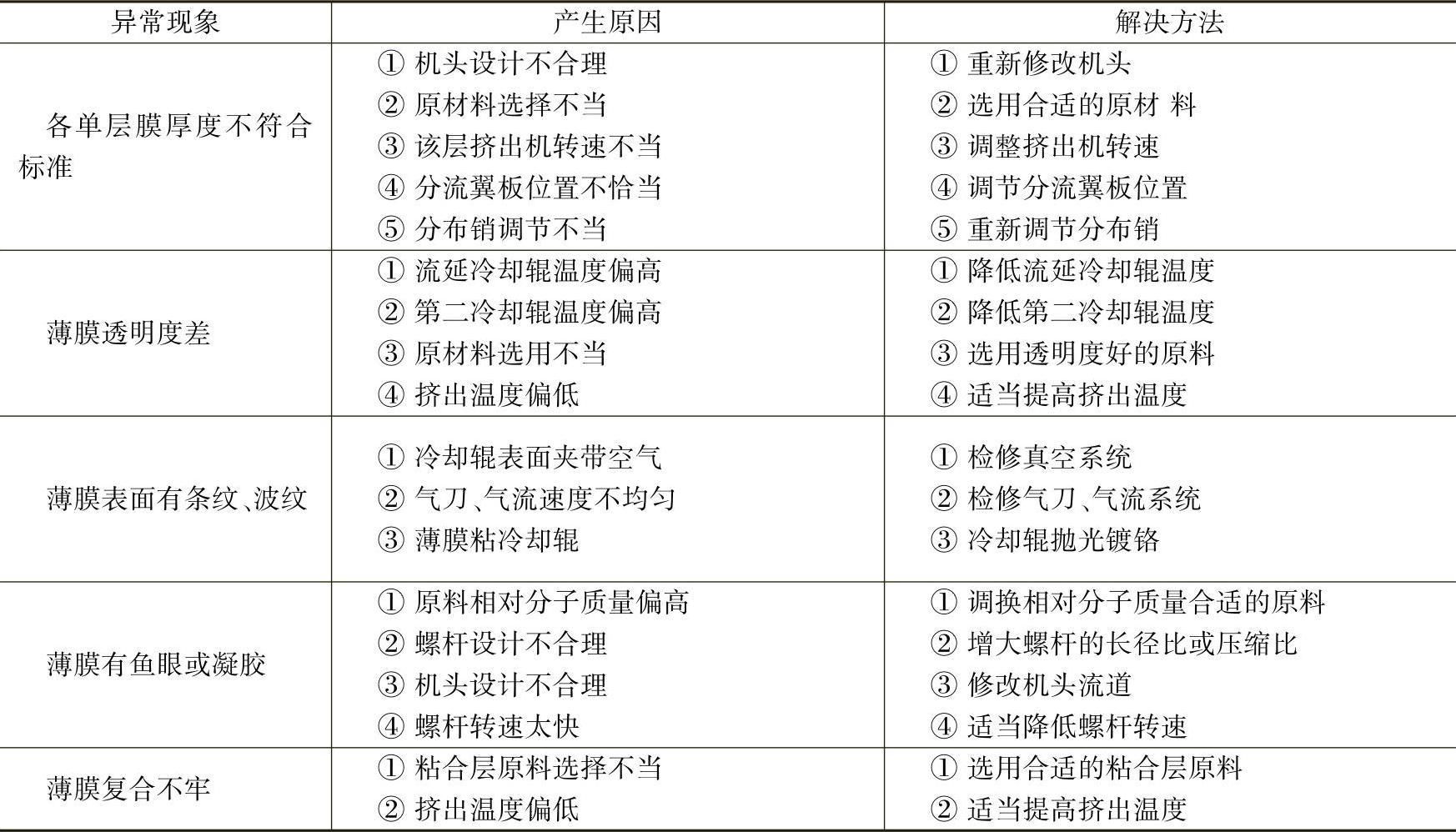

(4)多层共挤流延薄膜生产中异常现象、产生原因和解决方法(见表2-10)

表2-10 多层共挤流延薄膜生产中的异常现象、产生原因和解决方法

(续)

2)尼龙6流延薄膜冷却辊温度。3)冷却辊温度为20~40℃。在模唇间隙上,调节为模唇开度是中间部位稍小,两边稍大,依靠机头中的节流棒来调节熔融物料的流动性,使口模全长内的流速达到一致。......

2023-06-15

将两台或多台挤出机挤出的熔料在机头汇合到一起,形成同一产品的过程就是多层共挤,多层共挤所成型的产品称为多层共挤复合板材。常用共挤出复合板材用的树脂有LLDPE、HDPE、LDPE、PP、EVA、PA等。机头的设计与制造是共挤出复合片材的关键,机头设计制造的好坏直接影响多层复合板材的质量和产量。HIPS/GPPS复合板(片)材成型工艺条件见表6-5,其中GPPS是普通PS料。多层板(片)材生产控制及其相互关系如图6-41所示。2)多层板(片)材挤出生产参数。......

2023-06-15

共挤出吹塑也叫多层吹塑,目前广泛用于各种包装容器,特别是饮料的包装。共挤出吹塑的特点 各种塑料对氧、二氧化碳及湿气的渗透率是不同的。在这种情况下,通常采用共挤吹塑成型,即把多种聚合物复合在一起,成型为多层容器。共挤吹塑的优点:1)可提高容器的阻渗性能。共挤出吹塑制品的结构及组成 共挤出吹塑制品壁内的各层由不同的聚合物组成,通常为三层,有时也采用二层、四层或五层。......

2023-06-15

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

聚丙烯薄膜的挤出吹塑成型1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。......

2023-06-15

单丝冷却水箱温度控制在25~35℃,单丝出机头的温度在300℃以上。包角为20°时,单丝在机头喷丝板处不易产生熔融断丝,单丝质量好。辊筒牵引拉伸倍数为8~10,烘道内温度可达140~160℃,单丝强度较高。挤出机温度控制为170~190℃、190~210℃、210~230℃、230~250℃,接颈温度为240~250℃,机头温度为230~240℃。挤出前需干燥至含水量小于0.1%。聚氯乙烯单丝生产工艺RPVC单丝挤出成型要选用流动性好的SG4和SG5拉丝级专用树脂。......

2023-06-15

棒材生产工艺 原料中如果有水分,挤出的棒材内部就会产生气泡,形成大量的蜂窝状空隙。4)挤出成型不同截面形状制品时,要注意口模形状的选择。6)塑料棒材的挤出塑化成型温度应控制在比原料的熔融温度高30℃。7)较大直径棒材成型后要及时进行热处理,以消除内应力。聚酰胺棒材热处理方法是放在100℃水中浸泡3~4h。常用工程塑料棒材挤出成型工艺条件见表7-4。......

2023-06-15

加料段为140~170℃,塑化段为175~200℃,均化段为200~220℃。2)机头温度为210~220℃。经牵引辊牵引出的双层膜,被一排切刀切成一定尺寸的窄条,其宽度应可调。塑料捆扎绳生产辅机完好标准1)传动装置应运转正常,变速平稳,无异常声响和振动。5)卷曲机摆杆上下运动自如,无窜动,制品卷绕平稳。6)电器元件齐全、完好,仪表指示准确。7)拉伸板加热元件完好,温度均匀。8)电动机的温升不超过电动机铭牌规定,调速平稳。......

2023-06-15

相关推荐