原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

(1)聚丙烯薄膜概述

1)聚丙烯薄膜生产方法。

①挤出吹塑薄膜是把塑化熔料经成型模具挤出成圆筒状膜坯,再把压缩空气输入到筒状膜坯内,把膜坯吹胀成有一定厚度和直径的膜泡,经风冷降温定型后制成的薄膜(简称IPP膜)。

②挤出流延薄膜是用单螺杆挤出机把PP料塑化熔融后,采用T形(或衣架形)成型模具,挤出成型薄膜片流延至平稳转动的辊筒上,降温定型后制成的薄膜(简称CPP膜)。

③挤出拉伸薄膜是把挤出流延或挤出吹塑成型的薄膜或片材,经单向或双向拉伸后制成的薄膜(单向拉伸薄膜简称MOPP,双向拉伸薄膜简称BOPP)。

④复合法成型薄膜是把聚丙烯树脂与其他树脂(PE、PVDC)经共挤流延或共挤吹塑后成型的聚丙烯复合膜。

2)聚丙烯塑料薄膜性能。优点是相对密度小,机械强度大,耐热性好,与其他材料复合制成的蒸煮袋可在100℃煮沸不变形,薄膜透明、无毒、无味、无色、耐湿防潮、耐腐蚀,电绝缘性和抗冲击性好。缺点是与铜接触易老化,加工收缩率高,染色性差,在低温时冲击强度低,对缺口敏感。由于聚丙烯塑料薄膜优点显著因而用途广泛,如在冷热食品、化学药品、服装、电子元器件等的包装中都得到广泛应用。

(2)聚丙烯薄膜的挤出吹塑成型

1)原料准备。聚丙烯薄膜挤出吹塑成型应选用熔体流动速率为4~10g/min、密度为0.89~0.91g/cm3的树脂。

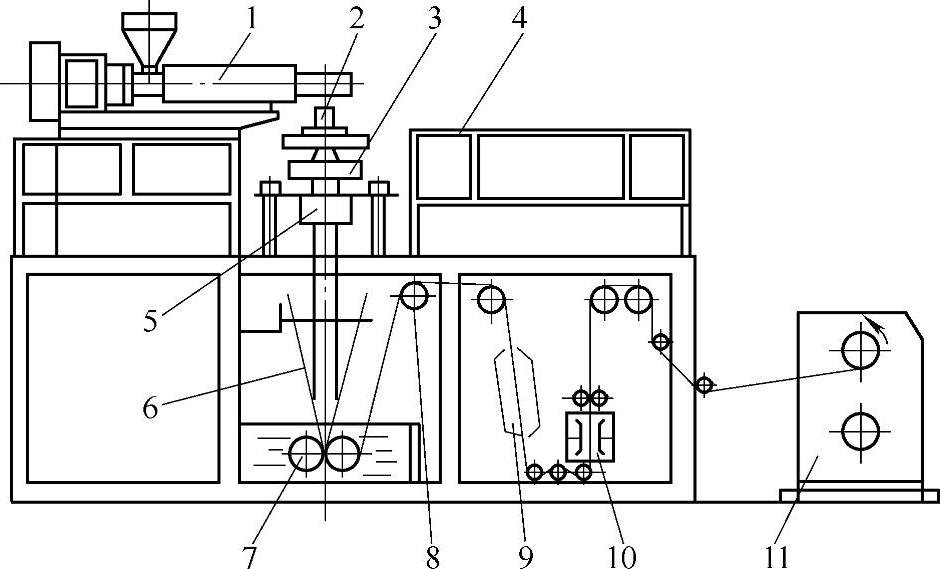

2)工艺流程。聚丙烯薄膜的挤出吹塑成型大多采用下吹法,其工艺流程如下:聚丙烯树脂→单螺杆挤出机把原料塑化熔融→机头挤出管状膜坯→风环→人字架→牵引机牵引膜坯运行(同时膜筒被吹胀成膜泡,冷风吹膜或水环降温定型)→牵引装置→烘箱干燥→电晕处理(根据用途定)→成品薄膜收卷。平挤下垂吹塑法采用直角机头,管坯垂直向下牵引,管泡的牵引方向与机头产生的热气流方向相反,这有利于管泡的冷却,同时还可用水直接冷却管泡。聚丙烯塑料薄膜平挤下垂吹塑生产线如图2-35所示。采用此种方法生产效率和制品的透明度都大幅提高。平挤下垂吹塑法不但冷却效果好,而且引模靠重力下垂进入牵引辊,比平挤上引吹塑法引膜方便,生产速度更快,产量更高。

(3)生产工艺参数

1)挤出温度。挤出温度一般为加料段140~170℃,塑化段170~190℃,均化段190~210℃,机头连接段210~220℃,机头口模出胶段200~210℃。

2)吹胀比。聚丙烯吹胀比一般比聚乙烯小,应控制在1~2,最大不得超过2.5。

3)冷却水温度。应控制在15~25℃为宜。水温上升,薄膜的透明度就会下降。而且当水温超过30℃时,透明度会明显下降。这是因水温上升导致薄膜冷却缓慢,薄膜的结晶度提高从而降低透明度。冷却水温太低也不好,虽然透明度会提高,但手感发黏,薄膜的脆性增大。

4)机头出胶口到水环的距离。一般为250~300mm。冷却水环采用溢流式冷却套效果更好。冷却水套的内径与管膜直径相同,进出水流方向与挤出方向相反。

(4)工艺操作要点

1)可根据膜的用途决定是否采用电晕处理。

2)多孔板前的过滤网一般用80/100/100/80四层。当挤出很薄的膜管时,中间过滤网目数应换成120目。

3)采用下吹法成型聚丙烯薄膜时的口模间隙应控制在0.8~1.2mm,且周边间隙应一

图2-35 聚丙烯塑料薄膜平挤下垂吹塑生产线

1—挤出机 2—机头 3—风环 4—操作架 5—水套 6—人字板 7—牵引辊 8—导辊 9—烘箱 10—电晕处理器 11—卷取装置

致,以确保出料均衡。

4)吹胀膜坯用的压缩空气压力应稳定,膜坯吹胀成膜泡的吹胀比应不超过2,牵引比应控制为2~3。

5)膜泡冷却定型用的水环中的冷却水流量要均衡,水温要稳定,应控制为15~25℃。水温过高透明度会下降,水温过低又会发黏。

6)食品包装膜的原料和辅料都要符合卫生标准。

(5)生产设备 聚丙烯薄膜选用通用型单螺杆挤出机,螺杆结构可用等距渐变型或等距突变型,长径比L/D为20~25,压缩比应小于4,一般为3~4。成型模具结构与聚乙烯薄膜挤出吹塑模具结构相同,一般都选用螺旋式芯棒结构模具。如果用直径45mm挤出机,直角式螺旋进料机头,模具口模直径为60mm,口模间隙为0.6mm,定型段长为60mm,且应设置3个缓冲槽。

(6)聚丙烯挤出吹塑薄膜生产中异常现象、产生原因及解决方法(见表2-7)

表2-7 聚丙烯挤出吹塑薄膜生产中异常现象、产生原因及解决方法

(续)

原料选择PP打包带挤出成型主要用料是聚丙烯树脂,树脂的熔体流动速率为2~3.5g/10min,密度为0.91g/cm3。聚丙烯母料采用无规聚丙烯,需加入一定比例的碳酸钙和其他辅料制成。机头模唇温度应比机筒最高温度低10℃,这样成型较好。料坯合格后,才能把带坯引入冷却水槽和拉伸牵引辊,并引进压花辊和双盘收卷机。7)通常模唇口宽度是打包带制品宽度的4~4.5倍,模唇口间隙是打包带成品厚度的3倍。......

2023-06-15

3)吹塑成型制品的吹塑冷却定型模具温度为20~50℃。2)聚丙烯瓶成型前所用的管坯挤出设备都相同,不同的是成型管坯后坯管的制颈和封底工艺。PP制品的拉伸比为1.5~2.5,吹胀比为3~5。管坯加热烘道把聚丙烯瓶坯加热至原料的玻璃化温度和熔化温度之间,即145~155℃,且瓶坯各部位温度应一致。瓶内装满水后旋紧盖从1.2m高处坠落3次应无破裂、损坏,卫生指标应符合GB 9688—1988《食品包装用聚丙烯成型品卫生标准》的规定。......

2023-06-15

2)无规共聚聚丙烯管的原材料与配方(质量份)。无规共聚聚丙烯管的成型机头采用篮式或螺旋式结构,熔料流道空腔不宜过大,压缩比为2.5~4,一般螺旋式压缩比稍小,篮式压缩比稍大。无规共聚聚丙烯管挤出成型生产线上,喷淋水箱长度最长可达30m。......

2023-06-15

聚丙烯扁丝是用聚丙烯树脂经挤出机塑化熔融后,先挤出成薄片或薄膜,经分切成一定宽度,再纵向拉伸和热处理而制成。图7-32a所示为平膜(流延)法,聚丙烯树脂在挤出机内塑化熔融后,采用T形机头流延法生产下水冷却,经分切后拉伸成型。生产设备 聚丙烯扁丝挤出成型工艺流程如下其生产设备主要包括挤出机、机头、冷却装置、切割装置、弓形加热板、拉伸辊筒、热处理设备、分丝架和卷取装置。......

2023-06-15

单丝冷却水箱温度控制在25~35℃,单丝出机头的温度在300℃以上。包角为20°时,单丝在机头喷丝板处不易产生熔融断丝,单丝质量好。辊筒牵引拉伸倍数为8~10,烘道内温度可达140~160℃,单丝强度较高。挤出机温度控制为170~190℃、190~210℃、210~230℃、230~250℃,接颈温度为240~250℃,机头温度为230~240℃。挤出前需干燥至含水量小于0.1%。聚氯乙烯单丝生产工艺RPVC单丝挤出成型要选用流动性好的SG4和SG5拉丝级专用树脂。......

2023-06-15

棒材生产工艺 原料中如果有水分,挤出的棒材内部就会产生气泡,形成大量的蜂窝状空隙。4)挤出成型不同截面形状制品时,要注意口模形状的选择。6)塑料棒材的挤出塑化成型温度应控制在比原料的熔融温度高30℃。7)较大直径棒材成型后要及时进行热处理,以消除内应力。聚酰胺棒材热处理方法是放在100℃水中浸泡3~4h。常用工程塑料棒材挤出成型工艺条件见表7-4。......

2023-06-15

加料段为140~170℃,塑化段为175~200℃,均化段为200~220℃。2)机头温度为210~220℃。经牵引辊牵引出的双层膜,被一排切刀切成一定尺寸的窄条,其宽度应可调。塑料捆扎绳生产辅机完好标准1)传动装置应运转正常,变速平稳,无异常声响和振动。5)卷曲机摆杆上下运动自如,无窜动,制品卷绕平稳。6)电器元件齐全、完好,仪表指示准确。7)拉伸板加热元件完好,温度均匀。8)电动机的温升不超过电动机铭牌规定,调速平稳。......

2023-06-15

五层共挤需要3~5台挤出机。可调式分流道装置,设在多层共挤出机机头前,是使多层物料汇合的装置。多层共挤复合膜采用自动调节厚度机头,其机头结构主要为衣架式。各种树脂挤出温度可参照单层流延膜挤出温度。多层共挤膜关键是机头温度的控制。熔体泵配置 多层共挤流延薄膜挤出生产线,每一组分的物料最好配备一台熔体泵,以获得更高......

2023-06-15

相关推荐