机头宽度有1.3m、2.4m、3.3m、4.2m多种规格。模唇开度为0.3~0.5mm,厚度大时取小值。尼龙流延薄膜如采用支管式扁平机头,模唇定型段长度比CPP应稍长,但目前使用较多的是衣架式扁平机头。由于衣架式机头运用了流变学的理论,而这方面的研究比较成熟,所以,衣架式机头应用广泛。通过调节上模唇2,可挤出多种厚度规格的膜坯。衣架式机头内部型腔结构可通过流变学的理论进行计算。生产流延薄膜和吹塑薄膜一样,在机头前方应安装过滤板、过滤网。......

2025-09-29

(1)聚丙烯流延膜的生产工艺 以机头宽1.3m、螺杆直径120mm的生产线为例,生产工艺如下。

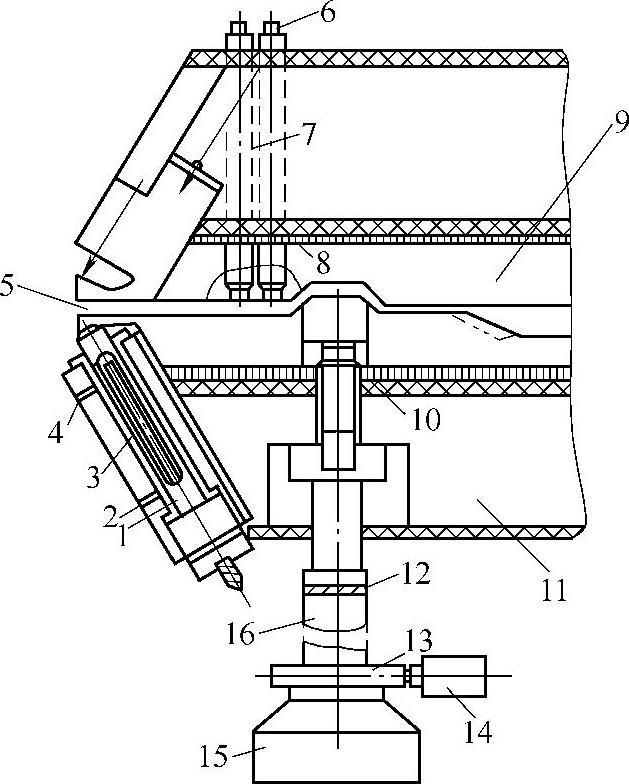

图2-33 热螺栓自动调节式平缝机头模唇调节结构

1—膨胀螺栓 2—空气入口 3—筒型加热器 4—空气出口 5—流道测量 6—压力测量 7—温度测量 8—带状加热器 9—温度可控模体 10—隔热层 11—支承体 12—剪切销 13—脉冲发生器 14—可调变速电动机 15—万向接头轴 16—连接轴套

1)机筒温度(从加料段至螺杆出口段)。机筒温度依次为180~200℃、200~220℃、220~240℃、230~240℃,排气抽真空段温度(温度要低些)为210~220℃、230~240℃、240~260℃,机头温度为连接器240~260℃、过滤器240~260℃、模唇240~250℃。机头处的物料温度为240℃,机筒第五段温度偏低,此处为排气抽真空段。挤出温度提高,透明度和强度也将提高。

2)冷却辊表面温度。一般控制在18~20℃。冷却辊温度较低时,结晶速度快,结晶度小,薄膜透明度及光学性能较好,但温度太低会增加制冷成本。

3)通常螺杆转速为60r/min,牵引速度为80~90m/min。提高牵引速度,会增加薄膜纵向强度和挤出产量,但牵引速度太快会降低薄膜透明度。

4)气刀与冷却辊之间的距离应控制得尽量小,使薄膜能紧贴冷却流延辊。在整个机头宽度范围内,气刀与冷却辊之间的距离应相同,气刀风的压力应均匀。

5)收卷张力应适当,一般为100N左右。张力太大,则薄膜卷取太紧,不利于陈化(放置一段时间)与分切。陈化过程中由于薄膜收缩,如收卷过紧会产生暴筋现象。张力太小,则薄膜卷取不紧,边缘不整齐。

CPP薄膜表面电晕处理后,表面张力随时间增加而下降,且原料中低分子物质含量越多,下降幅度越大。所以,表面处理时可将薄膜表面张力适当提高至40~120mN/m。表面张力也不能过大,否则薄膜会发脆,导致力学性能下降。

(2)尼龙薄膜的生产工艺 以尼龙6为原料,挤出螺杆直径为90mm、L/D为32∶1、螺杆压缩比为3.5的生产线为例,生产工艺如下。

1)挤出温度。从机筒下料段至螺杆出料口的温度依次为240~250℃、250~260℃、260~270℃、270~280℃、280~285℃,连接器温度为260~270℃,右1机头温度为270~275℃、右2机头温度为265~270℃、中间机头温度为260~265℃、左1机头温度为265~270℃、左2机头温度为270~275℃。由于尼龙6是高结晶聚合物,熔融温度范围窄,尼龙熔体黏度对温度变化的敏感性较大。因此,生产尼龙6流延薄膜的挤出温度应严格控制,机头模唇温度必须低于机头模体温度,且温度不能波动较大,否则薄膜厚度不均匀,甚至发生涌料现象。

2)尼龙6流延薄膜冷却辊温度。第一冷却辊表面温度为90~100℃,第二冷却辊表面温度为20~40℃。

(3)聚乙烯流延膜生产工艺

1)聚乙烯流延膜挤出温度比吹塑法高,机筒温度从加料段至螺杆出口段依次为180~190℃、190~200℃、200~210℃、210~220℃、220~230℃。

2)机头温度 右1为220~225℃,右2为215~220℃,中间为210~215℃,左1为215~220℃,左2为220~225℃。(https://www.chuimin.cn)

3)冷却辊温度为20~40℃。气刀与冷却辊距离应较小,以减少聚乙烯薄膜折径,间距一般为30~50mm。

(4)流延膜的厚度控制

1)温度控制。同种塑料流延法比吹塑薄膜的机筒温度要高20~30℃,比管材生产的机筒温度要高30~40℃,且机头温度要比机筒温度低5~10℃。机头由于是衣架式机头,扁平形式,两边的流道比中间部位流道要长,因此必须使两边的温度高于中间,通过提高温度加大两边的流动量,用温度差来控制厚度变化。

2)模唇间隙。在模唇间隙上,调节为模唇开度是中间部位稍小,两边稍大,依靠机头中的节流棒来调节熔融物料的流动性,使口模全长内的流速达到一致。

3)模唇到冷却辊的距离。模唇到冷却辊的距离越小越好。由于拉伸收缩的影响,如果距离过长厚度会发生变化。

4)厚度的测量。

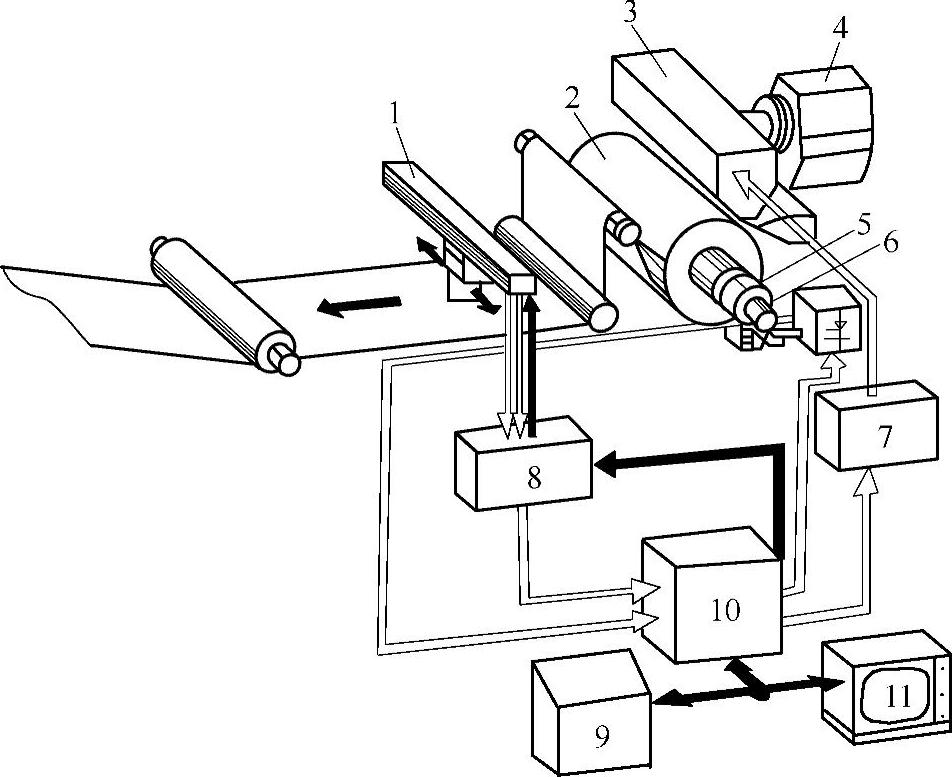

流延法薄膜生产已进入高速化、大型化,由于薄膜宽度较大,必须配套自动测厚仪,并用荧光屏显示,计算机自动调节,如图2-34所示。在测量过程中如果发现厚度有波动应及时解决。

图2-34 流延成型中自动测厚控制原理

1—厚度扫描仪 2—冷却辊 3—机头 4—挤出机 5—传动装置 6—转速计 7—膨胀螺栓电力调节器 8—厚度测量装置 9—控制单元和打印机 10—微处理器 11—监控器

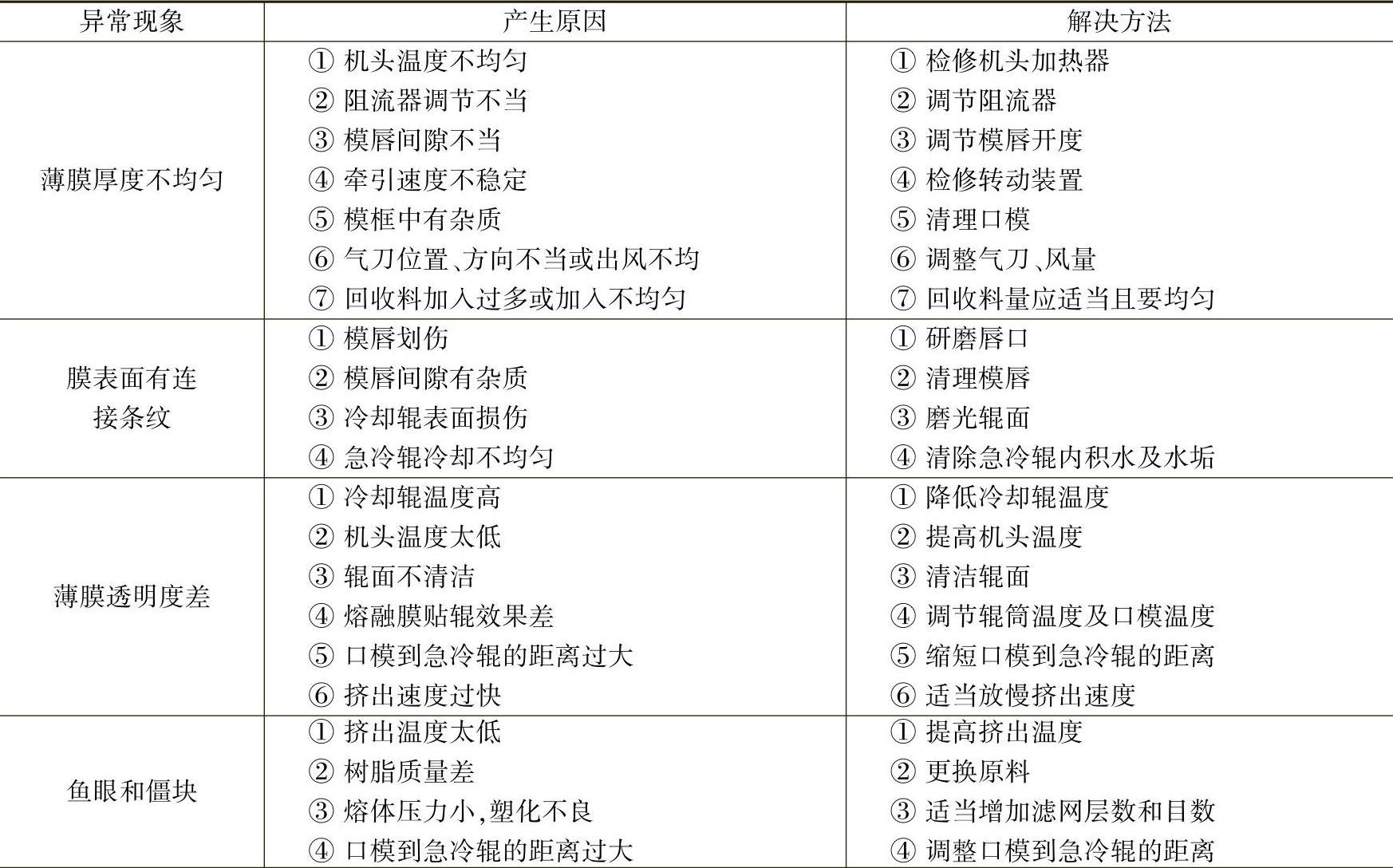

(5)聚丙烯流延薄膜生产中异常现象、产生原因及解决方法(见表2-6)

表2-6 聚丙烯流延薄膜生产中异常现象、产生原因及解决方法

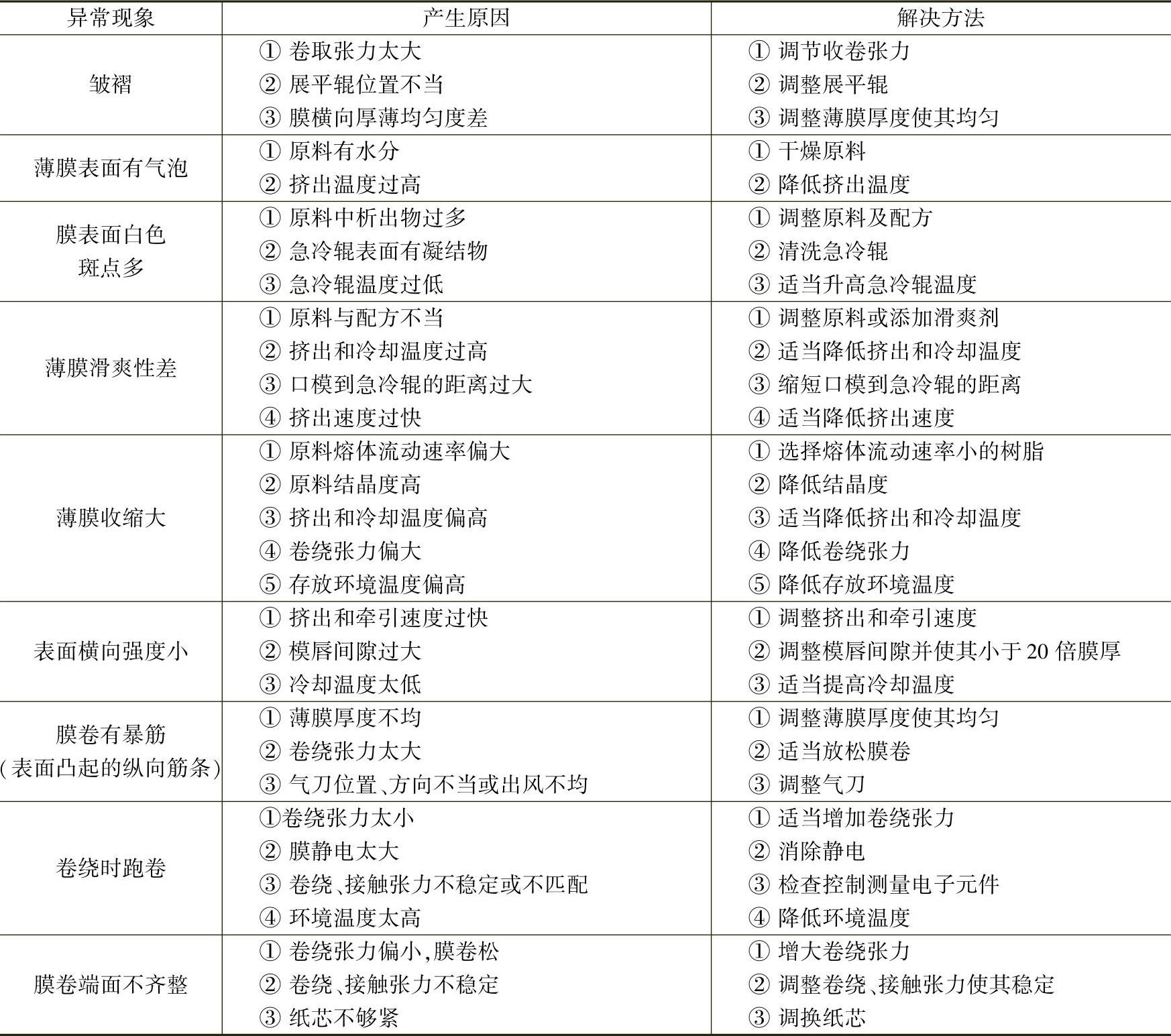

(续)

相关文章

机头宽度有1.3m、2.4m、3.3m、4.2m多种规格。模唇开度为0.3~0.5mm,厚度大时取小值。尼龙流延薄膜如采用支管式扁平机头,模唇定型段长度比CPP应稍长,但目前使用较多的是衣架式扁平机头。由于衣架式机头运用了流变学的理论,而这方面的研究比较成熟,所以,衣架式机头应用广泛。通过调节上模唇2,可挤出多种厚度规格的膜坯。衣架式机头内部型腔结构可通过流变学的理论进行计算。生产流延薄膜和吹塑薄膜一样,在机头前方应安装过滤板、过滤网。......

2025-09-29

出风口与薄膜间的径向距离应调节到最佳长度,以得到最好的风速。图2-3 冷却水环结构1—冷却水槽 2—定型管溢流式水冷定型环的内径,主要根据薄膜规格和塑料的性能决定。图2-6 管泡内热交换器式空气内冷装置1—电风扇轴 2—热交换器 3—内风环 4—外风环图2-7 膜泡直径的定径框篮孔线控制系统1—定径框 2—监控阀 3—调节器 4—挤出机 5—节流阀 6—真空式鼓风机 7—外空气调节阀(3......

2025-09-29

为什么要试模 塑料挤出成型机头装配调整后需试模验收,它是检查设计制造的最后程序。成功的挤出成型机头必须能够生产符合要求的制品,还能适应制品的物料特性,保证制品强度指标;机头要能顺利安装在挤出机连接法兰盘上,并能在规定转速下工作,经精心试模调机后得到合理的成型工艺参数。5)在机头口模调整时,工作程序有错误造成调紧螺钉折断,口模变形无法使用。......

2025-09-29

高炉开铁口机是高炉炉前关键设备之一,其功能是打开铁口,使铁液流出。SGK型遥控全液压开铁口机由机械部分、液压部分、组合输油管路及遥控装置组成。回转机构的作用是将钻进机构由停放位置送到工作位置,并在出铁口打开后能够迅速退回。显然目前开口机无法满足这一要求。......

2025-09-29

图9-21 卷取机夹送辊布置结构图带钢到来之前,夹送辊处于辊缝控制模式。此后,正常轧制卷取过程中,控制模式就保持为压力控制模式。当轧机物流跟踪系统跟踪到带尾接近夹送辊时,夹送辊将压力控制模式又切换为辊缝控制模式。图9-22 卷取机夹送辊液压控制回路1—伺服阀 2—换向阀 3—减压阀 4、5—液控单向阀组 6—压力传感器 7—溢流阀-先导电磁阀组......

2025-09-29

仿木挤出概述 木塑制品是植物纤维和树脂(塑料)的一种复合材料。2)仿木纹型材六个关键技术。在木塑制品中木塑纤维起增强强度及降低成本的作用。加入助剂对改善木塑制品性能非常明显。木塑制品对挤出机的要求 木塑制品的生产都需要先造粒的二步法生产。聚烯烃类木塑制品用平行同向双螺杆挤出机造粒,用单螺杆机成型,通常用销钉螺杆挤出。1)单螺杆挤出机。5)双阶挤出机。......

2025-09-29

表1-5 部分塑料在生产前的干燥达标要求④确认机筒清洁,无异物卡螺杆后,安装过滤网、多孔板和成套调试的模具。挤出生产运行过程中,有时遇上突然停电或机筒内进入异物导致螺杆突然停止转动的故障,此时处理方法如下。然后清除模具、机筒、螺杆上的粘料,待故障排除后再安装螺杆和成型模具,重新加、升温,准备继续生产。5)挤出成型工作过程的检查事项。②机筒无塑料原料空运转时间不得超过3min,以免造成螺杆磨损。......

2025-09-29

相关推荐