生产方法是通过T型机头,将熔融薄膜挤出向下流延至冷却辊表面,冷却定型后,经牵引、切边和卷取,即制得单层流延膜。流延膜生产有以下特点。目前流行的五层共挤流延乳制品、饮料包装片材的组合形式是PP/PE/EVA/EVOH/HIPS或者是PP/PE/EVA/PODC/HIPS。聚丙烯挤出流延薄膜生产要求树脂流动性好,一般选用挤出级聚丙烯,熔体流动速率为10~12g/10min的树脂。辊的表面要抛光镀硬铬达到镜面级,以保证流延膜表面透明光亮。......

2023-06-15

聚丙烯流延膜机头可为支管式或衣架式。机头宽度有1.3m、2.4m、3.3m、4.2m多种规格。口模平直部分长度L=(50~80)t(t为薄膜厚度),薄膜厚度小时取大值。模唇开度为0.3~0.5mm,厚度大时取小值。聚乙烯流延薄膜可采用支管式扁平结构,支管直径为30~50mm,模唇间隙为0.3~1.0mm。尼龙流延薄膜如采用支管式扁平机头,模唇定型段长度比CPP应稍长,但目前使用较多的是衣架式扁平机头。

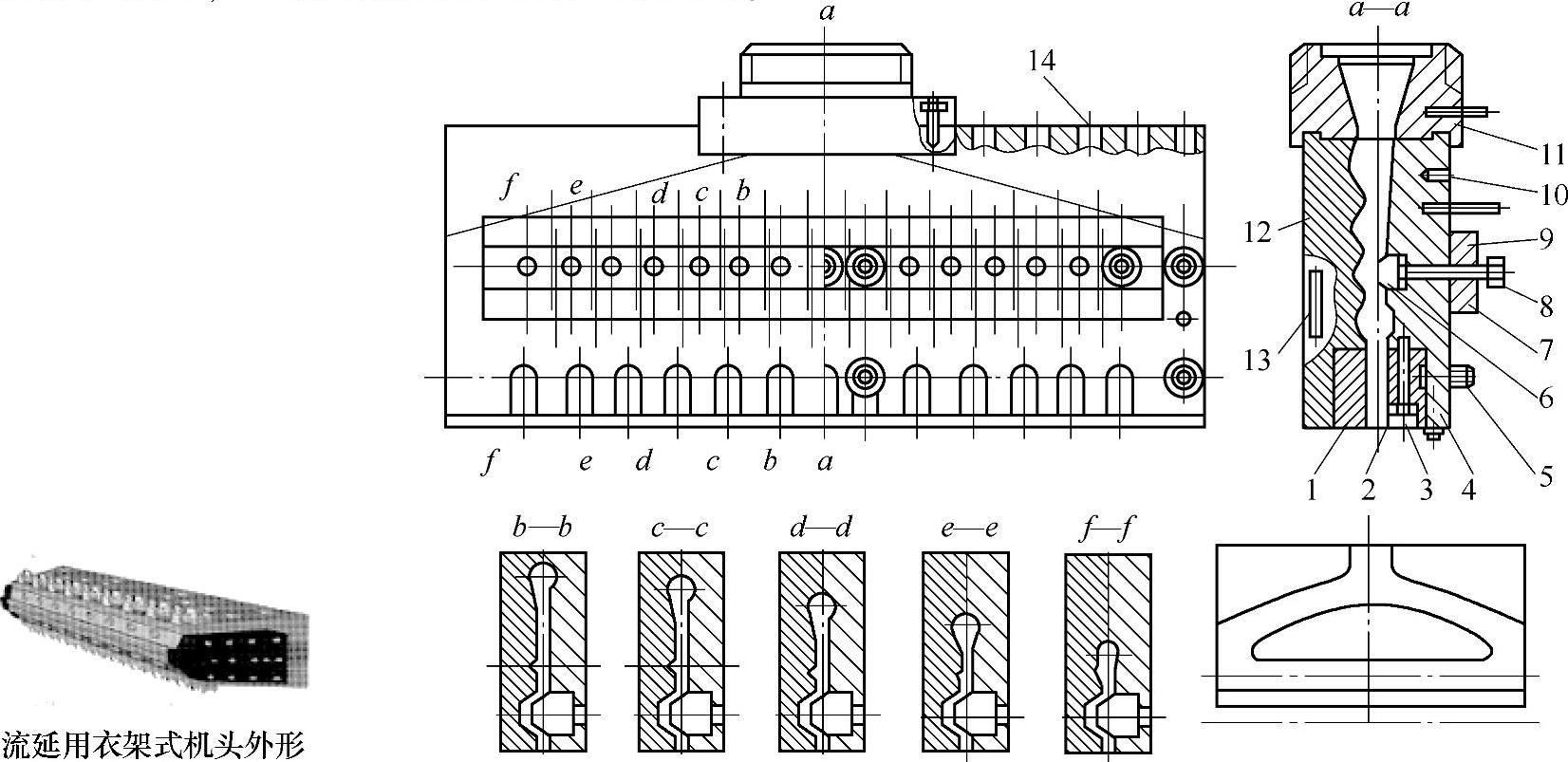

1)衣架式机头概述。由于机头流道像衣架而取名衣架式机头,其结构如图2-30所示。

衣架式机头采用支管式机头的圆形槽,但槽形截面积从中间进料口向两侧由大逐渐变小,这使得熔融料的纵向流量在整个模具腔内的横断面上分配接近一致,压力分配也趋于均匀,有少量的存料可起稳压作用,但缩小了圆形槽的截面积,减小了物料的停留时间。它采用的衣架形的斜形流道弥补了中间和两端薄膜厚薄不均匀的问题。由于衣架式机头运用了流变学的理论,而这方面的研究比较成熟,所以,衣架式机头应用广泛。其缺点是型腔结构复杂,价格较贵。如图2-30所示,阻流区a—a设置于流道的中央,用以调节物料流速。当熔体通过径向尺寸渐减的歧管b、c、d、e、f到稳压区时,横向流速已趋于一致;再通过阻流调节块6(又名阻流条)进行微调后,熔料流速与压力就能达到均匀性的要求。通过调节上模唇2,可挤出多种厚度规格的膜坯。上下模的内表面必须非常光滑平整,最好能镀铬,以提高膜板片材的光亮度和平整度。衣架式机头的扩张角大于鱼尾型模具,可达165°左右,这样缩短了模具结构中的纵向尺寸。

衣架式机头成型模具结构比较适合PE、PS和ABS的薄膜挤出成型,也可用于PVC薄膜的挤出成型,但成型模具的幅宽不能太宽。

图2-30 衣架式机头结构

1—下模唇 2—上模唇 3—螺钉 4—上体 5,8—调节螺钉 6—阻流调节块 7—哈呋压块 9—调节螺母 10—热电偶孔 11—机颈 12—下体 13—加热棒孔 14—内六角螺钉

2)衣架式机头的主要零部件。

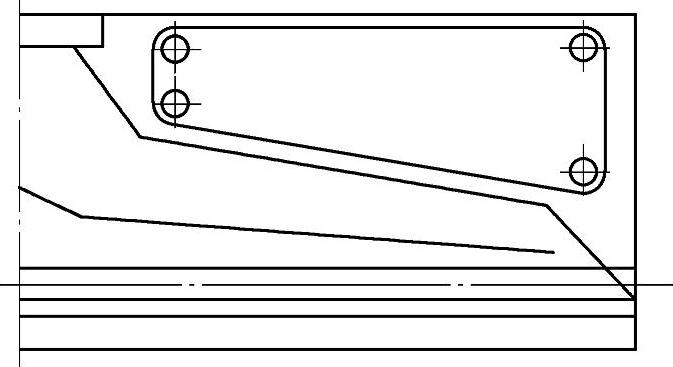

①内部型腔结构。衣架式机头内部型腔结构如图2-31所示。

衣架式机头内部型腔结构可通过流变学的理论进行计算。

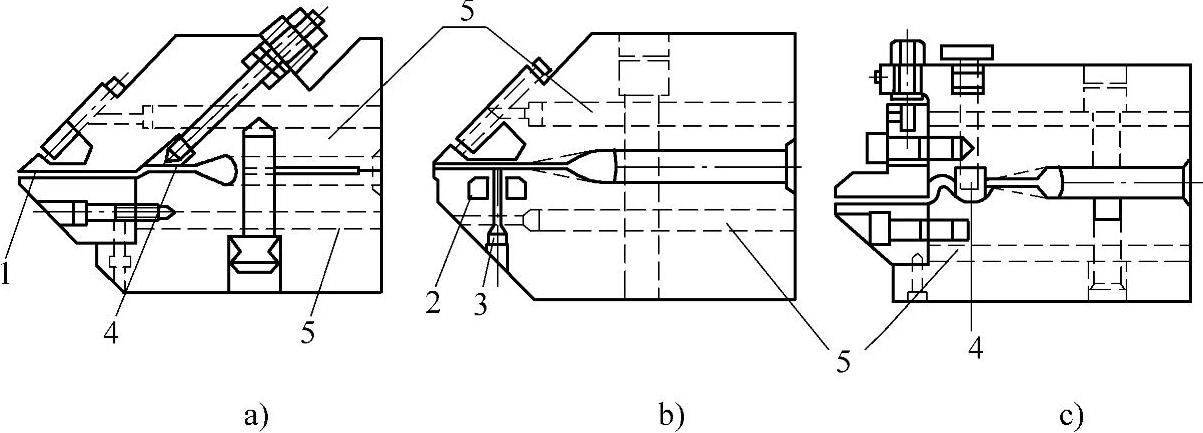

②模唇调节结构。挤出物料是否均匀,是流延成型的关键所在。衣架式机头模唇调节结构如图2-32所示。热螺栓自动调节式平缝机头模唇调节结构如图2-33所示。

图2-31 衣架式机头内部型腔结构(右半部分)

图2-32 衣架式机头模唇调节结构

a)平膜与片材机头 b)平膜机头 c)板、片材机头 1—柔性模唇 2—横向凹槽 3—可挠曲流道壁 4—调节排 5—筒型加热器

③过滤熔料装置。生产流延薄膜和吹塑薄膜一样,在机头前方应安装过滤板、过滤网。过滤板的结构相同,但流延薄膜生产采用两工位过滤板。这两块过滤板同时装在一个滑动板上,在生产过程中只有一块过滤板处于工作位置。当过滤板需要更换时,可降低螺杆转速,并立即推动滑动板把另一块过滤板推到工作位置,再恢复螺杆转速(也可采用液压或气动方式推动滑动板)。

生产方法是通过T型机头,将熔融薄膜挤出向下流延至冷却辊表面,冷却定型后,经牵引、切边和卷取,即制得单层流延膜。流延膜生产有以下特点。目前流行的五层共挤流延乳制品、饮料包装片材的组合形式是PP/PE/EVA/EVOH/HIPS或者是PP/PE/EVA/PODC/HIPS。聚丙烯挤出流延薄膜生产要求树脂流动性好,一般选用挤出级聚丙烯,熔体流动速率为10~12g/10min的树脂。辊的表面要抛光镀硬铬达到镜面级,以保证流延膜表面透明光亮。......

2023-06-15

2)尼龙6流延薄膜冷却辊温度。3)冷却辊温度为20~40℃。在模唇间隙上,调节为模唇开度是中间部位稍小,两边稍大,依靠机头中的节流棒来调节熔融物料的流动性,使口模全长内的流速达到一致。......

2023-06-15

五层共挤需要3~5台挤出机。可调式分流道装置,设在多层共挤出机机头前,是使多层物料汇合的装置。多层共挤复合膜采用自动调节厚度机头,其机头结构主要为衣架式。各种树脂挤出温度可参照单层流延膜挤出温度。多层共挤膜关键是机头温度的控制。熔体泵配置 多层共挤流延薄膜挤出生产线,每一组分的物料最好配备一台熔体泵,以获得更高......

2023-06-15

挤出制品对机头设计与制造的要求1)制品的尺寸精度。熔体在口模各处的流速、压力降均不相同,给机头的设计、制造、调试加大了难度。为防止收缩痕,应在模具设计中尽可能使壁厚均匀,加强筋的壁厚比本体减薄20%以上,让加强筋与本体冷却速度平衡,或在出现收缩痕的部位设置补偿性凸缘。挤出成型机头的设计原则1)机头内腔要呈流线型。......

2023-06-15

图7-31所示为直角式单丝机头结构,它主要用于聚氯乙烯单丝挤出成型生产。图7-30 直通单丝机头结构1—机头体 2—熔体过滤器 3—支承隔板 4—加热带 5—喷丝板图7-31所示为直角式单丝机头结构。以下我们以生产聚乙烯单丝的技术参数对机头及喷丝板进行介绍。从喷丝板出来的单丝温度很高,聚乙烯可达300℃。表7-7 单丝直径与喷丝板孔径关系......

2023-06-15

机头是挤出机的成型部件,它主要包括机头体、分流器、分流器支架、芯棒、口模、调节螺栓等。2)按机头内压力大小分类。3)按挤出制品的形状分类。管材挤出成型机头主要是挤出软质和硬质圆形塑料管状制品,另外还有塑料与塑料、塑料与金属复合管状制品。板与片的挤出成型模具主要指机头,定型在辅机中进行。又称电缆挤出成型机头。棒材一般是指实心的圆棒、方棒、多角棒等,挤出成型模具包括机头和定型模套。⑨坯料挤出机头。......

2023-06-15

图4-50所示为异型材软硬共挤出产品所用共挤出机头的流道结构。这种机头可实现用于密封的软硬质型材的共挤出,习惯上称为软硬共挤出。导料槽又分流成数个密封胶条流道d,密封胶条流道穿过口模板的出口处与异型材流道e汇合。密封胶条是软质料,在表面没有完全硬化前,不宜接触定型模,同时软胶挤出模口后还有110%~120%的离模膨胀,有一定的牵引收缩和冷却收缩的综合作用。......

2023-06-15

为了获得紧密的实心棒,必须采取措施,增加机头压力。因此,要想挤出中心无空隙的棒材,机头与冷却定型模要设计连接为一个整体,中间用隔热垫圈隔离热传导。如挤出尼龙PA1010棒材时,定型套的内径要比制品外径大3.5%。棒材挤出机头设计主要参数有机头口模定型长度L、过渡角、收缩角。塑料棒材机头设计要求1)机头平直部分的长度为d,d为口模直径。1)棒材冷却定型模与挤出机头紧密相连,连接处要加隔热垫圈。......

2023-06-15

相关推荐