机头宽度有1.3m、2.4m、3.3m、4.2m多种规格。模唇开度为0.3~0.5mm,厚度大时取小值。尼龙流延薄膜如采用支管式扁平机头,模唇定型段长度比CPP应稍长,但目前使用较多的是衣架式扁平机头。由于衣架式机头运用了流变学的理论,而这方面的研究比较成熟,所以,衣架式机头应用广泛。通过调节上模唇2,可挤出多种厚度规格的膜坯。衣架式机头内部型腔结构可通过流变学的理论进行计算。生产流延薄膜和吹塑薄膜一样,在机头前方应安装过滤板、过滤网。......

2023-06-15

挤出流延法生产薄膜具有容易大型化、高速化、自动化的特点,生产出的薄膜透明度好、厚度均匀、精度高、强度好,可用于自动包装,这些用吹塑法无法满足。用流延法生产薄膜的树脂主要有聚丙烯、聚乙烯和尼龙。生产方法是通过T型机头,将熔融薄膜挤出向下流延至冷却辊表面,冷却定型后,经牵引、切边和卷取,即制得单层流延膜。膜厚一般为0.05~0.10mm,也可以制成多层复合膜。流延膜生产有以下特点。

1)流延成型所用的辅机设备要求加工精度高,结构也比较复杂,所以流延比吹塑成型用的机头等辅机造价高。

2)流延成型薄膜的幅宽受辅机规格限制,远比吹膜幅宽小,一般不大于4m。

3)流延膜的厚度偏差比吹膜小,厚度均匀的流延膜适合印刷、干式复合、自动包装等。

4)流延膜的透明度高(雾度低)、光泽度好、手感好、柔软。

5)流延法成型薄膜所用辅机对膜坯冷却效果好,可以提高生产率,不产生吹塑筒状膜时的折径粘连现象。

6)流延法生产的薄膜如果不采用双向拉伸工艺,其纵、横向力学性能就不如吹塑薄膜均衡。

流延膜近年发展非常快,特别是多层共挤流延膜是很好的包装保鲜材料,得到广泛应用,如牛奶、饮料、茶水、果汁等的包装。目前流行的五层共挤流延乳制品、饮料包装片材的组合形式是PP/PE/EVA/EVOH/HIPS或者是PP/PE/EVA/PODC/HIPS。这里PP是饮料接触的无菌层,PE是隔水层,EVA是粘结剂,EVOH和PVDC是阻隔层,HIPE是为提高片材的刚性和印刷层质量。

(1)原材料准备 聚丙烯PP流延薄膜又叫CPP薄膜,是流延膜中产量最大、应用最广的品种。由于它具有无毒、质量轻、厚度均匀、强度高、透明度好、光泽性好、耐热优良、热封性好、防潮性好、刚性高、机械适应性强等一系列优点,使CPP得到广泛应用,主要用作食品、服装、纺织品、床上用品的包装材料。

聚丙烯挤出流延薄膜生产要求树脂流动性好,一般选用挤出级聚丙烯,熔体流动速率为10~12g/10min的树脂。树脂型号可根据薄膜的用途选取。例如要求耐用140℃以上高温蒸煮杀菌级薄膜,应当选用可嵌段共聚聚丙烯树脂专用料,普通包装级可用均聚聚丙烯树脂。医用级PE薄膜(医用手套、胶布底基),要求有较好的回弹性和柔软性,应选用可共混EVA料。

尼龙薄膜具有强度高,韧性、透明性、耐油性、耐热性和耐寒性好的优点,可在-50~180℃范围内使用,可作高温蒸煮材料和冷冻包装材料。尼龙薄膜阻隔氧气性能好,是阻隔性材料。另外尼龙耐穿刺性好,不易被包装物刺穿。

聚乙烯流延膜透明度好、厚度均匀,主要原料为LDPE,熔体流动速率为2g/10min,用于建筑及各种防水材料、干复合材料热封层基材。LLDPE的熔体流动速率为3~8g/10min,用于保鲜薄膜和自黏性缠绕薄膜。

(2)工艺流程及生产设备

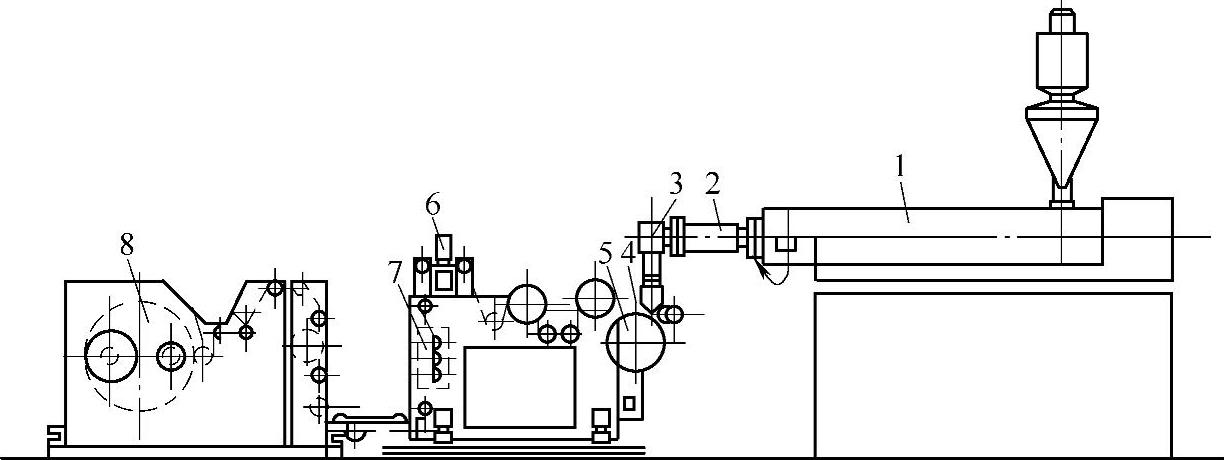

1)工艺流程。流延CPP薄膜工艺流程为PP树脂→挤出机塑化→T型机头挤出→流延薄膜→冷却辊定型→电晕处理→牵引→卷取→存放自然收缩→分切→成品。流延薄膜挤出成型设备及生产工艺路线如图2-28所示。

图2-28 流延薄膜挤出成型设备及生产工艺路线

1—挤出机 2—过滤装置 3—成型模具 4—气嘴 5—冷却定型辊筒 6—测厚装置 7—电晕处理装置 8—收卷装置

流延薄膜的生产设备主要包括挤出机、机头、三辊压光机、冷却装置、牵引机、剪裁机、卷取装置等。附加装置有换网装置、压光辊温度控制系统、测厚仪、风刀、电晕处理装置、贴膜机等。三辊压光机有立式布置和水平布置两种,一般高黏度塑料制品采用立式垂直布置,低黏度塑料制品采用水平布置,并且膜较薄时水平布置优越性更突出。而一些加工性能较好的材料(比如PP、PS)可以采用立式倾斜布置,水平和倾斜布置操作比较方便。

2)生产设备。

①挤出机。流延膜一般选用单螺杆挤出机,对聚丙烯选用螺杆直径为90~200mm,长径比L/D=25~33,压缩比ε=4,螺杆结构为带混炼头的计量型螺杆;对尼龙选用螺杆直径为90~150mm,长径比L/D=28~33,压缩比ε=3.5~4,螺杆结构为突变型螺杆,可带混炼头;对聚乙烯选用螺杆直径为90~150mm,长径比L/D=25~30,压缩比ε=3.0,螺杆结构为计量型突变螺杆。

②机头。流延膜机头有歧管型(T型)、螺杆分配型、衣架型和鱼尾型,其中用得较多的是歧管型和衣架型。

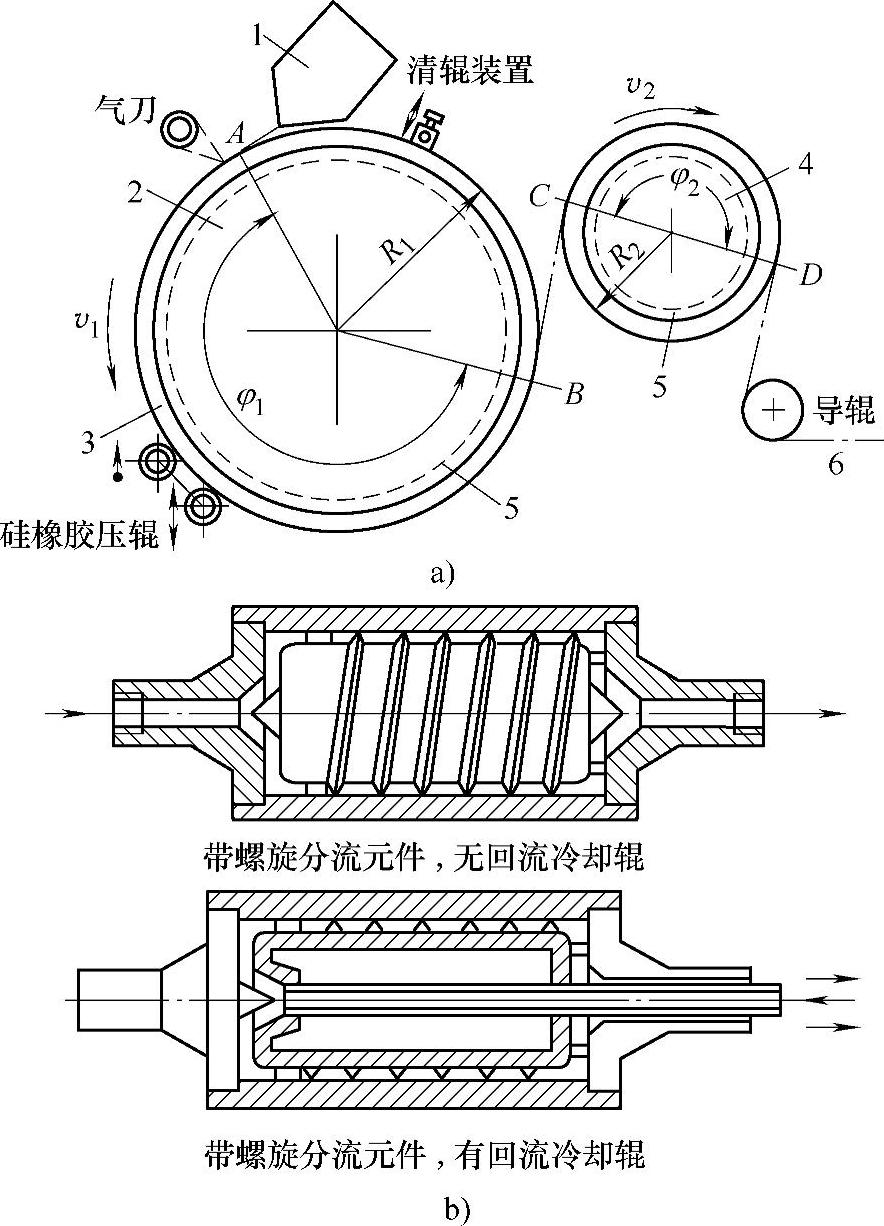

③冷却辊。冷却流延辊是一种直径较大的钢辊,如图2-29所示。它直径为300~800mm,机头宽度增加取大值,辊筒表面镀硬铬,抛光至镜面。辊筒内为螺旋式分流结构,冷却介质恒温并循环装置,要求辊面轴向温度均匀,温差应达到最小。三辊压光机的压光辊和流延冷却辊,不但要求表面粗糙度低,还要求硬度高,能达到55~60HRC,温度也要严格控制。

冷却定型辊筒是为流延膜降温定型用,第一辊筒(流延冷却辊)直径为600~800mm,第二辊筒(冷却辊)直径为300mm,两个辊均通冷却循环水。为了得到较好的降温效果,最好使冷却水强制加快循环,这样可提高流延膜的透明度和减少幅宽收缩。辊的表面要抛光镀硬铬达到镜面级,以保证流延膜表面透明光亮。

④喷气(气刀)装置。喷气装置中的主要零件是气刀,安装在流延膜与冷却辊接触的部位,如图2-29所示。气刀体是一个筒型,一侧开有窄缝,有能吹出压缩空气的喷嘴,喷嘴的长度与模具上的模唇长度相同,喷嘴缝隙宽为0.4~2mm。工作时从喷嘴喷出气压稳定、气流速度圴衡的压缩空气,垂直吹向冷却辊筒上的薄膜。气刀的作用是把从模唇口流延出的薄膜紧贴在冷却辊筒面上,把薄膜快速冷却,减少膜面幅宽的收缩,使流延薄膜的宽度和厚度尺寸稳定。气刀与冷却辊筒的距离可根据膜的成型状况在3~40mm范围内调整。

⑤牵引装置。流延成型设备中的牵引装置由一对直径约为250mm的辊筒组成,其中一个是辊面挂有橡胶层的被动轮,另一个是表面镀有硬铬层的主动辊。牵引辊工作时,主动辊在下,橡胶辊压在钢辊上,冷却定型的流延薄膜从两辊间通过时被两辊夹紧,被牵引着向卷取方向运行。

⑥切边装置。切边装置安装在卷取装置前,其作用是切除冷却定型薄膜两端较厚部分的薄膜。膜两端的切刀片距离可按产品宽度要求进行调整,切下的膜边可回收造粒再用。

图2-29 流延冷却辊结构

a)流延膜的冷却接触长度和辊筒的排列 b)冷却辊筒的内部结构 1—狭缝口模 2—流延辊 3—流延辊夹套 4—冷却辊 5—冷却介质 6—膜v1、v2—流延辊、冷却辊速度 R—辊半径 φ—包覆角 —冷却接触长度(流延辊)

—冷却接触长度(流延辊) —冷却接触长度(冷却辊)

—冷却接触长度(冷却辊)

⑦其他辅助装置。如为了清除熔融料中的杂质而用的过滤网,快速换网用的换网装置,测量流延薄膜厚度用的β射线测厚仪,型号为KR100D、能够满足生产速度为100m/min、保证薄膜表面的润湿张力达到38mN/m以上的膜面电晕处理装置,以及冷却辊筒下端的硅橡胶压辊和上端的清辊装置等。

机头宽度有1.3m、2.4m、3.3m、4.2m多种规格。模唇开度为0.3~0.5mm,厚度大时取小值。尼龙流延薄膜如采用支管式扁平机头,模唇定型段长度比CPP应稍长,但目前使用较多的是衣架式扁平机头。由于衣架式机头运用了流变学的理论,而这方面的研究比较成熟,所以,衣架式机头应用广泛。通过调节上模唇2,可挤出多种厚度规格的膜坯。衣架式机头内部型腔结构可通过流变学的理论进行计算。生产流延薄膜和吹塑薄膜一样,在机头前方应安装过滤板、过滤网。......

2023-06-15

2)尼龙6流延薄膜冷却辊温度。3)冷却辊温度为20~40℃。在模唇间隙上,调节为模唇开度是中间部位稍小,两边稍大,依靠机头中的节流棒来调节熔融物料的流动性,使口模全长内的流速达到一致。......

2023-06-15

五层共挤需要3~5台挤出机。可调式分流道装置,设在多层共挤出机机头前,是使多层物料汇合的装置。多层共挤复合膜采用自动调节厚度机头,其机头结构主要为衣架式。各种树脂挤出温度可参照单层流延膜挤出温度。多层共挤膜关键是机头温度的控制。熔体泵配置 多层共挤流延薄膜挤出生产线,每一组分的物料最好配备一台熔体泵,以获得更高......

2023-06-15

将φ 乘以Boltzmann方程的两边,对整个颗粒脉动速度空间积分,获得φ 的输运方程。因此,可以通过假设颗粒的速度分布函数获得颗粒流的应力和能量通量等的表达式,或者用统计平均的办法建立各类守恒型方程来描述颗粒流的平均运动。因此,需要通过一定假设,建立泥沙颗粒相的本构关系。......

2023-06-22

3)挤出母粒料。挤出造粒质量要求1)粒的尺寸规格。各种不同挤出造粒方式的特点和应用范围见表9-2。表9-2 不同挤出造粒方式的特点和应用范围造粒是将树脂及各种助剂经计量、混合及塑炼制成便于成型的密实的球形、圆柱形、立方形颗粒的生产过程,它是塑料制品生产的中间环节。不同的造粒方法各有其优缺点,也各有其适用的树脂种类。......

2023-06-15

按生产原料不同,单丝挤出成型生产设备有多种结构布置方式。图7-28 聚氯乙烯单丝水平挤出成型生产线1—挤出机 2—机头 3—分丝板 4—牵伸装置 5—热水槽 6—第二牵伸装置 7—分丝导辊 8—收卷装置塑料单丝挤出成型原理和特性①塑料材料挤出。无论是单丝或扁丝,其成型原理相同,又都采用加热拉伸技术,可以提高纵向拉伸强度,在日常生活中随处可见。在7.3.2节中将详细介绍。......

2023-06-15

图6-2-2质子交换膜燃料电池膜电极组示意图3.双极板双极板是构成质子交换膜燃料电池质量和体积的主要部分。质子交换膜燃料电池的双极板结构应具有如下功能① 收集传导电流作用。质子交换膜燃料电池双极结构板应具有以下特点① 双极板必须是热的良导体。......

2023-08-20

Fieldview是由全球著名的CFD软件商Intelligent Light开发的一款功能强大的CFD后处理软件。图6-1 Fieldview软件的主界面3.易学易用统一的面板风格,几乎全鼠标操作,点击Create就可完成几乎所有图像。Fieldview12.0软件的主界面如图6-1所示。本章将以该软件基本功能和使用案例为例,进行Fieldview12.0软件的介绍。......

2023-10-17

相关推荐