几种常用板(片)材的成型温度见表6-1。三辊压光机是板(片)材冷却、压光、定厚度的重要设备,其工艺性能直接决定产品平整度和光亮度。为了使板材缓慢冷却,防止因内应力造成板材翘曲变形,三辊压光机的三个辊筒加热是关键。模唇厚度并不等于板材厚度,这是由于熔料离模膨胀、牵引拉伸和冷却收缩,使厚度发生变化。一般模唇厚度要大于板材厚度的10%~20%。如果板材厚度达不到要求,可调节口模温度,也可调节阻力块和口模间隙。......

2023-06-15

(1)一般薄膜的生产工艺。

1)普通PE包装薄膜。

①低密度聚乙烯LDPE。一般采用上吹法生产折径为300至1000mm,小规格折径在300mm以下的,用平挤平吹法生产包装薄膜。可用ϕ45mm的单螺杆机,配用直通式机头吹塑生产,机筒温度为加料段100~120℃、塑化段130~150℃、均化段160~170℃,机头温度为160℃左右。吹胀比2.0,牵引比为5.0,牵引速度为10~20m/min,口模间隙为0.8~1mm,常用于育秧、化肥包装等方面。

②高密度聚乙烯HDPE。加料段温度为130~150℃,塑化段温度为150~170℃,均化段温度为170~180℃,机头后段温度为165~175℃,出口段温度为160~170℃。

2)农用膜。增强大棚农用膜是用LDPE/LLDPE(75/25)为原料,用上吹法加工成折径为2~5m的宽幅薄膜。采用ϕ90至150mm的挤出机,配套旋转机头,机筒温度分五段控制,依次为120~140℃、150~170℃、175~185℃、185~190℃、190~195℃,机头温度分别为185~190℃、180~185℃、175~180℃。

3)聚丙烯PP包装薄膜。PP薄膜具有无毒、质量轻、机械强度大、透明度高、耐热性好等优点,用途广泛,特别适宜服装和精美食品包装,并能作蒸煮袋的基材。适用于下吹水冷生产,可制成折径小于300mm、高透明度的包装薄膜,用ϕ45(或65)mm单螺杆挤出机、配套螺旋机头生产,机筒温度依次为加料段130~160℃、塑化段170~190℃、均化段190~210℃,机头温度后段为200~210℃、出口段为190~200℃。

4)软聚氯乙烯。一般采用单螺杆挤出机,用PVC粒料生产,机筒温度加料段为140~150℃、塑化段为150~160℃、均化段为160~170℃,机头温度后段为160~170℃、出口段为155~165℃。

5)硬聚氯乙烯。加料段温度为150~160℃、塑化段温度为160~170℃、均化段温度为170~180℃,机头后段温度为170~180℃、出口模温度为165~175℃。吹胀比为1.5~2.5,拉伸比为2~5。定型后的薄膜必须有良好的冷却,否则薄膜会发黏。适合食品的包装。

(2)吹胀与牵引 熔融物料从机头口模挤出后形成管坯,应立即吹胀。吹胀包括横向拉伸和在牵引辊作用下的纵向拉伸。吹胀后薄膜获得了双轴取向,强度得到提高,且随取向程度的提高,强度也增大。薄膜的吹胀比ɑ=DD/DK。式中,DD是吹胀后膜管直径(mm);DK是环形口模直径(mm)。薄膜的折径大小由吹胀比ɑ决定。薄膜的牵引比b是指牵引速度和机头环形间隙出料速度之比,即b=VD/VQ。式中,VD是牵引速度(m/min);VQ是挤出速度(m/min)。薄膜的厚度由牵引比决定。

在生产中采用同一规格的机头口模,靠调节吹胀比和牵引比来制作不同折径、不同厚度的薄膜。吹胀比一般控制在1.5~3。吹胀比太小,薄膜的横向强度低;吹胀比太大,膜管不稳定。牵引比一般控制在3~7。牵引比太小,薄膜的力学性能差;牵伸比太大,膜管容易拉断。各种薄膜采用的吹胀比:PVC为2.0~3.0,LDPE为1.5~3.5,LLDPE为1.5~3.0,PP为0.9~1.5,PA为1.0~1.5,HDPE超薄膜为3.0~5.0,收缩膜拉伸膜为2.0~5.0。

(3)冷却定型 薄膜从机头口模挤出吹胀后,应立即进行冷却。若冷却效果不好,则薄膜发黏,甚至影响正常生产,所以,有效的冷却非常重要。生产中一般采用普通风环冷却。若薄膜较厚,为提高冷却速度,可采用双风口负压风环冷却。双风口负压风环可提高冷却效率约25%。冷却效果可由薄膜冷冻线的位置高低来判断。采用风环冷却的薄膜,在刚挤出口模时的管状物是透明的,当冷却到适当温度而产生晶体时(指聚烯烃等结晶性塑料),即失去透明而变得浑浊,浑浊与透明区的交界线被称为冷冻线。冷冻线位置的高低受很多因素影响,低密度聚乙烯实测冷冻线处温度在90℃左右,则冷冻适中,薄膜冷却均匀,表面光滑,薄膜质量好。冷冻线过高,则冷却不足,冷却时间长,薄膜结晶度增加,透明度下降,开口性下降,纵向取向增加。冷冻线过低,则冷却过急,冷却时间短,薄膜易产生内应力,薄膜发脆,横向取向增加,表面粗糙。

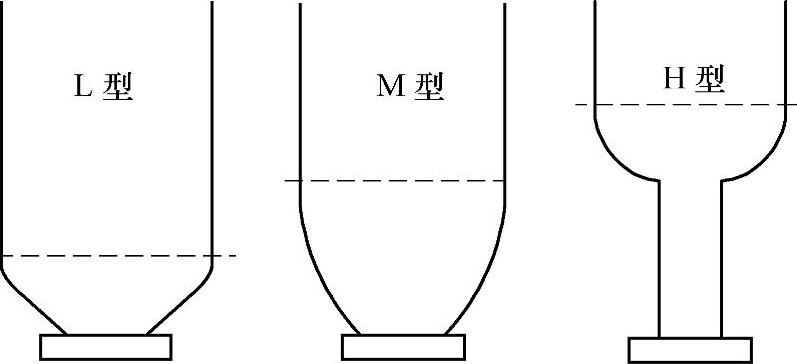

冷冻线高度与泡型和吹胀比之间有密切关系。一方面,吹胀比的大小必须由相应的泡型、冷冻线高度来保证;另一方面,同一吹胀比、同一泡型,冷冻线的高度也可不相同。吹塑薄膜的正常泡型有三种,如图2-27所示,L型纵向定向性强,但纵横向的均衡性最差;H型横向定向性差,纵横向均衡性最好;M型介于L、H型之间。

高冷冻线的H泡型,显示了膜管在冷冻线处骤然膨胀,促使分子发生纵横两向同时取向,这是制取高强度超薄薄膜、双向收缩薄膜、拉伸薄膜的必要条件。一般吹塑薄膜多采用M型。L型仅在制取单向收缩薄膜或拉伸薄膜时采用。同时,泡型的选择要结合设备条件、产品要求、树脂性能及加工过程中的其他因素综合考虑,选定一个合理的泡型。

图2-27 吹塑薄膜的三种泡型

影响泡型的主要因素有吹胀比、牵引速度、冷却条件、风环、料温等,其中吹胀比和冷却条件对泡型的影响最大,牵引速度其次。

(4)薄膜厚度调整 薄膜厚度的调节步骤如下:

1)首先调整口模与芯模环形缝隙,使各处均匀一致,确保厚度均匀。

2)出料后,调整出料速度均匀一致。可通过微调调节螺栓使膜泡厚度均匀。

3)通过调节冷却风环的位置、风量、开度,来测定薄膜冷冻线的合适位置,使薄膜厚度均匀。

4)薄膜局部厚度不均匀时,偏厚处可减少风量,使薄膜径向厚度均匀。

在上述调节薄膜厚度均匀的基础上,通过调节牵引速度可调节薄膜的厚度。

(5)人字板张开角

1)人字板的作用有两个,一是将筒状膜泡展平,送入牵引夹辊;二是使膜泡进一步冷却。膜泡通过人字板时,有一部分会先与人字板接触,而另一部分(人字板两侧)的膜泡则和人字板接触较晚。因此在膜泡圆周方向上就会出现冷却不均匀,从而造成薄膜的厚度不均匀和出现皱褶。所以,在人字板的结构与选材上,既要缓和冷却效果,又要使其散热良好,减少膜和人字板的摩擦。

2)人字板的张开角与薄膜平整度关系很大,张开角越大,产生皱褶的可能性越大。一般人字板的夹角为10°~40°,通常调节在15°~30°。另外人字板张开角的大小还与薄膜厚度有关,薄型膜张开角应减小,厚度较大的膜,张开角应增大。

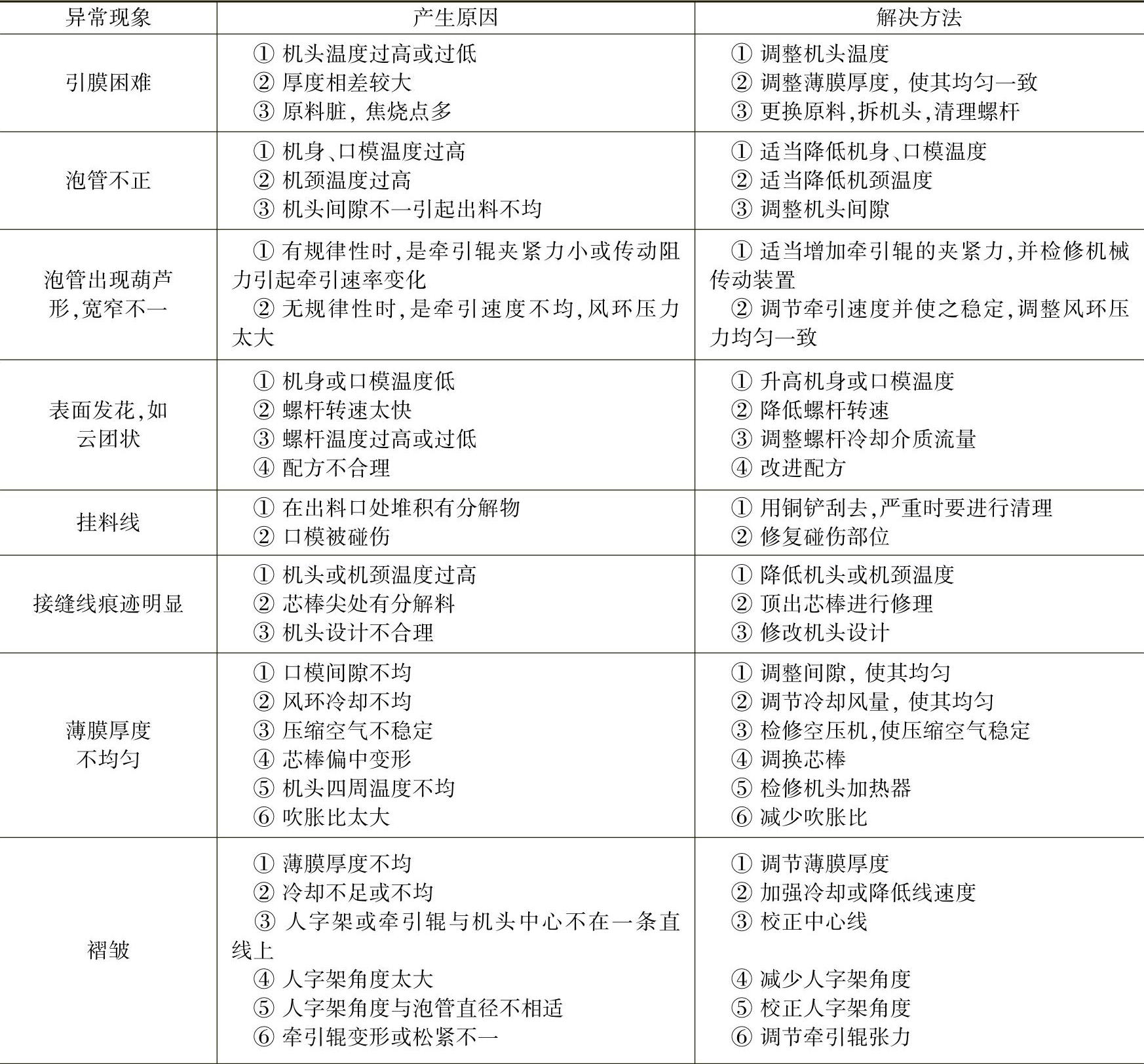

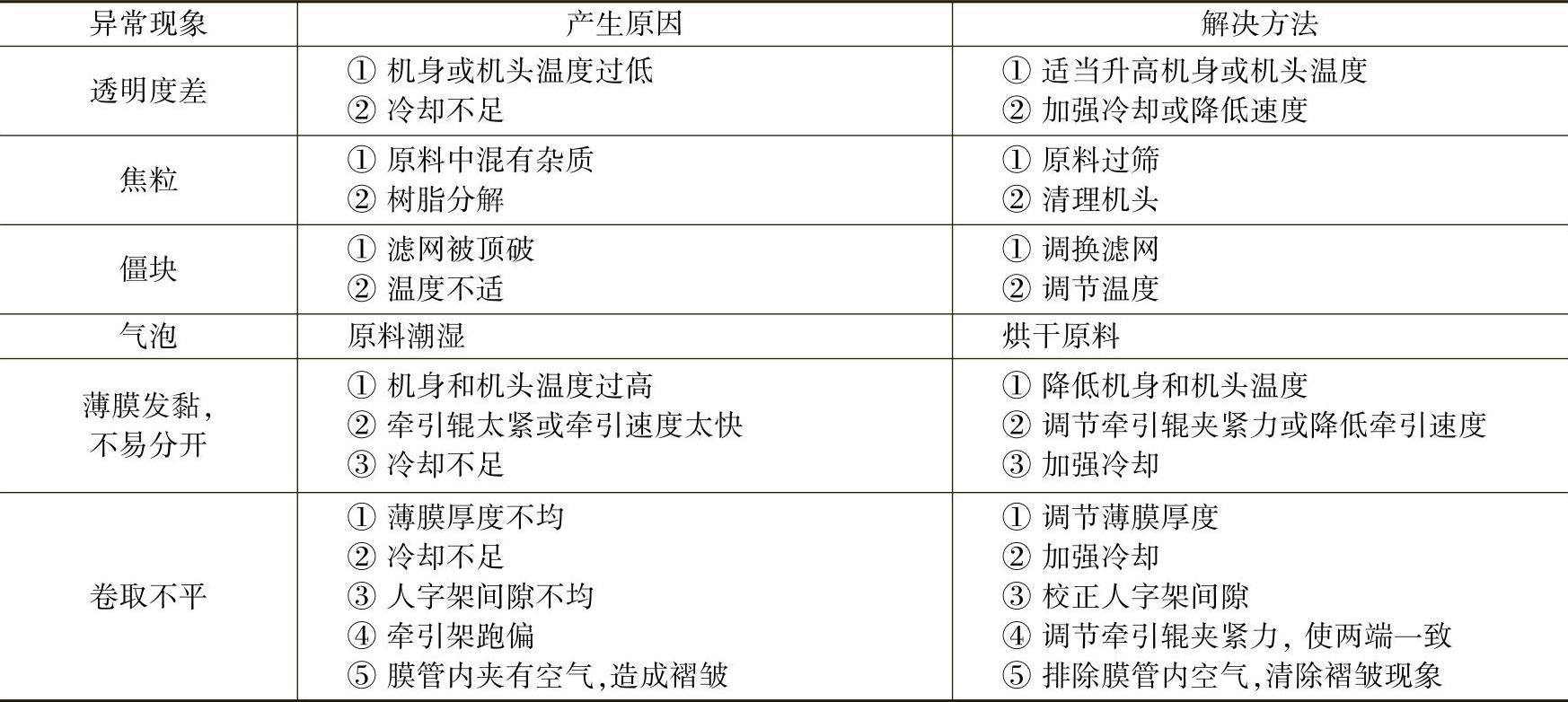

(6)吹塑薄膜生产中的异常现象、产生原因及解决方法(见表2-5)

表2-5 吹塑薄膜生产中的异常现象、产生原因及解决方法

(续)

几种常用板(片)材的成型温度见表6-1。三辊压光机是板(片)材冷却、压光、定厚度的重要设备,其工艺性能直接决定产品平整度和光亮度。为了使板材缓慢冷却,防止因内应力造成板材翘曲变形,三辊压光机的三个辊筒加热是关键。模唇厚度并不等于板材厚度,这是由于熔料离模膨胀、牵引拉伸和冷却收缩,使厚度发生变化。一般模唇厚度要大于板材厚度的10%~20%。如果板材厚度达不到要求,可调节口模温度,也可调节阻力块和口模间隙。......

2023-06-15

塑料注射成型模具设计,涉及成型设备的注射量、最大成型面积、注射压力和锁模力等成型能力,另外,试模时需要成型工艺参数,因此,需要拟定塑件成型工艺方案。某公司塑料制件生产现场使用的注射工艺卡片见表41,注射工艺过程卡见表42,压制工艺卡片见表43。本阶段主要是查阅有关教材、设计手册后,初步选定塑件的成型工艺参数。......

2023-06-30

由图18-1可知,珩磨速度是磨石圆周速度与轴向往复速度的合成,即式中v——珩磨速度;vr——磨石圆周速度;vf——磨石轴向往复速度。粗珩时取较大珩磨压力;精珩则相反。表18-6 珩磨压力3.珩程及越程量的调整由图18-5可知,珩磨头的珩程可按下式计算L=Lw+2a-Lt式中 L——珩程;Lw——工件孔的长度;a——越程量;Lt——磨石长度。......

2023-06-28

电弧喷涂的主要工艺参数有:喷涂电压、喷涂电流、雾化空气压力和流量、喷涂距离。由此可见,电弧电压对喷涂质量影响很大,在保证电弧稳定燃烧的前提下,应选择尽可能低的喷涂电压值。表2-7 常用材料的喷涂工作电压2.工作电流用于电弧喷涂的电源应具有平特性或略带上升的外特性,喷涂过程中,电弧电压保持不变,工作电流随送丝速度的增大而增大。......

2023-06-18

基本工艺参数1)成型温度。2)吹胀成型中空制品的模具温度应控制在20~70℃。4)吹胀比吹胀后制品横向最大直径与坯管直径之比为1.5~3。一般小型中空制品取较大值,大型中空制品取较小值。S表示食品、医药类包装用桶或瓶,H表示未列入危险品的化工类产品包装用桶或瓶。表5-2 中空制品的力学性能要求注:耐内装液和液压试验只限于T类危险品包装用桶。......

2023-06-15

2)硫氮共渗渗硫层只有结合在高硬度的基体上,才能充分发挥硫化物的减摩、润滑作用,因此,实际生产中应用较多的是硫氮共渗和硫氮碳共渗。液体硫氮共渗常用成分为20%NaCl+30%BaCl2+50%CaCl2,或在其中外加5%~10%FeS,并在盐浴底部通入氨气;处理温度为540~560℃,时间为1.5~2h。经℃×h处理,可得到0.02~0.03mm渗层。......

2023-06-24

碳弧气刨工艺参数的选择主要结合以下几个方面来考虑并匹配。若速度太快,易造成碳棒与金属短路、电弧熄灭,使碳棒粘在刨槽顶端,形成“夹碳”缺陷。手工碳弧气刨时,外伸长度过大,压缩空气喷嘴离电弧远,造成风力不足,难以将熔渣顺利吹除,且碳棒易发红折断。表1-8-12 碳弧气刨的工艺参数......

2023-06-26

反应型胶粘剂固化过程是一个化学反应过程,正确选择固化工艺参数是很重要的。此外,反应温度的高低还将影响反应产物的结构与性能,许多胶粘剂具有较宽的反应温度调节范围,因此可以通过调节固化反应的温度参数未达到预定的力学性能。......

2023-06-26

相关推荐