吹塑薄膜机头是保证薄膜厚度均匀的关键设备。吹塑薄膜机头由口模、芯棒、连接体、调节螺栓等组成。图2-13 多孔板结构吹塑薄膜机头设计参数 芯棒式机头如图2-14所示,主要用于吹塑薄膜加工。在机头设计中要注意的事项如下:1)口模间隙。吹胀比值越大,挤出吹塑薄膜的强度越好。吹胀比过大,泡管不稳定,薄膜容易出现折皱现象。正常吹塑薄膜成型时,一般取牵引比在4~6。小机头可设计4个,较大的机头可设计6~8个。......

2023-06-15

(1)芯棒式机头(侧进料)芯棒式吹塑薄膜机头(侧进料)结构如图2-15所示。塑料熔体经机颈压缩后,流到芯棒处分成两股料流,沿芯棒向两侧各自向前流动180°后,在A处重新汇合。汇合后的料流把芯棒包住,流经间隙h(h的间隙要适中),并顺机头环形流道流到口模。在口模定型(平直)段设计了一个缓冲槽,经压力缓冲后再经过一段平直定型段,料流平稳地呈薄管坯状被挤出成膜坯,经压缩空气吹胀成膜。芯棒式机头的优点是机头内存料少,只有一条料流拼合线,不会造成塑料过热分解,并且结构简单,易拆装,比较适合吹塑PVC薄膜。其缺点如下:

1)料流在机头内流速不等,易使薄膜出现厚薄不均匀的现象。

2)在料流拼合处容易产生薄膜厚薄不均匀。

3)芯棒容易产生偏中现象(芯棒与口模不同心)。

4)机头芯棒与口模间隙不易控制。若口模间隙过大,必须要加大牵引比和吹胀比,这样操作比较困难。若间隙太小,又会造成机头反压力大,影响生产效率,达不到产能要求。一般口模间隙取0.1~1.2mm。

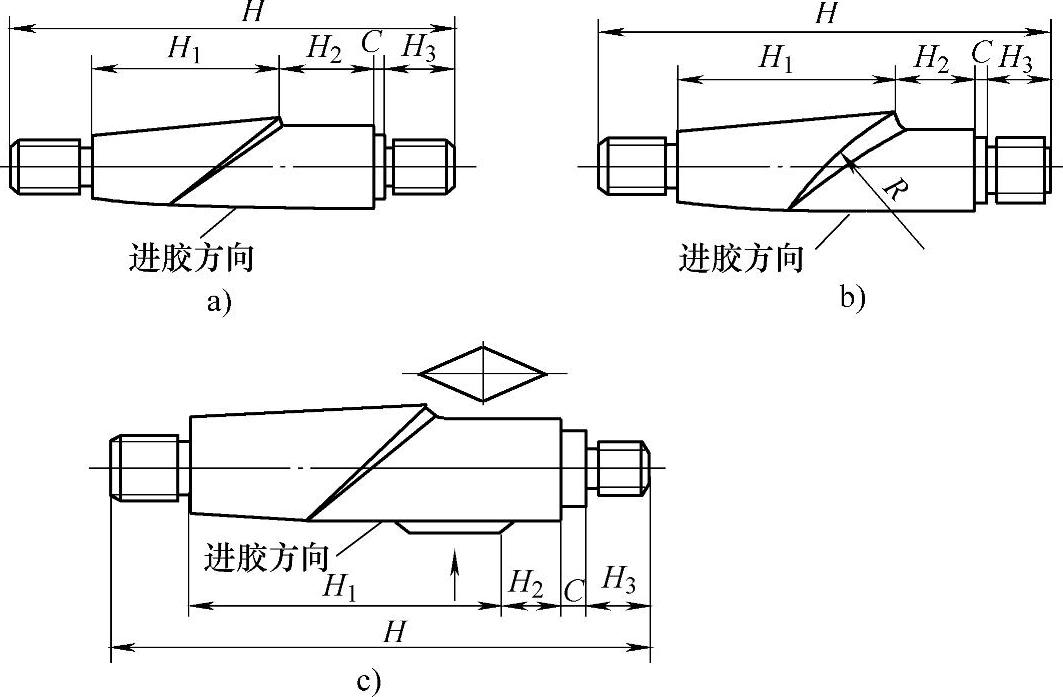

针对上述不足,芯棒设计时采取在进胶位置设缓冲斜槽,使两股料流在A处汇流,并严格控制间隙h。大小适宜的间隙,加上入口斜槽的缓冲作用,可确保熔料周边流速与压力平稳。在芯棒设计方面,可以采用图2-16中的三种设计方式,达到熔胶流速和压力均匀平稳。

图2-15 芯棒式机头(侧进料)结构

1—模具体 2—芯棒 3—口模座 4—螺母 5—芯模 6—压板环 7—调节螺钉 8—口模 9—连接颈 10—螺母 11—进气管

图2-16 芯棒的三种形式

a)偏心芯棒 b)曲线芯棒 c)带阻流装置芯棒 H1—配合段 H2—压缩段 H3—连接段 H—全长 C—定位段 R—曲线半径

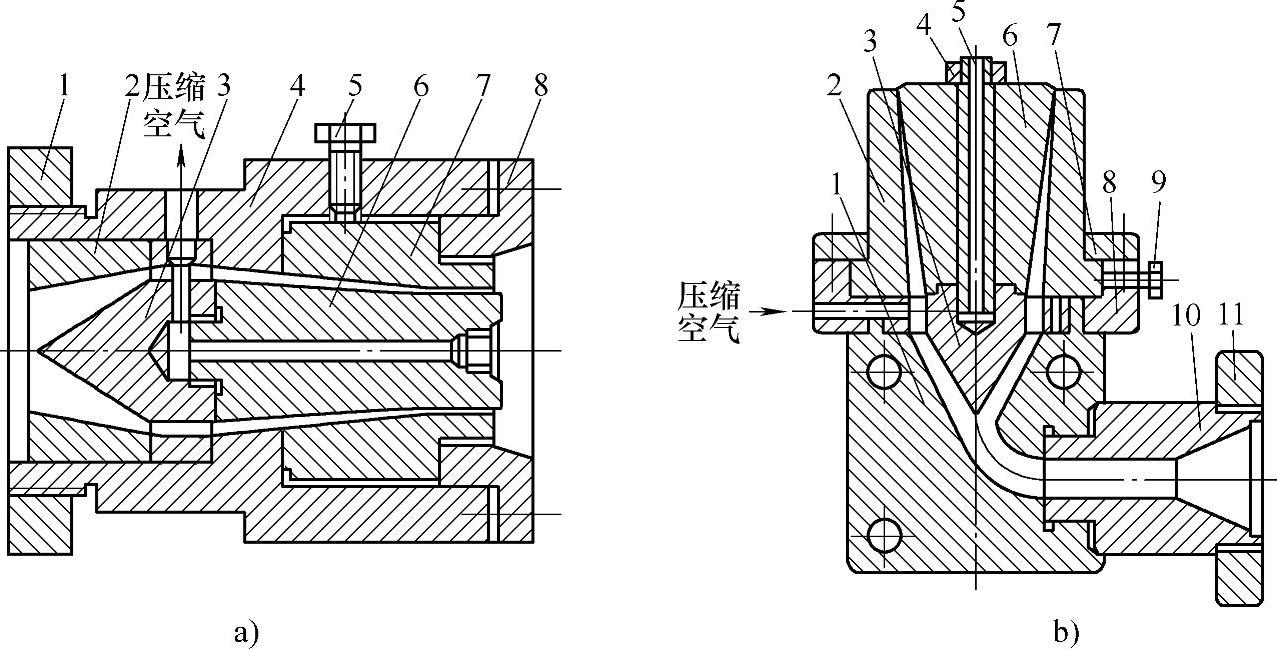

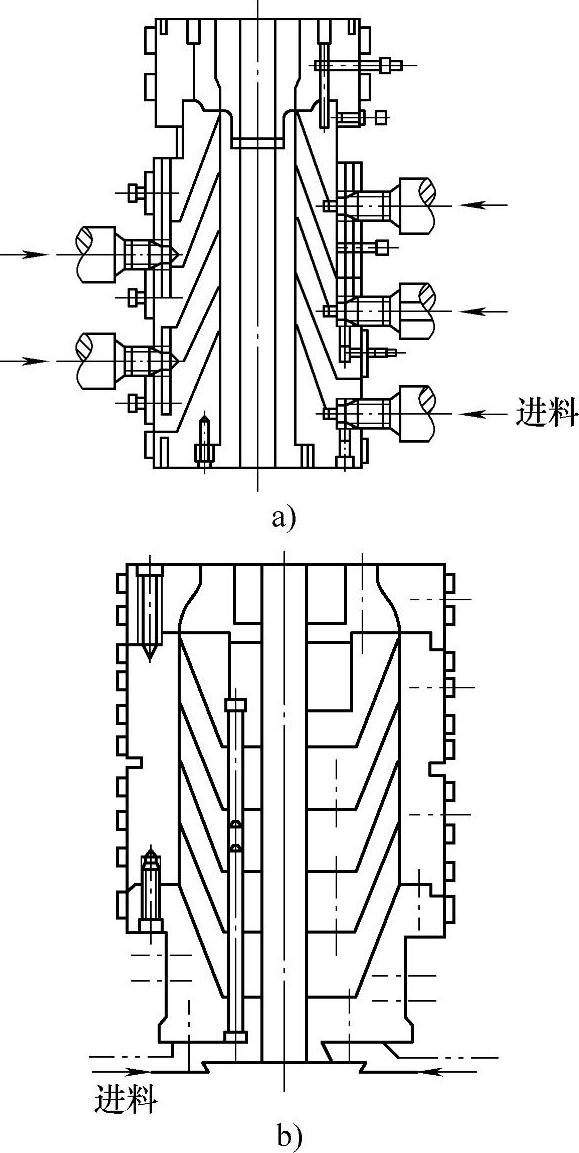

(2)十字架式吹塑薄膜机头(中心进料式)十字架式机头结构有水平式和直角式两种,如图2-17所示。两种机头的基本结构相似,只是进料方向不同,用途也不相同。如水平式机头用在平挤出平吹法上,直角式机头常用在上吹法和下吹法上。

图2-17 十字架式机头

a)水平十字架式机头 1—法兰 2—机颈 3—分流器 4—机头体 5—调节螺钉 6—芯模 7—口模 8—口模压板 b)直角十字架式机头 1—机头体 2—口模 3—分流器 4—螺母 5—连接杆 6—芯模 7—口模压板 8—口模套 9—调节螺钉 10—机头连接器 11—法兰

十字架式机头结构与普通管类机头相似。熔料通过分流器支架后,形成多条熔料接线,对薄膜质量有一定的影响。为了克服这一缺点,一般在芯棒的流道上开设一个或多个小半圆形缓冲槽或凸肩,使料流量、压力进一步平稳,提高汇合料的熔接牢度。这种机头的优点是料流均匀,薄膜厚度比较好控制;芯棒无侧向压力,不会偏中心。缺点是流道空间大,存料多,不适合热敏性PVC塑料生产薄膜。

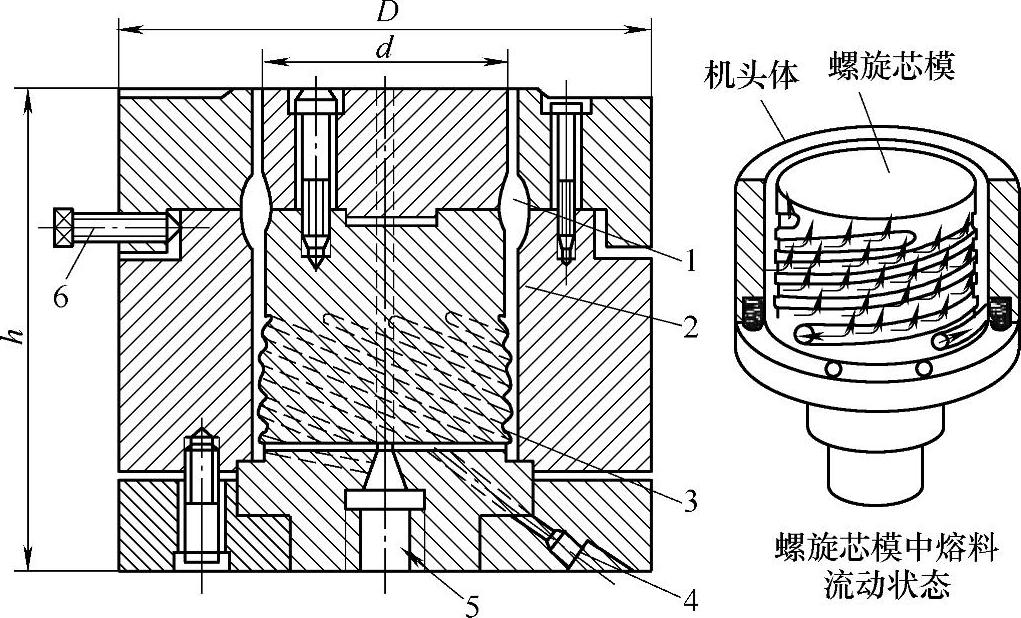

(3)螺旋式吹塑薄膜机头 螺旋式吹塑薄膜机头结构如图2-18所示。熔融塑料在挤出机的作用下,从机头底部中心进入,然后经径向分流孔将熔融料分成3~8股流向各个螺旋槽,使料流改变了一次流动方向。料流进入螺旋槽后继续向前流动,此时料流呈现两个方向的流动。其中一部分料流通过螺纹顶部与模腔之间的间隙作轴向漏流,另一部分则在螺旋槽内继续向前作旋转流动,直到螺旋槽终端,旋转流动的料流趋于零。这样,在芯轴螺旋段料流的运动实际为两个方向,并且各槽的轴向流动料流会产生层流叠加,从而再次使料流方向发生了改变,使熔料在机头内进行了一次混合。然后料流又汇集起来进行压缩并进入定型区缓冲槽,最后流出机头成为管膜坯,在压缩空气的作用下进行吹胀成膜。

技术参数的确定。

1)机头出口处的环形间隙h。机头出口处圆周各点间隙尺寸应均匀一致,且大小应与所生产的薄膜厚度相符,并应与压缩比同时考虑,一般取0.8~1.5为宜。间隙圆的直径与所要求的吹胀比和膜的幅宽有关,在设计时可按膜幅宽分档确定。为使口模间隙均匀一致,还须设置不少于4个的调节螺栓。一般1000mm折径的农用薄膜需6个调节螺栓,更大规格的薄膜所需调节螺栓数量也相应增加。

2)吹胀比。一般应控制在1.5~3.0。吹胀比大,薄膜横向强度高,但会引起蛇形摆动,造成薄膜厚薄不均,产生褶皱。对超薄薄膜,最大可达5~6。不过在生产过程中,必须使压缩空气稳定,以确保吹胀比恒定。

3)牵引比。一般应控制在4~6。牵引比又叫拉伸比,它是薄膜牵引速度与管坯挤出速度的比值。拉伸比大则纵向强度高,但也不能过大,大的拉伸比难以控制薄膜的厚薄均匀,有时还可能把薄膜拉断。

4)定型区长度。如图2-18所示,定型区长度I3,应比环形间隙h大15倍以上,以保证薄膜有稳定的厚度。在定型区域还可根据需要开设1~2个缓冲槽,以消除薄膜的熔流痕。

5)压缩比。一般机头压缩比控制在3~4为宜。

6)径向分流孔及其孔径。径向分流孔的设置,从数量上讲,应根据芯轴的大小凭经验分档次而定,一般情况下以4~6孔为宜。芯轴小取小档,芯轴大取大档。孔径的大小则要根据进料孔径来决定,一般都是凭经验,确定原则是径向分流孔截面积总和略大于进料孔截面积。

7)螺槽消退角ψ和螺旋槽升角β。如图2-18所示,经验数据是ψ=3°30′,β=1°45′。

8)流道扩张角。塑料熔体由流道向成型段过渡,在芯模上形成的倒锥角称为流道扩张角,常取80°~100°,最大不超过120°。机颈的流道截面积应比机头出口的圆截面积大2~3倍,以确保机头流道内具有一定的挤出压力。

9)缓冲槽尺寸。缓冲槽又称贮料槽,通常开在芯模定型段。

螺旋式吹膜机头的优点是槽的入口处可缓冲料流压力,使出口处料流均匀平稳,能提高薄膜的力学性能,消除多股熔料汇合时产生的熔接痕迹。

螺旋式吹塑薄膜机头另一种结构如图2-19所示,其特点是在芯棒中开设3~8条螺纹形流道。熔料从底部中心进入,分两股流向边缘。这两股料流分别注入螺纹的槽中,并沿螺旋槽旋转上升,在出口定型段的前面料流汇合,并在定型段形成膜。这种机头的优点如下:

①在机头内没有料流拼合线。

②机头压力大,薄膜的力学性能好,强度高,透明度好。

③薄膜厚度的均匀性好控制。

图2-18 螺旋式吹塑薄膜机头(一)

d0—进料口直径 d—口模内直径 d1—芯模直径 d2—模体内径 d3—芯轴直径 d4—径向分流孔直径 I2—缓冲槽设置高度 I3—定型区长度 h—出料口环形间隙 b—螺旋槽起始深度 t—槽间中心距离 s—导程 ψ—螺槽消退角 β—螺旋槽升角

图2-19 螺旋式吹塑薄膜机头(二)

1—缓冲槽 2—流道 3—芯棒 4—进气孔 5—熔料入口 6—调节螺钉

④机头的安装操作方便。

⑤机头坚固耐用,使用寿命长。

⑥能生产超薄薄膜。

⑦芯模受力均衡,不会产生偏中现象

缺点是料流在螺旋槽中流动时间长,不适合热敏性材料生产薄膜。

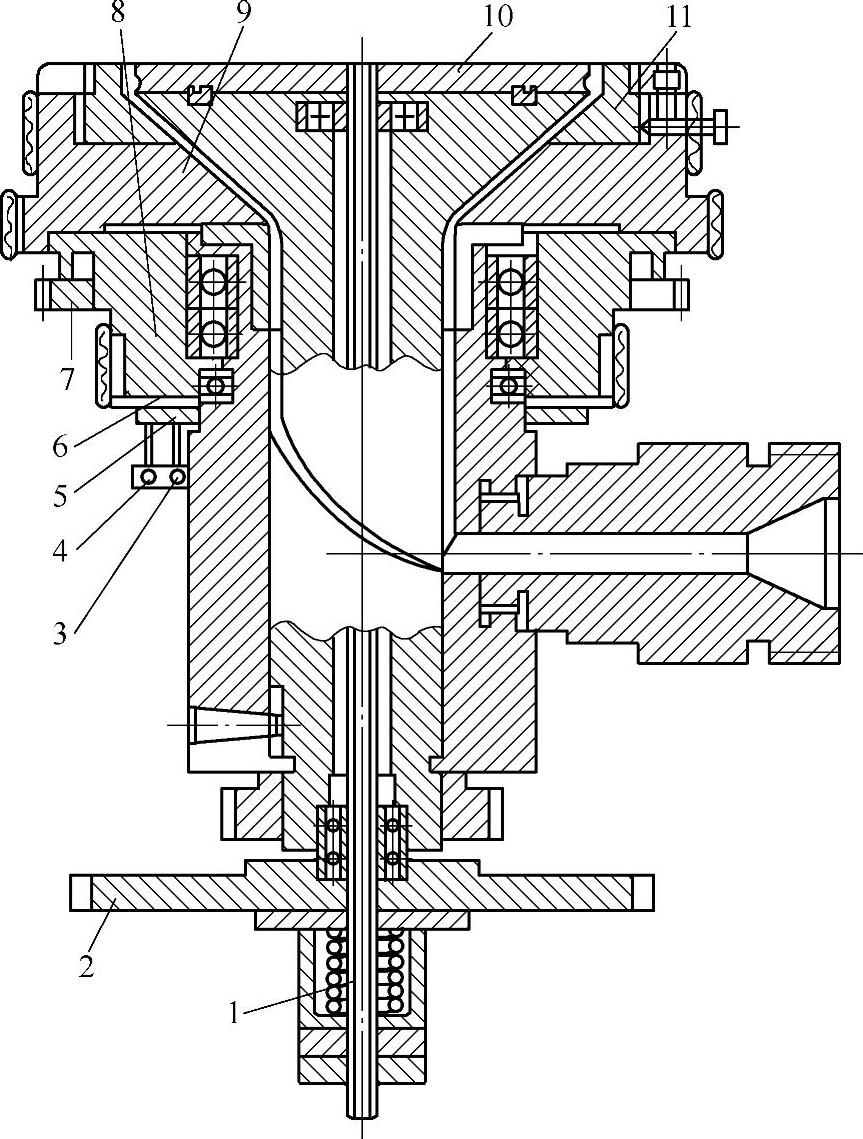

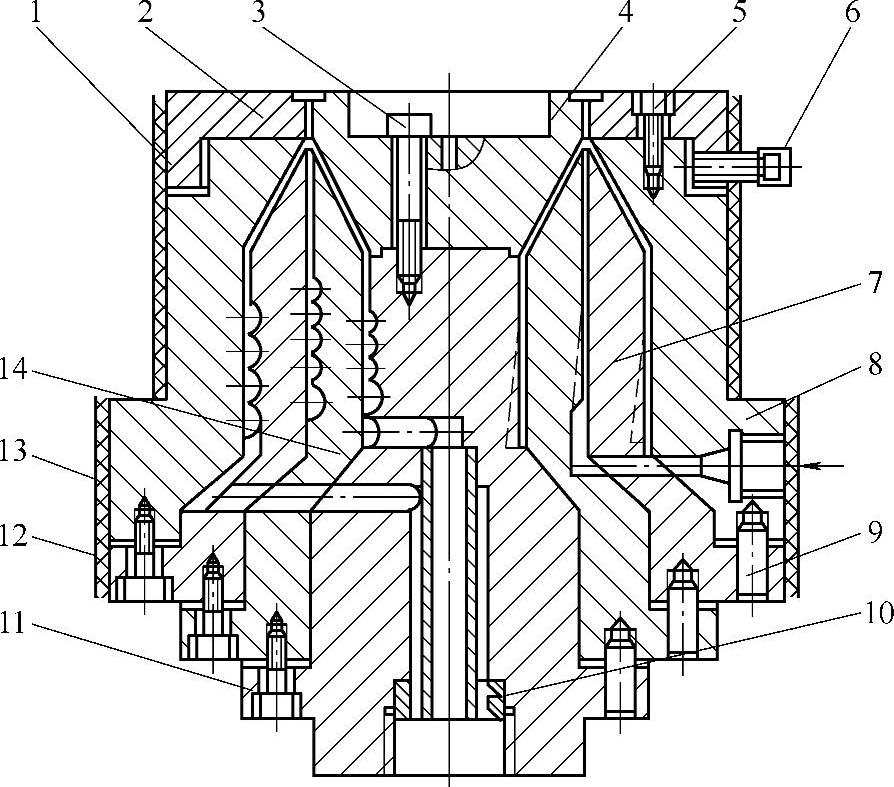

(4)旋转式吹塑薄膜机头 旋转式吹塑薄膜机头是为了提高吹塑薄膜产品的质量而设计的新型机头。它利用口模或芯棒的转动,使口模缝隙中的熔料层压力和流速不等的状况产生一个机械抹平的作用,使薄膜的偏厚部分均匀抹平在口模型腔内,使出口模的管坯厚度一致。同时还可以改善薄膜厚度的均匀性和消除接合线,对宽幅薄膜的生产有好处。目前常用的旋转方式机头有口模旋转芯棒不转的,芯棒转动口模不转的,口模和芯棒一起同向或逆向旋转的。图2-20所示的就是内外同时旋转的吹塑薄膜机头。为了生产厚薄更加均匀的薄膜,通常都采用旋转式机头。当然旋转机头结构复杂,造价较高,并且容易出现漏料,所以在设计时要有可靠的防漏措施。

(5)共挤出吹塑薄膜机头

1)2~3层共挤出机头。共挤出复合吹塑薄膜机头是将不同种类或不同颜色的树脂分别加入不同的挤出机,通过同一个机头同时挤出多层多色的薄膜。复合薄膜可以弥补单层薄膜的缺陷,发挥每层膜的长处,达到取长补短的目的,可得到性能优越的复合薄膜制品。

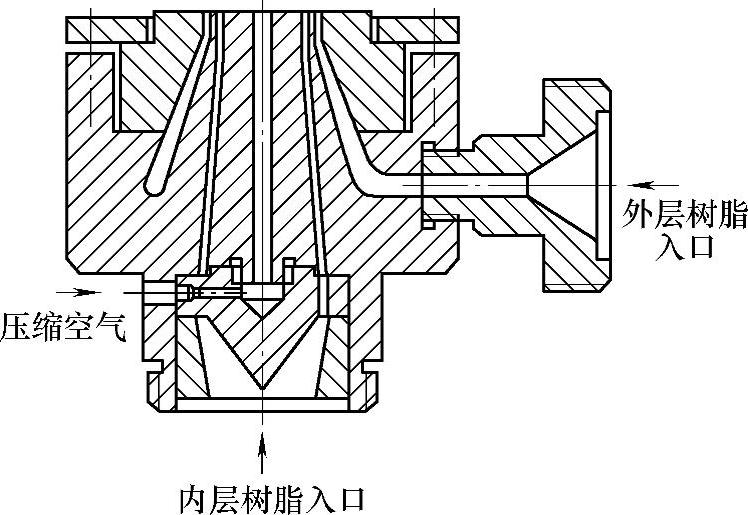

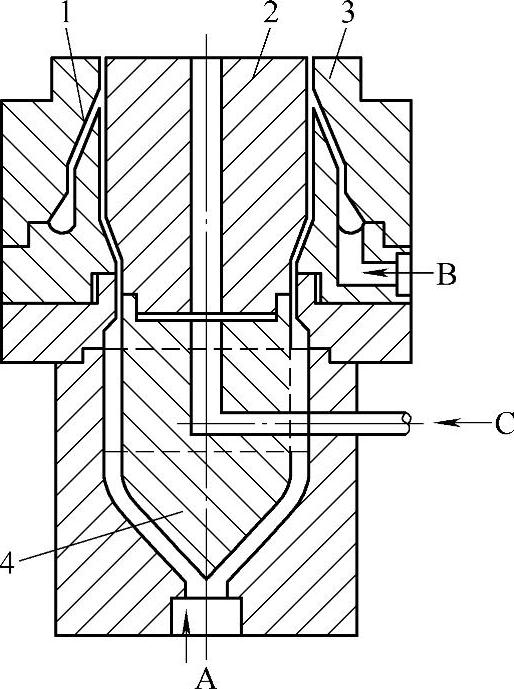

复合机头有模内模外复合两种,图2-21为模外共挤复合机头,熔料在各个完全独立的流道中流至口模,且在离开口模后才汇合在一起。为增加两层的附合力,可在离开口模后的两膜坯之间设置真空(微量)。这种共挤结构外层便于调整。图2-22所示为模内双层共挤复合机头,两种塑料熔体分别从中心A与侧面B处同时进料,经机头内各自的环形流道在口模定型段汇合后挤出。图2-23所示是模内两种塑料分为外、中、内三个层面共挤复合机头,从中心进入的第一种塑料通过分流支架10,分成内、外层两股熔体,再与侧面进入的第二种塑料在口模定型段汇合,并一起被挤出模外。吹塑多层薄膜的关键在机头,其设计的关键是要控制机头中流动阻力的比例,一般要求达到各层薄膜的线速度相等。另一个关键是各层间的粘合度,重点是要控制好温度。

图2-20 内外旋转的旋转吹塑薄膜机头

1—空心轴 2、7—齿轮 3、5—铜环 4—炭刷 6—绝缘环 8—口模支撑体 9—机头旋转体 10—芯模 11—口模

图2-21 模外共挤复合机头

图2-22 模内双层共挤复合机头

1—分流导套 2—芯模 3—口模 4—分流器 A—内层塑料入口 B—外层塑料入口 C—压缩空气入口

图2-23 模内三层共挤复合机头

1、13—加热圈 2—口模 3、5、12—联接螺钉 4—芯模 6—调节螺钉 7—外芯模 8—机头体 9—定位销 10—分流支架 11—内芯模 14—中层芯模

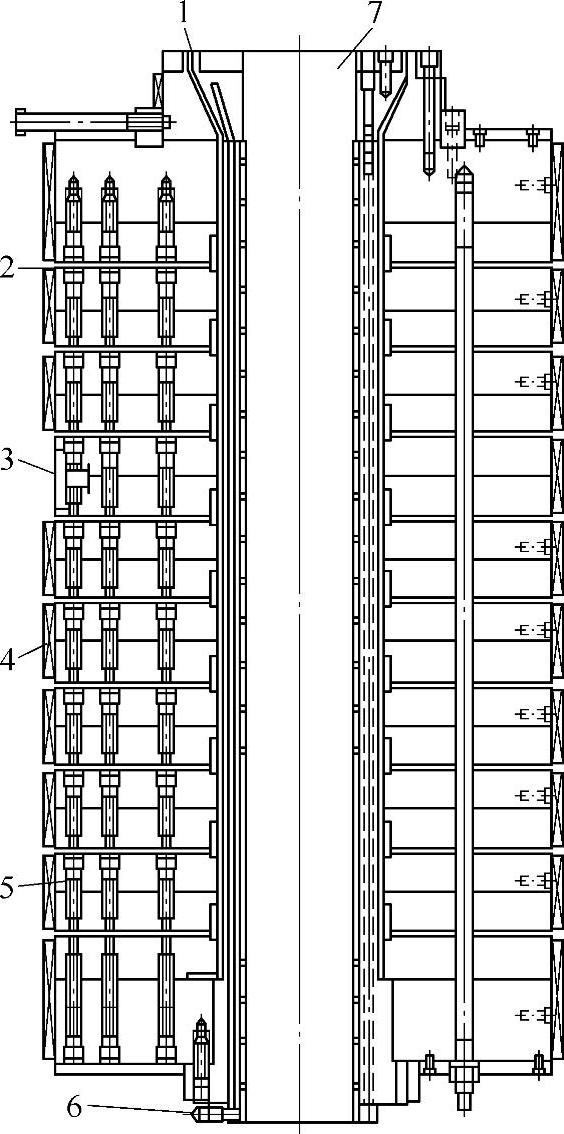

2)多层共挤出机头。用多台挤出机,将不同的塑料通过一个共挤出螺旋式机头吹塑成型多层薄膜。多层膜目前由3~5层已发展到7~9层甚至11层,这样的挤出机头要采用叠加式机头,如图2-24所示。

3层复合膜结构有两种:①PA/粘合层/PE。②EVOH/粘合层/PE。

5层复合膜结构有三种。①LDPE/粘合层/EVOH/粘合层/LDPE。②PP/粘合层/PVDC/粘合层/PP。③LDPE/粘合层/PA/粘合层/LDPE。

7层复合膜结构有两种。①PE/粘合层/PA/EVOH/PA/粘合层/PE。②PP/粘合层/PA/EVOH/PA/粘合层/PE。

还可以把叠加式机头叠加成锥面,即锥形叠加式机头。锥形叠加面比平面叠加面密封性好,强度更高,能承受较大的挤出压力,径向尺寸也小。叠加式机头又分上斜式、下斜式叠加机头。图2-25a所示为上斜式叠加机头,图2-25b所示为下斜式叠加机头。

图2-24 平面叠加式机头

1—模口间隙 2—绝热气隙 3—挤出机进料口 4—独立控制温度的模层组件(10件) 5—层组件联接螺栓 6—膜芯加热器 7—膜泡内冷却用大中心孔

图2-25 锥形叠加式机头

a)上斜式叠加机头 b)下斜式叠加机头

上斜式叠加机头是分层进料,一次分流,适合较小直径机头(ϕ500mm的机头),用在大直径机头上会使熔融料的流动路程过长,引起物料压力损失和分解。下斜式叠加是从机头底部同一平面分别进料,流到相应的层面再进行分流,因此流道最短,并且每层流道螺旋线数量可较多,从而得到均匀的厚度。下斜式叠加机头可实现PVDC或者PA的包覆技术。由于PVDC的强腐蚀性,因此在进机头前需要用EVA包裹。包裹以后的PVDC可以减少其他层塑料高温影响,延长连续生产的时间。PA的包裹主要是为了解决机头难以清理的难题。包裹技术需要增加一台挤出EVA的挤出机。这一技术首先在多层流延膜生产中得到应用。

3)共挤出复合膜的优点。

①生产流程短、能耗少、成本低。

②能充分发挥各种塑料的固有特性,使其在复合塑料中起到应有的作用。

③将硬质材料和软质材料复合,集强度与弹性于一体,构成特殊材料。

④将多孔材料与密实材料复合在一起,使材料性能更加特殊。

⑤可构成品种多、花样新、性能优的各种材料,以适应特殊要求。

⑥共挤出薄膜在包装行业优势更明显。

⑦共挤出复合法生产环境卫生好,无三废产生,无殘留溶剂,卫生可靠。

4)共挤出复合薄膜的缺点。

①共挤薄膜设备比单一薄膜成型设备造价高很多。

②边角料回收困难。

③机头及辅机装置的结构和成型工艺都很复杂。

④共挤出复合只适合热敏性塑料以及塑料之间复合,不能与其他材料复合。

⑤共挤薄膜不能在层间印刷。

5)共挤复合成型注意事项。

①两种或者两种以上树脂之间要有一定的相容性。

②几种树脂的热稳定性要满足要求,不能有一种树脂发生降解现象。

③几种树脂的熔体黏度要接近,相差不能大多。

④几种树脂的熔体弹性模量要接近。

生产共挤复合薄膜的设备与生产单层塑料薄膜的设备基本相同,冷却、牵引、卷取以及拉伸装置均可采用生产单层塑料薄膜的设备。只是需要多台挤出机,规格比单挤出机小,模具很复杂,操作工艺难度大。

吹塑薄膜机头是保证薄膜厚度均匀的关键设备。吹塑薄膜机头由口模、芯棒、连接体、调节螺栓等组成。图2-13 多孔板结构吹塑薄膜机头设计参数 芯棒式机头如图2-14所示,主要用于吹塑薄膜加工。在机头设计中要注意的事项如下:1)口模间隙。吹胀比值越大,挤出吹塑薄膜的强度越好。吹胀比过大,泡管不稳定,薄膜容易出现折皱现象。正常吹塑薄膜成型时,一般取牵引比在4~6。小机头可设计4个,较大的机头可设计6~8个。......

2023-06-15

图3-24所示为PVC波纹管挤出机头结构,图3-25所示为波纹管成型原理。图3-23 直角式软管挤出机头1—芯模 2—机头体 3—口模 4—并紧帽 5—颈接图3-24 PVC波纹管挤出机头结构1—气塞棒 2—口模 3—锁母 4—分流锥支架 5—调节螺钉 6—机头体 7—进气管 8—芯轴 9—芯棒图3-25 波纹管成型原理1—波纹管 2—成型模具 3—口模 4—芯棒图3-26 筛孔式机头双层异形式机头 其挤出原理如图3-27所示,此种机头可用直通式结构,但采用筛孔式结构更好。......

2023-06-15

挤出吹塑法的特点1)挤出吹塑薄膜生产设备占地面积小,设备结构比较简单,项目投资少,投入生产时间短,经济效益较好。挤出吹塑薄膜生产方法 分为上吹法、平吹法、下吹法三种生产方法,如图2-26所示。泡管经牵引辊牵引并进一步冷却定型,成为合格的吹塑薄膜。该机头适用于小规格、厚度适中的薄膜生产,常用原料有聚乙烯、聚氯乙烯、聚苯乙烯等。......

2023-06-15

中空型材挤出机头的典型结构如图4-24所示,长圆柱流道起稳流作用的中空型材挤出机头如图4-25所示。对于简单的异型材机头,也可以将预成型板与口模板合为一块板。a.选择异型材横截面的重心作为挤出中心。这种机头没有死角停滞现象,对敞口式异型材也可采用无型芯和无支架结构。......

2023-06-15

钢管包覆机头 钢管包覆机头结构如图8-7所示。此机头可以对已成型的标准钢管进行包覆生产。图8-7 钢管包覆机头结构1—芯模 2—机头体 3—缩接 4—并紧帽 5—口模 6—包覆层 7—颈接 8—钢管图8-8 涂覆消防管机头结构1—纱管 2—锥头 3—轴承 4—支承辊 5—螺母 6—紧定螺钉 7—内、外涂层 8—口模 9—芯模 10—隔套 11—拉杆此机头在芯模接装一根拉杆,拉杆另一端与锥头相连,纱管从锥头导入由牵引机拉动前行。......

2023-06-15

吹塑薄膜一般用单螺杆挤出机,螺杆直径为45~150mm,长径比通常为20~30。但挤出PVC薄膜时长径比不宜过大,一般取20。生产吹塑薄膜,一般根据所生产薄膜的宽度和厚度选用适合规格的挤出机。吹塑用单螺杆挤出机,大多选用直径为65mm、长径比为20~25、压缩比为3、转速为10~90r/min的一般通用型挤出机就可以了。吹塑薄膜机组按不同材料和不同制品的要求,又有上吹、下吹、平吹三种。表2-1 螺杆直径与吹膜机头直径的关系......

2023-06-15

中空制品机头设计的好坏直接影响制品的质量和生产效率。普遍中空制品挤出机头设计要求1)结构紧凑合理。中空吹塑管状桶坯机头设计要求 中空吹塑管状桶坯机头结构与塑料管材机头结构相似,可参考塑料管材机头结构进行设计。中空吹塑管状桶坯机头的主要技术参数是压缩比、毛坯下垂与膨胀比、吹胀比与毛坯机头的出口间隙。图5-13 中空吹塑管状桶坯机头结构1—口模 2—坯芯 3—机体 4—机颈 5—法兰盘 6—温度计2)毛坯下垂与膨胀比。......

2023-06-15

出风口与薄膜间的径向距离应调节到最佳长度,以得到最好的风速。图2-3 冷却水环结构1—冷却水槽 2—定型管溢流式水冷定型环的内径,主要根据薄膜规格和塑料的性能决定。图2-6 管泡内热交换器式空气内冷装置1—电风扇轴 2—热交换器 3—内风环 4—外风环图2-7 膜泡直径的定径框篮孔线控制系统1—定径框 2—监控阀 3—调节器 4—挤出机 5—节流阀 6—真空式鼓风机 7—外空气调节阀(3......

2023-06-15

相关推荐