芯棒式机头(侧进料)芯棒式吹塑薄膜机头(侧进料)结构如图2-15所示。螺旋式吹塑薄膜机头另一种结构如图2-19所示,其特点是在芯棒中开设3~8条螺纹形流道。图2-18 螺旋式吹塑薄膜机头(一)d0—进料口直径 d—口模内直径 d1—芯模直径 d2—模体......

2023-06-15

吹塑薄膜机头是保证薄膜厚度均匀的关键设备。其作用一是将熔融塑料通过机头型腔口模成型为均匀密实的、厚薄一致的膜管,并能在一定的压缩空气下吹胀成薄膜型坯;二是使机头型腔产生一定的压力,确保熔融塑料连续不断且均匀密实地从口模挤出。吹塑薄膜机头由口模、芯棒、连接体、调节螺栓等组成。

(1)多孔板(过滤板)在挤出机机筒与薄膜机头连接处,也就是螺杆出口端设有多孔板和过滤网。其作用是阻止混杂在塑胶原料中的杂质和在机筒中还未完全熔化的塑料粒子进入型腔流道,堵塞口模;同时,使机筒内被螺旋挤出带螺旋运动的料流变为直线运动的料流进入机头型腔。由于多孔板和过滤网的阻压力,使背压加大,型坯更加密实,形体更加稳定。

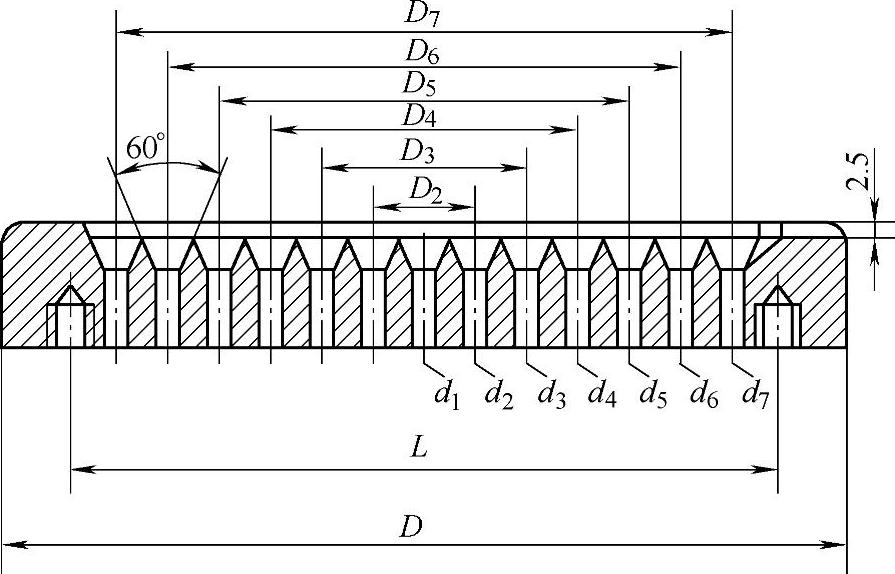

多孔板又叫分流板,安装在机筒的前端,其结构如图2-13所示。多孔板装入机筒端的外圆应倒圆角,以便于装配。进料边小孔都倒锥角,以消除进料口死角。小孔和小孔锥角要尽量光滑,保证料流顺畅没有阻力。多孔板靠外面一侧在周边钻有螺纹孔,便于取出拆卸清洗残渣。孔眼通常以中间疏、边缘密的方式分布,孔径为2~5mm,孔眼面积为平板总面积的50%~70%。过滤网采用1~5层、60~120目的不锈钢丝或铜丝网。当选用不同目数的网组合使用时,目数大的网放在中间,目数小的网放在靠多孔板平面这一侧,用来保持强度。多孔板的厚度为机筒内径的1/3~1/5。多孔板的材料多用不锈钢。常用吹塑薄膜的过滤网目数组合形式有:PE 60/80/100,PVC 60/80,PP 80/100/120。通过改变滤网的层数和(或)目数,可适当调节机头的挤出压力。

图2-13 多孔板结构

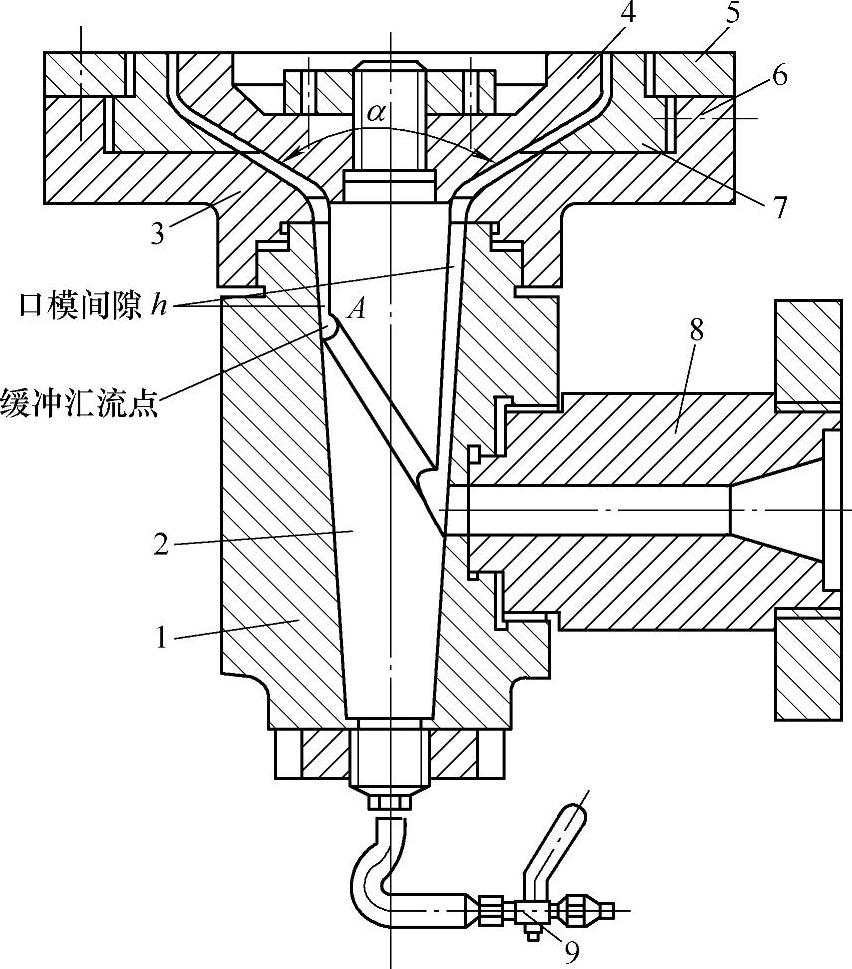

(2)吹塑薄膜机头设计参数 芯棒式机头如图2-14所示,主要用于吹塑薄膜加工。熔融塑料从机筒经多孔板压缩后流至芯棒分成两股料流,沿芯棒尖的斜刀口流向对面A处,又汇合再沿环形缝隙挤成管坯。在芯棒中心可通入压缩空气,使管坯吹胀成膜管。在机头设计中要注意的事项如下:

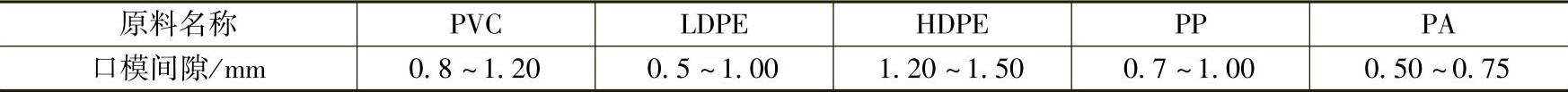

1)口模间隙。口模间隙是指口模与芯棒装配后,口模内径与芯棒外径之间的距离h,它是薄膜制品厚度、吹胀比和牵引比值三者的乘积:h=ɑbs。式中ɑ是吹胀比;b是牵引比;s是薄膜厚度(mm)。为使间隙均匀一致,应设置不少于4个调节螺栓,以便随时调节。挤出吹塑薄膜不同原料时的口模间隙见表2-3。口模间隙过小会使料流阻力过大,造成产量低。口模间隙过大,就必须加大吹胀比和牵引比,才能保证薄膜厚度值。过大的牵引比和吹胀比在生产中会使泡管不稳定,容易起皱和折断,使厚度控制非常困难

图2-14 芯棒式机头

1—模具体 2—芯棒 3—口模座 4—芯模 5—压环 6—调节螺钉 7—口模 8—连接颈 9—进气阀

表2-3 挤出吹塑薄膜不同原料时的口模间隙

2)吹胀比。吹胀比是指膜坯经吹胀后泡管直径与成型模具的出料口模直径之比。

吹胀比应根据原料来决定。PVC和LDPE的吹胀比取1.5~3,HDPE的吹胀比取3~5,PP和PA的吹胀比取0.9~1.5。吹胀比值越大,挤出吹塑薄膜的强度越好。在吹塑过程中,压缩空气要保持稳定,才能保持恒定的吹胀比。吹胀比过大,泡管不稳定,薄膜容易出现折皱现象。

3)牵引比。牵引比是指薄膜泡管被牵引的速度与熔融态膜坯从口模被挤出速度之比。牵引比大,成品膜的纵向拉伸强度好。正常吹塑薄膜成型时,一般取牵引比在4~6。如果吹塑薄膜成型用高密度聚乙烯原料时,这个比值还可大些。增大拉伸比(牵引比)薄膜的纵向强度会随之提高,但不能过高,否则难以控制薄膜的厚薄均匀度,甚至会把薄膜拉断。一般牵引速度就是牵引辊的表面线速度,而挤出速度就是熔体离开口模的线速度。

4)定型段长度。定型段的长度是指缓冲槽部位至口模出料口的距离。这个值的大小对制品薄膜厚度的均匀性有影响。一般取定型段长度L=(12~20)S。式中S是口模与芯棒的间隙(mm)。在定型区长度范围内可开设一个缓冲槽,也可设阻流凸台肩,它们都设定在定型区的入口处,目的是消除或减少薄膜的熔接纹和熔流痕迹,改善膜坯流动的均匀性,提高薄膜的力学强度。

5)分流线。分流线是物料进入机头芯棒后至芯棒尖合流处(A点,见图2-14)的这段流动轨迹,原则上应使物料到达机头出口部分各点的流动距离相等,料流压力速度平稳。

6)压缩比。压缩比是指机头进口部分的横截面积与机头出口部分的横截面积之比。一般取3~5为宜,压缩比过大增加阻力,压缩比过小制品不密实,若是十字机头还会产生熔合线。

7)成型模具熔料入口。入料口直径就是熔料从机筒多孔板通过后进入成型模具口处的直径。入料口直径过大时,熔料在模具内停顿时间过长,料易分解;入料口直径过小,模具出料容易波动,造成质量不稳定。通过入料口进入芯棒时,熔料分成两股沿斜线流动,斜线可设计成凹圆形缓冲槽,如图2-14所示。熔料在A处汇合,这个斜凹槽起缓冲压力的作用。经缓冲后的料流把芯棒包住,流经间隙h(h的间隙要适中),并顺机头环形流道流到口模呈薄管坯状被挤出口模。

8)机头内腔流道应呈流线型,不允许在机头内腔出现急剧性缩小,更不能有死角和台肩的停滞点、区,同时内腔要求光滑,表面粗糙度Ra值应在0.4以下。这样料流才能顺畅,出口压力、流量、流速也才能均匀平稳。

9)在满足力学条件下,机头的设计应做到结构紧凑、连接严密、不易漏胶、拆装方便、易于清洗和更换零件、传热均匀、出料平稳。

10)选材合理,机头要选用耐磨损、抗腐蚀、抗拉强度好、硬度较高的钢材制作,口模、芯棒应选用加硬调质不锈钢制作。

11)膜泡冷却降温的方式。一般吹塑膜冷却多采用风冷;对透明度要求高的聚丙烯吹膜应采用水冷却;对较大直径膜泡为加快冷却速度,应采用膜泡管内外同时用风冷却。

12)调节螺钉。为了消除口模与芯棒的偏中现象,需设计4~8个调节螺钉。小机头可设计4个,较大的机头可设计6~8个。

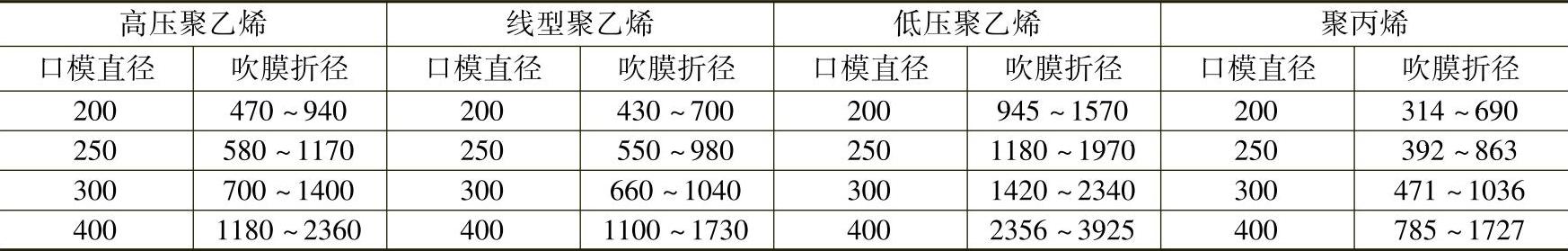

13)成型模具口模直径的确定。模具口模直径与不同塑料吹膜折径的尺寸关系见表2-4。

表2-4 模具口模直径与不同塑料吹膜折径的尺寸关系(单位:mm)

(续)

14)模具结构的选定。聚乙烯与聚丙烯吹塑薄膜由于性能稳定,熔料的流动性能好,可用任何吹塑膜机头,而聚氯乙烯、聚苯乙烯、聚酰胺和聚碳酸酯应优先选用芯棒式模具。

芯棒式机头存料少,不易过热分解,特别适合PVC料,另外结构简单,加工制造容易,接缝线少。但也存在不足之处,流道中经直角转弯,会造成各处流速不同,导致薄膜厚度不均。一般应在芯棒上设计芯棒尖和分流线,使物料各点流动距离保持一致。为防止芯棒汇合处产生接缝问题,可在直流段部分设计缓冲槽或阻流台肩,使熔融料流压力、速度更加平稳。

(3)吹塑薄膜机头的设计要求

1)薄膜机头的口模间隙h,一般为0.5~1.5mm。此值既不能太大,也不能太小。太小会造成机头压力增大,影响吹塑薄膜制品产量;太大会影响吹塑薄膜厚度的均匀性。

2)芯棒上的定型区,也就是直线段的长度应比环形缝隙尺寸值大15倍以上,才能保障出料的稳定性。

3)为保证熔融物料均匀挤出口模,除要求口模环形缝隙尺寸均匀一致外,还可以在出口定型直线段设置1~2个缓冲槽,使流道压力更加平稳。

4)要尽量减少分料斜面上的料流差距,确保料流在模具型腔中畅通无阻,整个型腔流道内无死角和滞流区,防止造成料流受阻而发生料流分解现象。为了让从斜面进入的熔融胶料压力更加平稳,可在斜面上设置斜面缓冲槽,缓冲后的料流将更加平稳。

5)机径流道的断面积应比口模的环状缝隙截面积大3倍以上,以确保机头型腔对口模形成一定的挤出压力,同时还应设计足够的压缩比,一般压缩比控制在3~5为宜。

6)小型机头的口模调节螺栓设计4个,较大机头的调节螺栓一般设计6~8个,其螺栓直径也应较大,以确保螺栓的强度和刚度。

7)螺旋芯棒的沟槽应沿挤出方向,且由深逐渐变浅直到消失。

8)芯棒的尖处,应设计合理,防止在此处积胶造成胶料分解碳化。

9)芯棒、口模材料应具有足够的刚度和强度,防止模具在高温高压下变形,引起口模间隙变化和芯棒偏离。芯棒、口模最好用预硬调质钢制造,防止变形。

10)机头型腔流道要求加工光滑。如果镀硬铬,镀层厚度为0.02~0.03mm。

11)机头结构设计要紧凑、结实、牢固,防止拆卸、装配、搬运过程中碰伤损坏。

12)零件结合面应平整光滑,接触良好密实,防止漏胶。

13)为了稳定地挤出制品,排除因熔体压力、电压、温度等原因引起的挤出波动,(这种挤出波动能引起制品的几何尺寸发生变化),可在机头主流道接口处安装熔体泵,用于平衡稳定补偿变化造成的影响。

芯棒式机头(侧进料)芯棒式吹塑薄膜机头(侧进料)结构如图2-15所示。螺旋式吹塑薄膜机头另一种结构如图2-19所示,其特点是在芯棒中开设3~8条螺纹形流道。图2-18 螺旋式吹塑薄膜机头(一)d0—进料口直径 d—口模内直径 d1—芯模直径 d2—模体......

2023-06-15

12)应避免异型材表面产生收缩痕。收缩痕通常出现在加强筋的反面或壁厚位置,它是由物料的收缩差异而引起的。为防止出现收缩痕,保证外观质量,在制品设计中应尽可能使壁厚均匀。图4-18 内外转角部分的半径图4-19 制品表面防止收缩痕的方法14)为使制品稳定挤出,排除因熔体压力、电压、温度等原因引起的挤出波动所带来的制品几何尺寸的变化,在机头的主流道配备熔体泵接口,用于稳定挤出熔体的进模压力和速率。......

2023-06-15

3)带弹性装置的造粒机头,弹簧的硬度不应低于50~55HRC,连续工作不应发生残余变形,能保持足够的弹性。6)设计时应参考管材设计的通用要求和参数。尤其是再生造粒机,其原料是旧杂废料,夹有大量杂质,必须用多孔板过滤网隔离,以阻止杂质进入机头。液压驱动式换网装置是目前应用较多的一种换网装置,其结构如图9-23所示。10)在满足强度的条件下,结构要紧凑,与机筒连接要严密,易于拆装。......

2023-06-15

中空制品机头设计的好坏直接影响制品的质量和生产效率。普遍中空制品挤出机头设计要求1)结构紧凑合理。中空吹塑管状桶坯机头设计要求 中空吹塑管状桶坯机头结构与塑料管材机头结构相似,可参考塑料管材机头结构进行设计。中空吹塑管状桶坯机头的主要技术参数是压缩比、毛坯下垂与膨胀比、吹胀比与毛坯机头的出口间隙。图5-13 中空吹塑管状桶坯机头结构1—口模 2—坯芯 3—机体 4—机颈 5—法兰盘 6—温度计2)毛坯下垂与膨胀比。......

2023-06-15

挤出吹塑法的特点1)挤出吹塑薄膜生产设备占地面积小,设备结构比较简单,项目投资少,投入生产时间短,经济效益较好。挤出吹塑薄膜生产方法 分为上吹法、平吹法、下吹法三种生产方法,如图2-26所示。泡管经牵引辊牵引并进一步冷却定型,成为合格的吹塑薄膜。该机头适用于小规格、厚度适中的薄膜生产,常用原料有聚乙烯、聚氯乙烯、聚苯乙烯等。......

2023-06-15

机头技术参数包括压缩比、分流梭头部圆角半径及口模的过渡压缩角、拉伸比和口模定型段长度等。5)管材拉伸比。管材拉伸比是指口模定型段的环缝隙面积与管材实际截面积之比。表3-10 几种常用硬、软管材拉伸比管材机头设计要点1)根据不同的管子品种和挤出材料性能特点,确定机头结构。10)合理设计加热装置,确保机头各部位加热均匀。13)合理地设置阻流区和缓冲区,使物料沿口模圆周各点流速一致。......

2023-06-15

在工业生产中,有各种需要进行薄膜卷绕的机械,如生产塑料薄膜和金属薄膜机械、造纸机械,以及覆膜机械等。完成后要求线迹顺直,两端省尖细而尖;熨烫平服,省尖处无泡,正面无坐势,不露线迹。......

2023-06-24

管材机头口模、芯棒主要技术参数 口模和芯棒是形成管材内外表面的部件,口模结构如图3-29所示,芯棒结构如图3-30所示。3)管材机头芯棒压缩段长度l2。口模定型段长度L1,应保证分支的料流完全汇合无接缝,又密实。口模定型段长度与产量、质量的关系见表3-11。表3-12 口模定型段长度、芯棒定型段长度与几种材料管子厚度t的关系6)管材机头的拉伸比。表3-13 几种塑料管材的拉伸比7)管材机头口模内径和芯棒外径的确定。......

2023-06-15

相关推荐