塑料异型材挤出是由一条生产线来完成的,生产线包括单、双螺杆挤出机、异型材机头、真空定型装置、风冷或水冷却装置、牵引装置、切割装置、堆料装置或料台等。当型材断面积小,每米重量小于250g时,只能用单螺杆机生产;型材截面积大时,建议选用双螺杆挤出机。3)异型材用双螺杆挤出机时,可直接用混合搅拌均匀的粉料挤出成型,但机筒温度控制和单螺杆挤出机不一样。......

2023-06-15

型材的高速挤出技术是一项较严密的系统工程,从挤出机的选择、机头的设计、辅机的配套、原料的配方、工艺参数的设定调整都要科学、合理、先进、协调,所有这些是高速挤出的手段和保证。挤出速度是以线速度衡量的。

(1)挤出机 生产小管材用的单螺杆挤出机,一般对ϕ30以下的小管(软、硬)都可以实现高速生产。但是在现有基础上要实现真正意义的高速生产,虽然管材口径小,但它的挤出吨量不能小,这样就要大幅度提高吨位产量,一般软管能达到20m/min甚至更高,硬管挤出成型速度可以低些。这样对小管配套ϕ50~ϕ60mm的常规螺杆就可以了,高速挤出线则要配套ϕ70~ϕ80mm螺杆挤出机。因要提高螺杆转速,原料就会过度剪切难保证质量。这样在转速维持不变的情况下,可加大塑化量和挤出量,也就是加大挤出机规格。再就是加长螺杆,采用30~35的长径比,螺杆形状采用混炼效果好的螺杆设计(分离型带混炼组件),适当加深螺槽深度,增大挤出量。大点的管材和异型材挤出可选用锥形双螺杆或平行双螺杆挤出机,这样异型材挤出线速度可达3m/min以上。

(2)高速挤出机头 在机头设计上采用螺旋式机头,因螺旋机头虽然加工困难,但能提供较大的机头阻力,可保证机头压力的稳定性和制品的密实度。为克服加工难度大的缺点,可用一个机头体,通过更换口模、芯棒、定径套生产出多个品种(ϕ63以下)。高速挤出在设计口模、芯棒时拉伸比要适当比普通管大一些。有足够的拉伸比,一是管子强度好,二是可避免管材的壁厚超差。高速生产线的冷却定型也非常重要,由于高速挤出生产,定径套和冷却水槽都要大大增长,定径套用黄铜制作,软管采用自动换卷的双工位收卷机,冷却水的温度要控制在20℃以下。

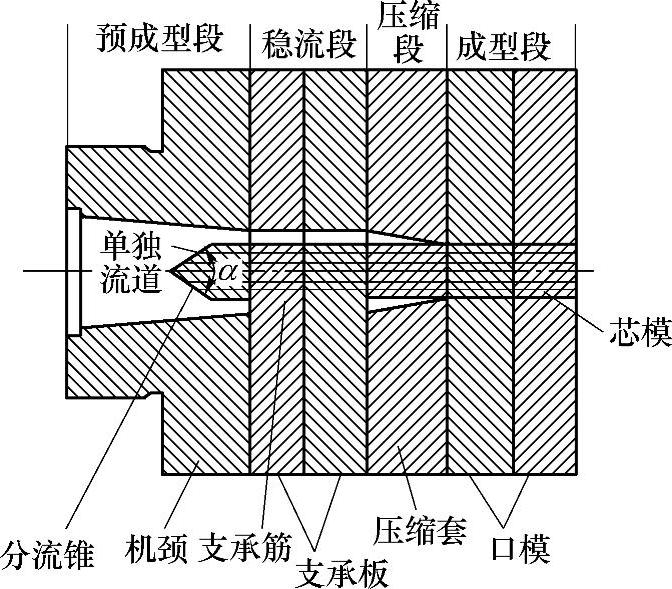

1)高速挤出机头的特点。机头又称模头,通常由机颈、分流锥、支承板、压缩套、口模、芯模等几个主要部件组成,高速机头与普通机头不同之处如下:

①在相同的机头长度内缩短了容易引起形变和紊流的压缩区段,增设了稳流区段,使料流在机头内容易形成稳定流动。

②在进入机颈的预成型区段前增加了过渡区段,这样在料流通过该区段后除了达到初步有序流动外,还有较大的背压,相对隔开了机头内、外料流的影响,减少了刚从挤出机出来的不稳定料流对机头内稳定料流的影响。

③挤出口模平直段较短,约为普通机头的0.7~0.9倍,同时口模入口处有较大的空间。

④有较大的拉伸比,并随制品结构、物料配方的变化而不同,一般在1.02~1.12之间选取。对制品不同形状横截面分开设置流道,以减少界面应力,防止流道压力干扰。

2)高速挤出机头的结构。

①高速挤出管材机头结构。如图1-35所示,第一部分为预成型段,由机颈、分流锥组成;第二部分为稳流段,由支承板构成;第三部分为压缩段,由压缩套和芯模压缩部分组成;第四部分为成型段,由口模板和芯模的平直段构成。这种流道内的熔融料挤出过程由厚到薄变化,使塑化更均匀,并形成了一定的压缩比,有足够挤压力、挤压速度、挤出量和可靠的密实度,有利于消除支承筋所产生的熔接痕,从而得到塑化均匀、内应力小、形状合理的型坯。

②高速挤出异型材机头结构。图1-36所示为高速挤出异型材机头结构,在相同的机头长度内缩短了容易引起形变和紊流的压缩段,增长了稳流段,使料流在机头内能最大限度地形成稳定流动。由于稳流段比锥面的压缩段长得多,相应地压缩段较短,因此不容易产生紊流,进入口模后能较快、较好地消除形变应力,有利于型坯的定型和产品的物理力学性能稳定。稳流段加长设计两块支承板,后支承板固定分流锥,前支承板固定芯棒。

图1-35 高速挤出管机头的基本结构

图1-36 高速挤出异型材机头结构

另外一个不同处是由于芯模是平直走向,无角度,因而缩小了分流锥径向的尺寸,也相应减少了分流锥角度,有利于减少料流阻力、预防高聚物降解、方便提高挤出线速度。

还有一个特点是在芯模内开设了单独供料的流道腔,专门用于给型材内筋供料,使它们在通过预成型区后各走各的道,只是在离开机头口模时才合到一起。这样在口模合流有利于减少模内料流的界面应力,且形变应力小,有利于提高线速度。

3)高速挤出机头设计的几个技术参数。

①流道。一般为各自独立流道,面与面、沟槽、内筋等都是用0.5~1.0mm厚的分隔筋隔开,这种分隔使料流在料道腔中不窜位,从而减小了料流的界面应力,对今后的修模、改模也方便。

②口模尺寸放大率。放大率一般在5%左右,这样挤出产品放大率小,其拉伸量也较小,拉伸小的产品残留料应力也较小。由于放大率小,定型模与机头靠得很近,较小的拉伸比就定型为产品,型材残留应力小,力学性能有所提高。

③挤出机头压缩比。在保证制品密实的情况下,机头压缩比常选择比普通机头略小,约为2.5~4,一般选择较小的压缩比。若压缩比大,因压力过大,挤出量减小,物料滞留时间长会使物料变黄,离模料坯膨胀更大,残留应力大,对高速挤出不好。所以选择偏低的压缩比。

④口模平直段长度。口模平直段过长,机头压力过大,挤出效率低,不利于高速挤出。一般高速挤出平直段长度为常规挤出长度的70%~90%,或者大约是口模间隙的30倍。

⑤口模横截面型腔尺寸。物料离模时有熔体的膨胀现象,牵引拉伸有收缩作用,进入定型模遇水冷却又要收缩,所以口模的横截面型腔尺寸要选得适当。截面型腔尺寸过小,型坯通过拉伸收缩变小,进入定型模就无法充满型腔并贴近定型模通过抽真空吸附成合格产品。只有口模横截面型腔尺寸适当,定型模与挤出机头口模距离合适,型坯能充满定型模腔,真空吸附到位,才能成型合格制品。

⑥其他部分。高速挤出机头支架板流道长度要大于普通机头,因除了支承分流锥和型芯外,还有一个汇流作用和向口模不断供料作用。支架板流道长,料流平稳,供料稳定,可承受的挤压力也大些。另外高速挤出机头的扩张角和压缩角比普通机头要小,模体相对要大,模具材料要用不锈加硬调质钢制作。

(3)高速挤出定型模

1)定型模的作用。通过真空吸附和冷却介质的热传导作用,将熔融型坯的热量带走,冷却到一定的温度,定型为符合尺寸要求和形状的制品。

2)定型模的形式。

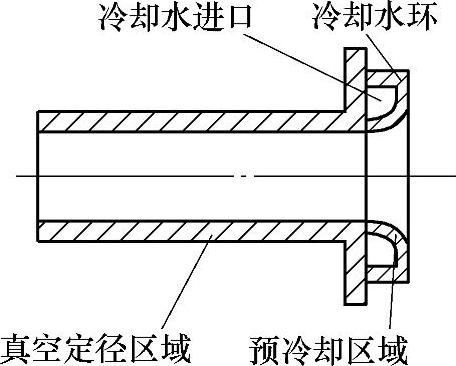

①干式定型。图1-37所示为干式管材定型模。对于干式定型,冷却水在密闭的流道中流动,水不直接接触管材,散热慢,热传导效率差,且在定型套内,管材直接和金属内表面接触,使摩擦阻力增大,冷却效率降低。

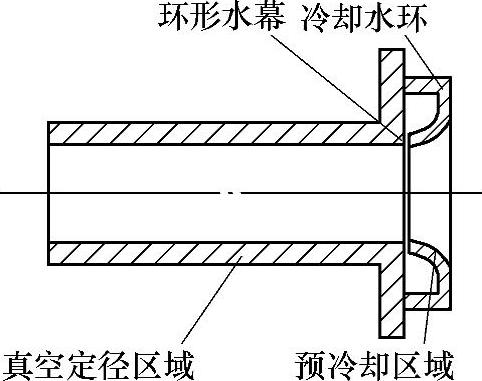

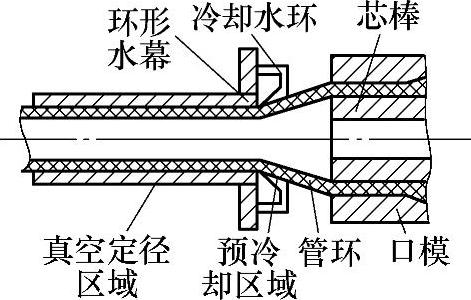

②湿式定型。湿式定型的冷却水直接和型材表面接触,水环的内孔与定径套端面留有0.2~0.3mm的间隙,有一层水膜进入制品表面直接冷却,冷却效率高,水的润滑作用大大降低了摩擦阻力,因而大幅度降低了牵引功率。图1-38所示为湿式管材定型模。

③干湿组合式定型模。干湿组合式定型通常采用在真空水箱喷淋水和喷淋水槽喷淋水或真空水箱后加浸没式水箱(小型件)。对门、窗、异型材高速挤出线速度达3~5m/min。要加长冷却定型区,就要把多个水箱和多个真空定型模串联起来。为了保证直线度和防止变形,在后面的冷却水箱中要设置几块甚至十几块定型直块进行后续定型。

图1-39所示为湿式定型过程示意图。

图1-37 干式管材定型模

图1-38 湿式管材定型模

图1-39 湿式定型过程示意图

3)高速挤出对模具的其他要求。

①可靠性。不但要保证产品质量,还要能稳产高产。

②通用性。适用于不同物料和产品的生产,不局限于单一产品。

③尽可能缩短模具换装时间。

④降低真空和冷却水的能量消耗。

⑤尽可能缩短模具研制、试模的周期,降低生产费用和挤出模具的绝对价格。

(4)原材料与配方 异型材配方比管材要求严格。要达到高速挤出的目的,从原材料到配方都选用优级的。常用配方有稳定剂、加工改性剂、润滑剂、填充剂等几种成分。最近新开发的稀土复合稳定剂有许多优点,如挤出过程中塑化良好,型材外观漂亮,形状尺寸稳定。但是定型模析出物较多,要清理定型模又不利于高速生产,这是需要改善的。

加工改性剂最好使用共混改性的PVC/ACR体系,它具有更好的流变性能,在用量比CPE少的情况下,其塑化时间短,最大转矩高。在冲击强度、耐候性能和焊接强度等方面均有明显提高,有利于高速挤出。

润滑体系对高速挤出作用非常重要,须用高分子复合型润滑剂以满足加工全过程的润滑需要,达到适量与内外润滑的平衡是挤出对润滑体系的基本要求。

好的配方是能得到稳定的流变性能、高的焊接强度、良好的冷冲性能、好的表观质量,并可降低配料成本。在配方设计中还要考虑与模具的兼容性,配方变动不会影响模具的使用。高速挤出还要充分考虑定型模积垢的排除方法,通过调节配方并改进工艺,解决积垢问题。另外还要选择适应高速挤出型材的专用改性树脂,以提高高速挤出的稳定性。

(5)生产工艺 实现高速挤出必须配置技术成熟、经验丰富的生产工艺和操作人员,而国内外企业对高速挤出技术、工艺都保密,所以需要设计、生产、工艺、操作人员在生产现场不断积累经验,不断改进提高,才能使高速挤出技术不断完善、提高。

(6)其他相关技术

1)混料技术。采用双批混料工艺,其工作过程如下:热混时,加入正常混料所用的PVC用量,而助剂加入量则是普通混料时单批PVC所需助剂的两倍。当热混温度达到120℃时,将热混料卸入冷混机,在冷混机中事先已经加入单批混料所需的PVC。这时冷混不仅要冷却含有两倍助剂的已预塑化的PVC,同时还要将其与纯PVC混合起来。使用这项技术,加工时可以节能44%,并增加混合料产量70%。

2)加料方式。一般都采用计量加料方式,以保证挤出的稳定性。

3)加热冷却系统。加热采用电加热方式,冷却一般用风冷却,容易操作和维修。

塑料异型材挤出是由一条生产线来完成的,生产线包括单、双螺杆挤出机、异型材机头、真空定型装置、风冷或水冷却装置、牵引装置、切割装置、堆料装置或料台等。当型材断面积小,每米重量小于250g时,只能用单螺杆机生产;型材截面积大时,建议选用双螺杆挤出机。3)异型材用双螺杆挤出机时,可直接用混合搅拌均匀的粉料挤出成型,但机筒温度控制和单螺杆挤出机不一样。......

2023-06-15

一般成型截面比较小的异型材用单螺杆挤出机。由制品的大小确定挤出机的规格。异型材最大宽度与锥形双螺杆挤出机型号的关系见表4-2。表4-2 异型材最大宽度与锥形双螺杆挤出机型号的关系平行异向双螺杆挤出机 平行异向双螺杆挤出机的螺槽深度是不变的,在螺杆加料段,由于螺距不变,螺槽容积不变,所以物料压力没有增加。此外,锥形双螺杆挤出机还有总能耗低,机器总长度短,占地面积小的特点。......

2023-06-15

挤出成形是一种利用挤出机把热塑性塑料连续加工成各种截面形状制品的方法,主要用于管材、棒材、线材、薄膜、电线电缆和异形截面型材的加工。挤出成形是塑件成形的主要方法之一,在塑件成形生产中占有重要的地位。......

2023-06-24

反应挤出是采用挤出机连续完成单体的聚合,以及原有聚合物改性的工艺过程。2)反应挤出技术的缺点。其中脱挥分段位置和长度是双螺杆反应挤出机的关键。目前,聚合反应挤出机用双螺杆挤出机多为全啮合式双螺杆挤出机,而且同向旋转啮合式平行双螺杆挤出机较多。典型双螺杆挤出机工艺参数为螺杆转速小于400r/min,螺杆直径为20~30mm,L/D=30,物料平均停留时间为1~2min,其中螺杆转速是反应挤出的重要工艺条件。......

2023-06-15

由于再生料与新料的性能与工艺参数接近,又是在机头内部汇合,汇流路程长,熔接通常是很牢固的。它与色彩共挤出机头一样都是模内口模板汇合,接合强度是有保证的。图4-47 再生料共挤出在异型材中的位置a)再生料共挤出在异型材的内层 b)再生料共挤出在异型材的非暴露部分1—PVC-U原材料 2—PVC-U再生料异型材再生料共挤出机头如图4-48所示。......

2023-06-15

四面全都包覆的共挤料流道如图4-45所示。导料管(槽)内部要求光滑顺畅,不宜有死角和急剧的流道突变存在。为保证共挤料尽可能均匀地从共挤出流道挤出,与挤出的型坯在共挤面上汇合,在熔体分配器出口往往要设计一段平缝形流道,称为模唇。图4-46 让共挤料流道模唇与型材共挤面成锐角的设计1—预成型板 2—共挤出模板 3—口模板 a—模唇......

2023-06-15

鞋类产品高速影像测试,能够研究人们赤足运动过程中脚部的运动规律。高速影像测试技术更像是一项评价足部触地过程中足部稳定效果的一项技术。针对一些特殊的具有缓震功能的鞋类产品,采用高速影像测试技术,可以评价足部在触地过程当中,鞋底材料或者结构被压缩的水平。(三)高速影像测试技术的开展1.环境要求尽量在室外开展测试,若在室内则采用LED光源,增强拍摄目标的亮度。......

2023-06-21

做一做YK160型摇摆式颗粒机的规范操作方法1.开机前准备检查设备清洁情况。待制粒完成后,将机器开关旋到“关”。将制得的颗粒及时送往干燥室干燥。练一练YK160型摇摆式颗粒机的维护与保养1.操作者必须遵守标准操作规程。8.该机运行时操作人员不得离开现场。如遇到有异声及其他异常情况应立即停机检查,待故障排除后方可使用。表2-1YK160型摇摆式颗粒机的常见故障与排除方法......

2024-01-21

相关推荐