【摘要】:北京化工大学开发的12mm手提式高速排气挤出机、28mm熔体齿轮泵挤出机和CPJ75/135串联式磨盘挤出机都是特殊机的新成果。用于混炼工艺的特殊挤出机是未来的发展方向,如串联磨盘式螺杆挤出机、往复式销钉螺杆挤出机。图1-13b是串联式磨盘螺杆挤出机构成示意图,整体由挤出系统、润滑冷却和抽真空系统、加料系统、传动系统、电动机等组成。图1-13c则是串联式磨盘螺杆挤出机挤出系统结构图。

我国目前已开发出如串联式磨盘螺杆挤出机、往复式销钉螺杆挤出机、行星挤出机、带熔体齿轮泵的挤出机、串联式多阶挤出机、多螺杆挤出机、行星螺杆挤出机等,在国内均有厂家生产,其中一些还有自主知识产权专利。华南理工大学开发的电磁动态塑化挤出机已系列化并投放市场。北京化工大学开发的ϕ12mm手提式高速排气挤出机、ϕ28mm熔体齿轮泵挤出机和CPJ75/135串联式磨盘挤出机都是特殊机的新成果。用于混炼工艺的特殊挤出机是未来的发展方向,如串联磨盘式螺杆挤出机、往复式销钉螺杆挤出机。在其他方面应用的电磁动态塑化挤出机是目前世界还没有的,未来也会有很宽广的发展空间。

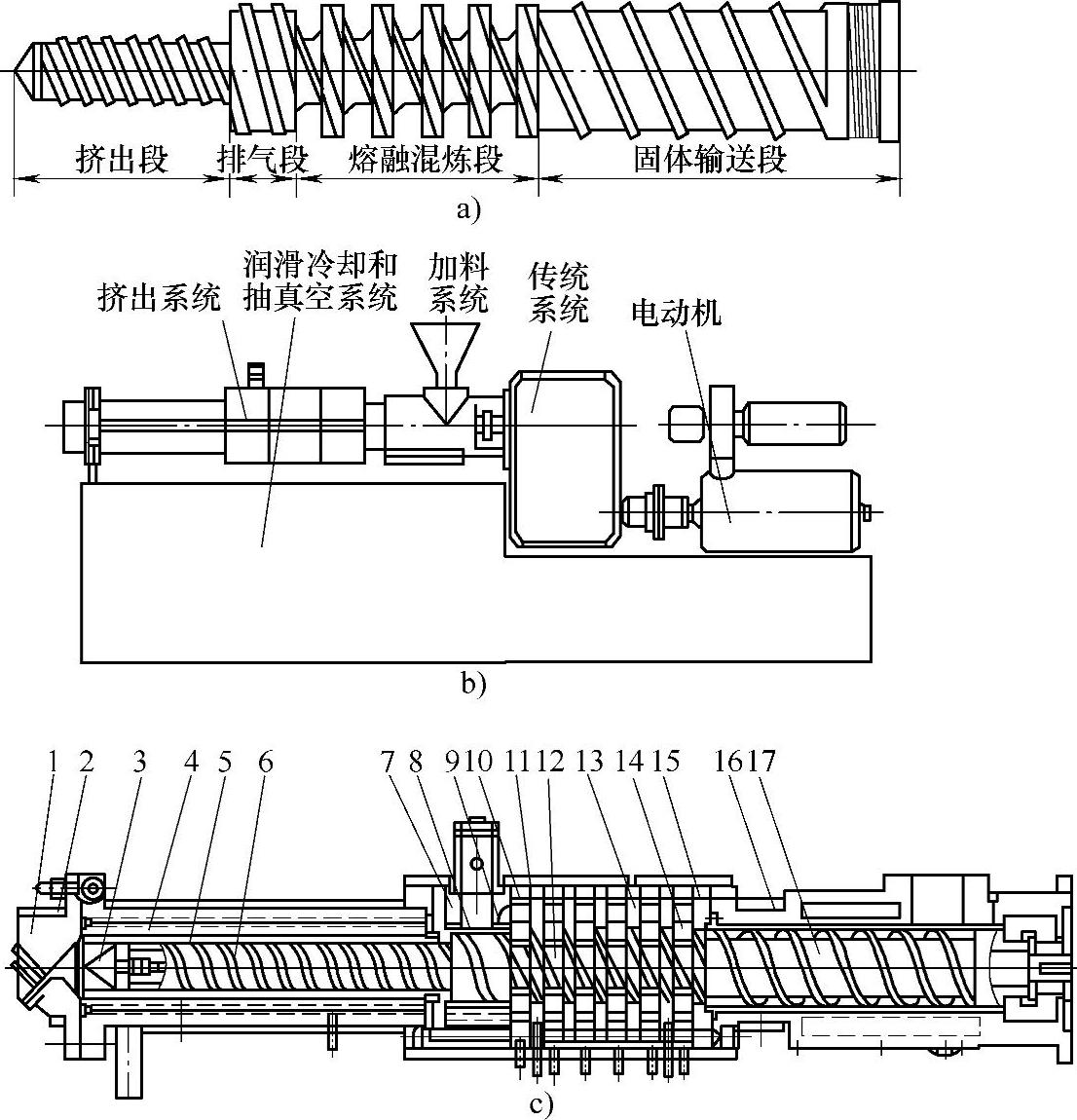

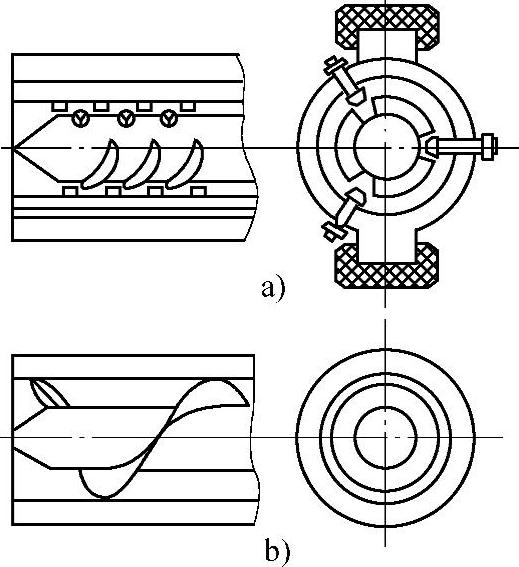

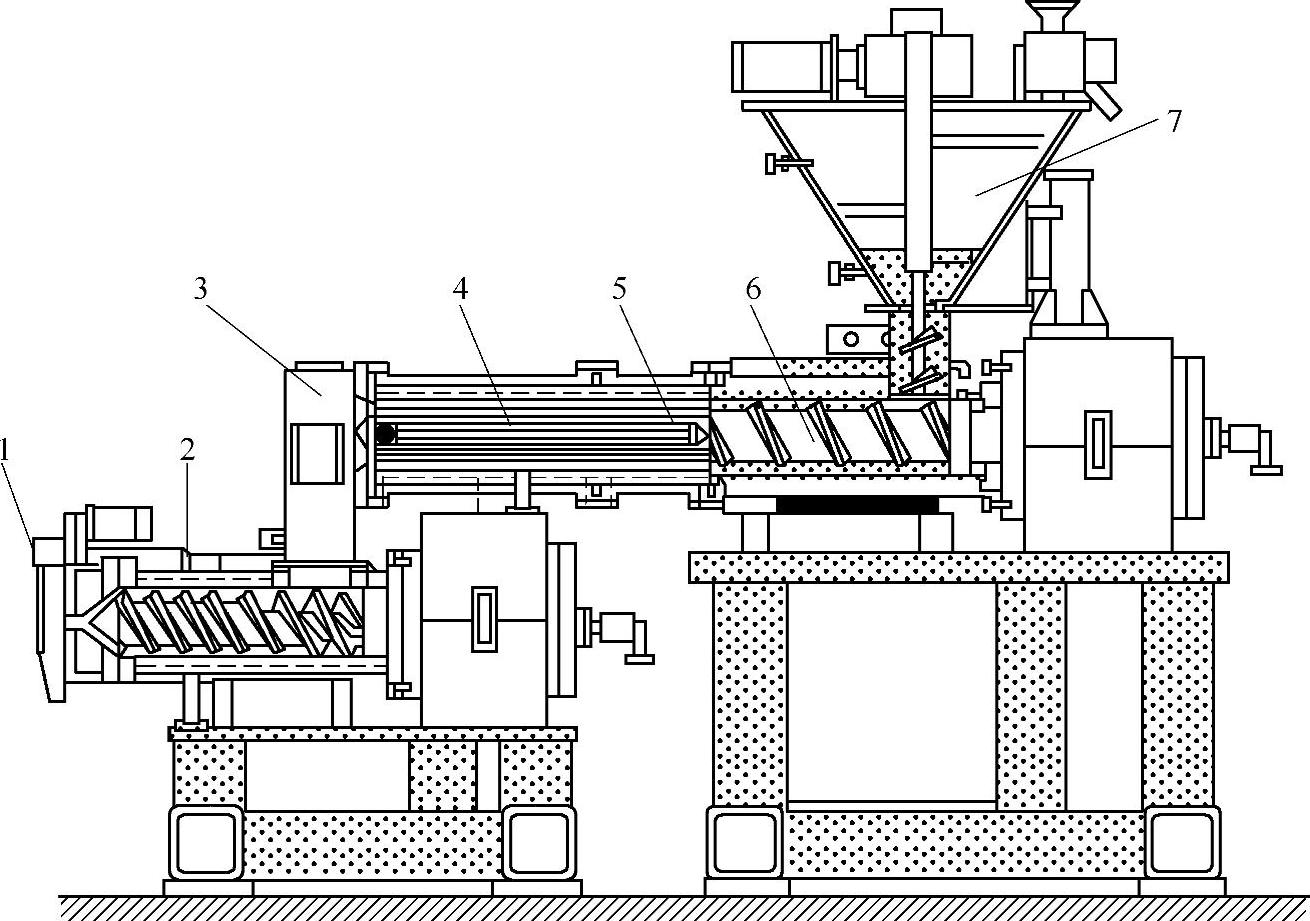

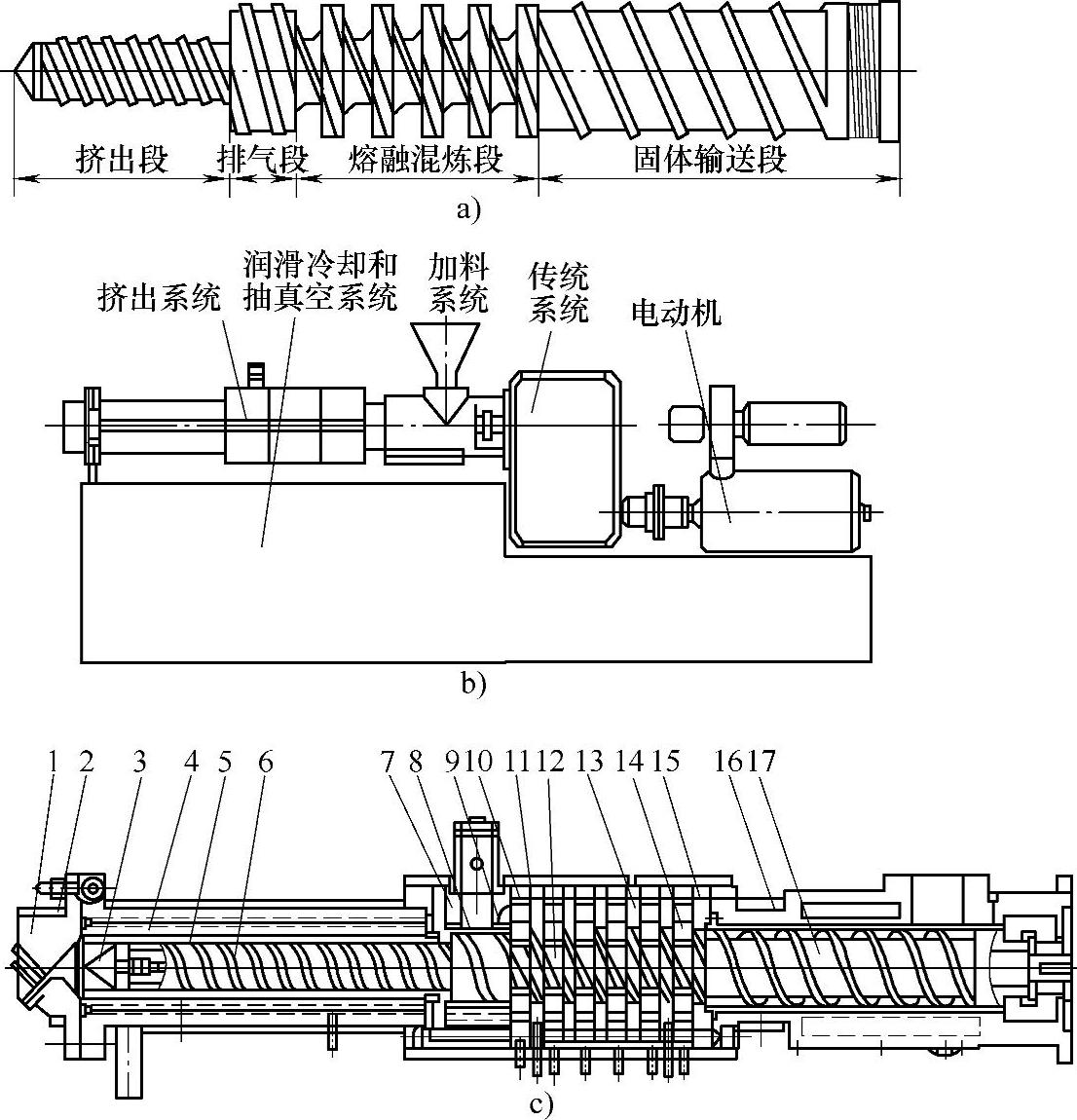

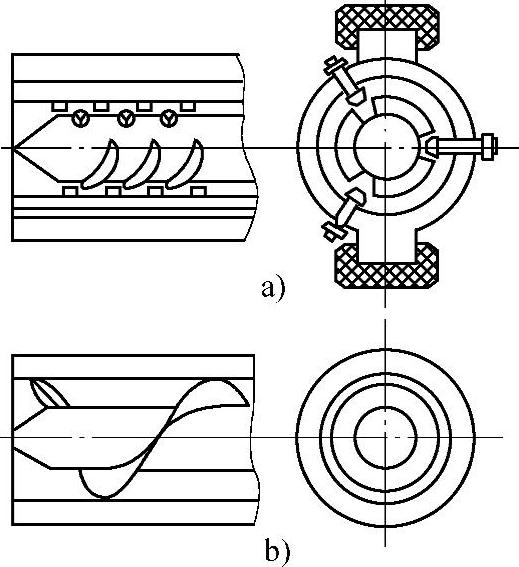

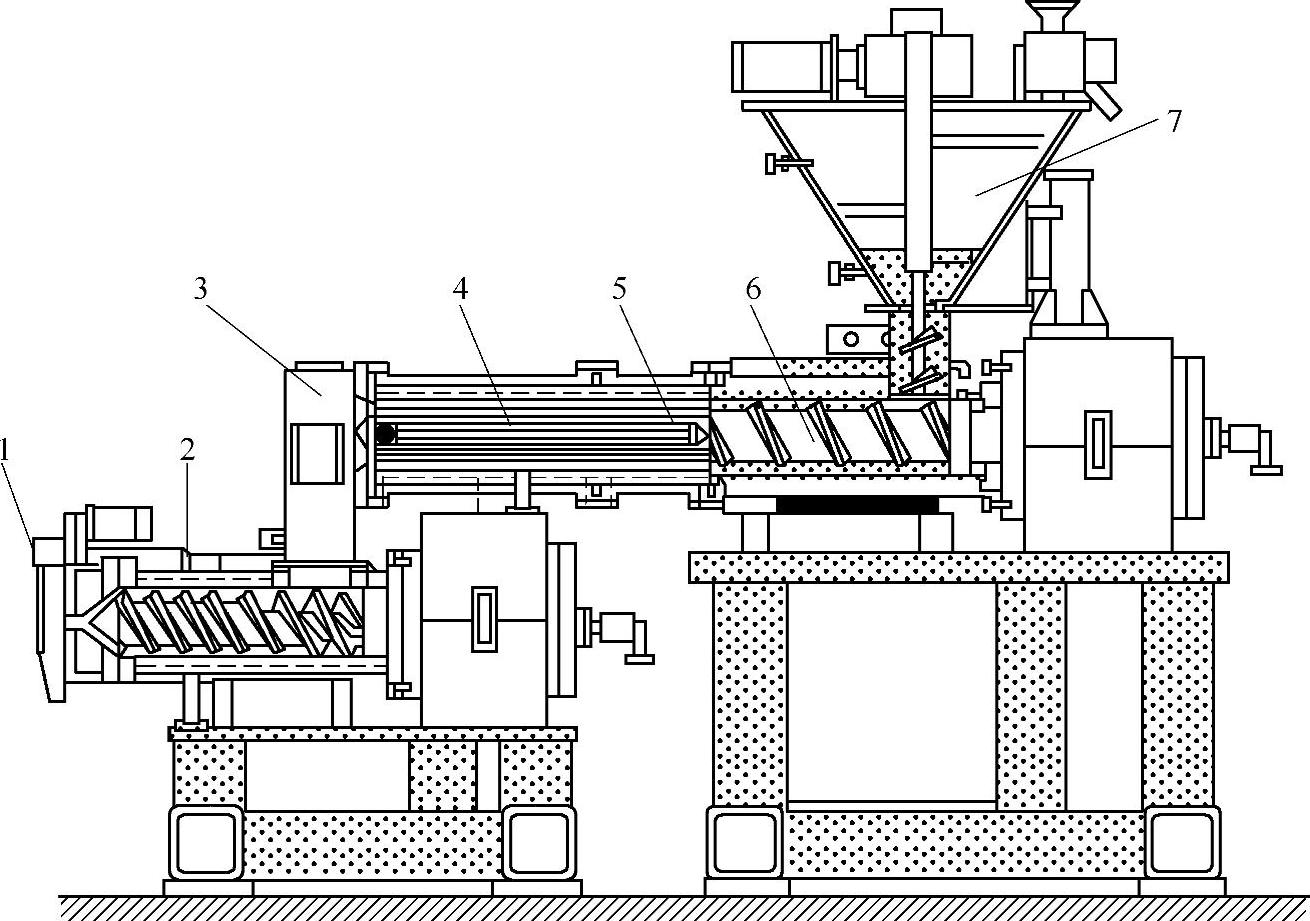

(1)串联式磨盘螺杆挤出机 串联式磨盘螺杆挤出机如图1-13所示,图1-13a表示串联式磨盘螺杆挤出机挤出部分螺杆分为固体输送段、熔融混炼段、排气段和挤出段。图1-13b是串联式磨盘螺杆挤出机构成示意图,整体由挤出系统、润滑冷却和抽真空系统、加料系统、传动系统、电动机等组成。图1-13c则是串联式磨盘螺杆挤出机挤出系统结构图。

串联式磨盘螺杆挤出机是在端面挤出机和T型挤出机的基础上发展起来的,具有如下特点:

1)在加料段采用大直径螺杆,增强了螺杆的刚性和强度,适用于高转矩、大功率的挤出。

2)采用深槽、大直径螺杆加料,可大幅度的增加产量。

3)采用多组磨盘反复研磨物料,其破碎、分散、剪切、混合和塑化性能优越。

4)采用组合式结构,磨盘和螺纹块的形状和组合形式可以多种多样,适用范围广。

5)采用可调节的磨盘间隙,适用于多种物料的加工生产。

6)由于磨盘两侧的物料压力基本处于平衡,传动系统承受的轴向压力较低,因此适用于高压挤出。

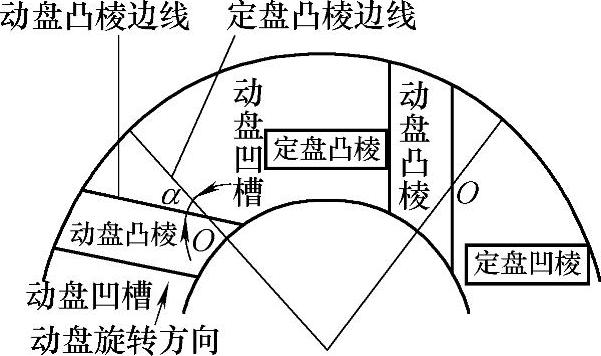

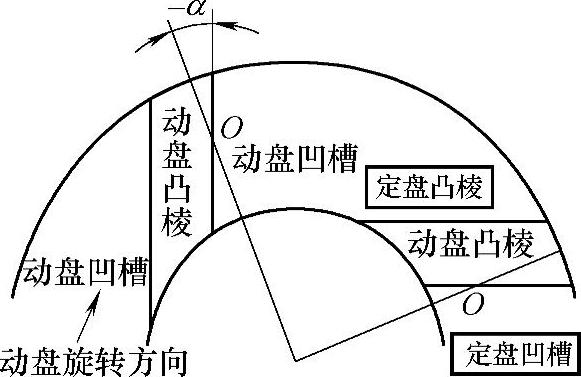

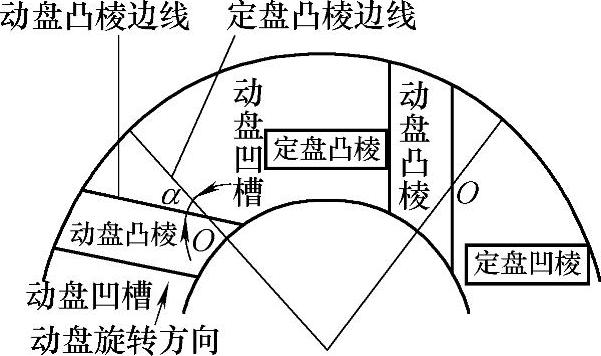

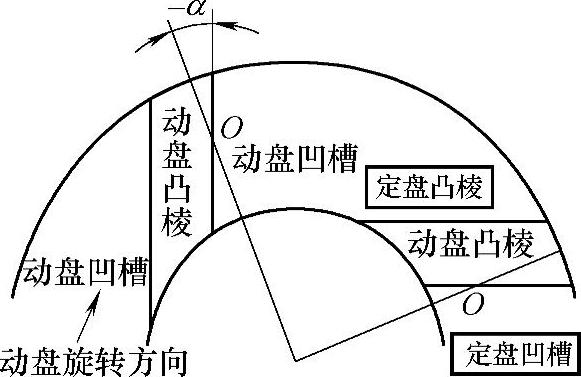

串联式磨盘螺杆挤出机的核心部件就是多对串联磨盘,图1-14所示是磨盘的不同结构型式。其端面形状有扇形、菊形、臼目形等多种型式。通过磨盘的旋转,旋转磨盘与固定磨盘凸起的顶部螺线的交点O将向外侧移动,如图1-15所示;相反,在图1-16中,交点O向内侧运动。基于上述工作原理,在入口侧将各旋转磨盘的凸起在相位滞后的方向倾斜,而在出口侧朝相反方向倾斜,就会使得加料段机筒与螺杆间隙内的物料通过旋转磨盘与固定磨盘之间的间隙,被输送到旋转磨盘的外圆周表面上,而再被送到旋转磨盘的另一侧面与固定磨盘之间的中心线上。依此类推,在磨盘工作区内形成物料的发散—收剑—发散—收剑的流动状态。在上述的流动过程中,经过数对旋转磨盘与固定磨盘沟槽的剪切、破碎,完成物料的熔融、混炼和熔体输送等过程。

图1-13 串联式磨盘螺杆挤出机

1—机头 2—加热器 3—螺杆头 4—挤出段机筒 5—挤出段衬套 6—挤出段螺杆 7—排气段机筒 8—排气段动盘 9—排气段衬套 10—定盘冷却套 11—动盘 12—螺纹元件 13、15—动盘机筒 14—定盘 16—加料段机筒 17—加料段螺杆

串联式磨盘螺杆挤出机的混炼段起到混炼作用,动盘和定盘起到压缩与剪切作用,定盘上的12条凹槽展开排列,各凹槽内的物料起到重新分割和置换分配作用。

串联式磨盘螺杆挤出机主要适用于塑料要连续混炼、制取而用其他螺杆挤出机无法加工的特殊高分子合金材料和高填充的物料,如软、硬PVC混合材料,电子复写、传真用调色涂料,陶瓷、塑料和各种有机混合物料,磁钢、导电塑料、热熔涂料、高黏度工程塑料、电池的电极以及粉末涂料等。

图1-14 磨盘的结构型式

a)扇形动盘 b)菊形动盘 c)臼目形动盘 d)扇形定盘 e)菊形定盘 f)臼目形定盘

图1-15 物料的发散流动

图1-16 物料的收敛流动

(2)往复式销钉螺杆混炼挤出机 又称布氏混炼机,由瑞士人开发,我国有厂家批量生产。如图1-17所示,往复式销钉螺杆混炼挤出机基本形式是一台单螺杆挤出机,螺杆螺纹每圈被切断成三段,在机筒内壁安置有三排销钉,螺杆每转一圈要做一次往复运动,被切断的螺纹与销钉间形成相对运动,其轨迹近似正弦曲线,物料表层不断被剪切、被翻新并重新取向。因此,此机适合生产炭黑母料并优于同向平行双螺杆挤出机,但此机成本较高。

图1-17 往复式销钉螺杆混炼挤出机

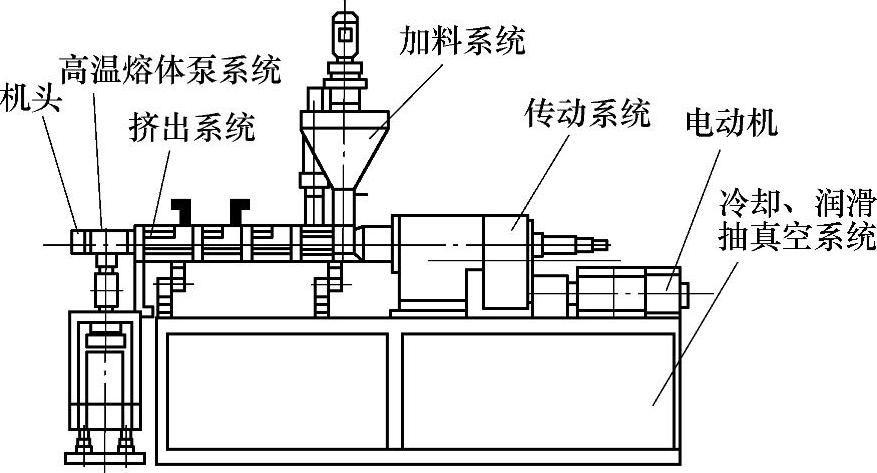

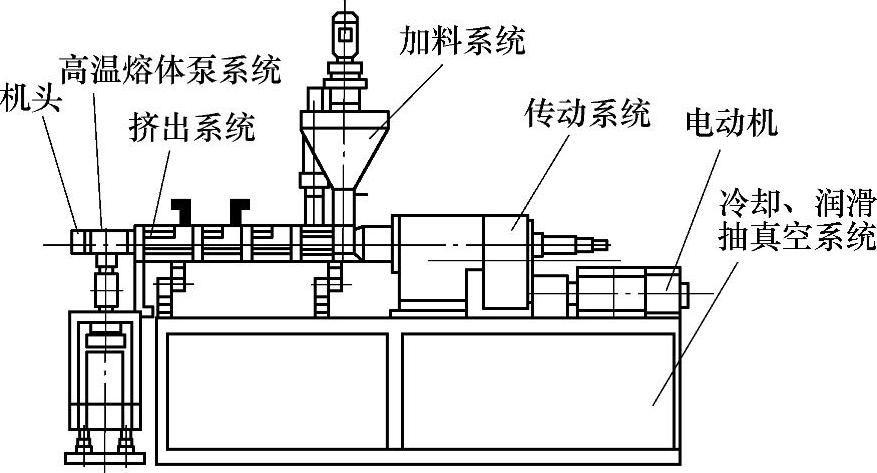

往复式销钉螺杆混炼挤出机主要由电动机、传动系统、挤出系统、加料系统、高温熔体泵系统或第二阶挤出机和其他辅助装置,如抽真空系统、加热系统、冷却系统、润滑系统及电控系统等组成,其中挤出和传动系统是关键所在。往复式销钉螺杆混炼挤出机与普通单螺杆挤出机挤出与传动系统的区别如图1-18所示。

往复式销钉螺杆混炼挤出机配有强制加料和侧向加料装置,使配料、共混改性和造粒同时完成,从而使最终制品的工艺过程具有工序少、流程短、能耗低、成本低、减少环境污染、不需预混料等特点。

往复式销钉螺杆混炼挤出机具有剪切均匀、高分散、高填充、拉伸熔体等特点,且综合了单、双螺杆挤出机的优点,加上一整套的螺纹元件及配套设备,可在一部机器上做到混料、混炼、塑化、分散、剪切、拉伸、脱气、造粒,使熔体在机器中流动的界面面积远远大于一般的剪切流动,是一种新型的塑料混炼加工设备,广泛用于塑料填充、共混、改性、交联、接枝、色母料、功能母料、阻燃材料、导电材料、降解材料、增塑、增韧等专用材料的生产。它的应用如下:

1)将不同品种、不同黏度的聚合物共混,得到具有特定用途的崭新高分子合金材料。

2)将各种矿物填料加到聚合物熔体中,制成性能优良的、价格便宜的高填充材料。

图1-18 往复式销钉螺杆混炼挤出机与普通单螺杆挤出机挤出与传统系统的区别

a)往复式销钉螺杆混炼挤出机 b)普通单螺杆挤出机

3)制备高浓度色母料粒时,对颜料、助剂直接计量,无须预混处理,就可得到良好分散效果的色母料。

4)生产各种玻璃纤维增强阻燃产品,玻璃纤维加入量可达50%(质量分数)。

5)适用于各种电缆护套料、绝缘料、交联料、半导体料、屏蔽料、导电材料生产。

6)适用于硬质和软质的PVC产品,以及其他热敏性材料的生产。

7)适用于热塑性弹性体、热熔胶的生产。

8)适用于光降解母料、生物降解母料、光生物双降解母料、可塑性淀粉材料的生产。

9)适用于各种功能母料粒、防老化母料粒、填充母料粒的生产。

10)特别适用于各种低烟无卤、低烟低卤阻燃材料的生产。

11)适用于玻璃纤维增强酚醛模塑料、脲醛塑料、环氧封装料等热固性材料的连续化生产。

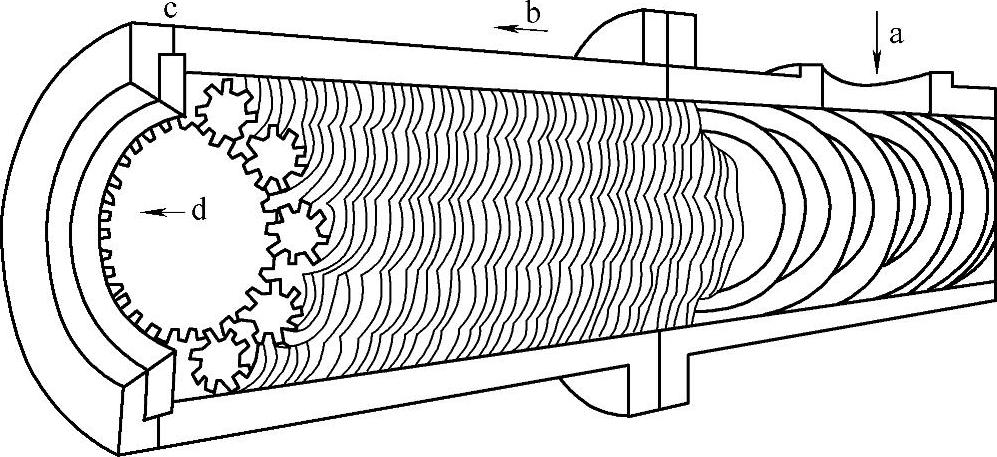

(3)行星螺杆挤出机 行星螺杆挤出机由一根主螺杆和若干根辅助螺杆组成。主、辅螺杆的螺纹都是仿造弧齿锥齿轮的结构互相啮合,其输送能力和自清洁效果很好,能够连续供料,因此用来作聚氯乙烯制品压延生产线的预塑化设备,以代替密炼机或开炼机改善劳动条件。但是,这种行星式挤出机对熔料不能产生足够的压力,因此不能用于挤出制品型坯,需要另外配一台单螺杆挤出机,变成如图1-19所示双阶布置行星式挤出机。

图1-19 双阶布置的行星式挤出机

1—造粒机头 2—计量段 3—排气槽 4—第二行星螺杆段 5—第一行星螺杆段 6—加料段 7—配料装置

行星螺杆挤出机拥有非常缓和的塑化作用,原料分散均匀,与传统压延生产线配置的开炼机、密炼机或各种双螺杆挤出机相比,有清洁、高效、节能、产能大、节约辅料等特点,并能随时准确高效加入辅料,快速塑化原料。行星螺杆挤出机的特点如下:

1)在物料挤出量相同的情况下,行星螺杆挤出机完成塑化的时间为20~40s,而普通单螺杆挤出机完成塑化的时间为40~70s,双螺杆挤出机塑化时间为30~60s。

2)单位挤出机的能耗低。加工硬PVC,行星螺杆机能耗为288kJ/kg,单螺杆机为612kJ/kg,异向旋转双螺杆机为432kJ/kg。

行星螺杆挤出机在短时间内的物料捏合、挤压、剪切交换的接触表面积最大,目前还没有可以比拟的混合系统。

3)由于行星轧辊的数量多、长度大,齿形轧辊的总啮合次数非常高,最高可达30万次/min,这就大大增加了对物料的捏合、挤压、剪切和搅拌次数。

4)行星螺杆挤出机最大的优点是可在机筒不充满物料,甚至机筒只有10%的原料时也能正常塑化加工,所以试模调机投入少量料也可进行工作。

行星螺杆挤出机在塑料压延生产中大显身手,主要用在PVC膜片生产中。目前正在延伸到下列产品中:橡胶及弹性体硫化装置、粉末涂装用漆料生产装置、造粒系统(改性功能材料,如木塑料造粒)、单段及双段塑化装置、聚酯膜片生产线的塑化、食品药品混炼合成、实验室用挤出机、化工作业吸热反应和放热反应的混合物、干燥与脱气、聚缩反应。

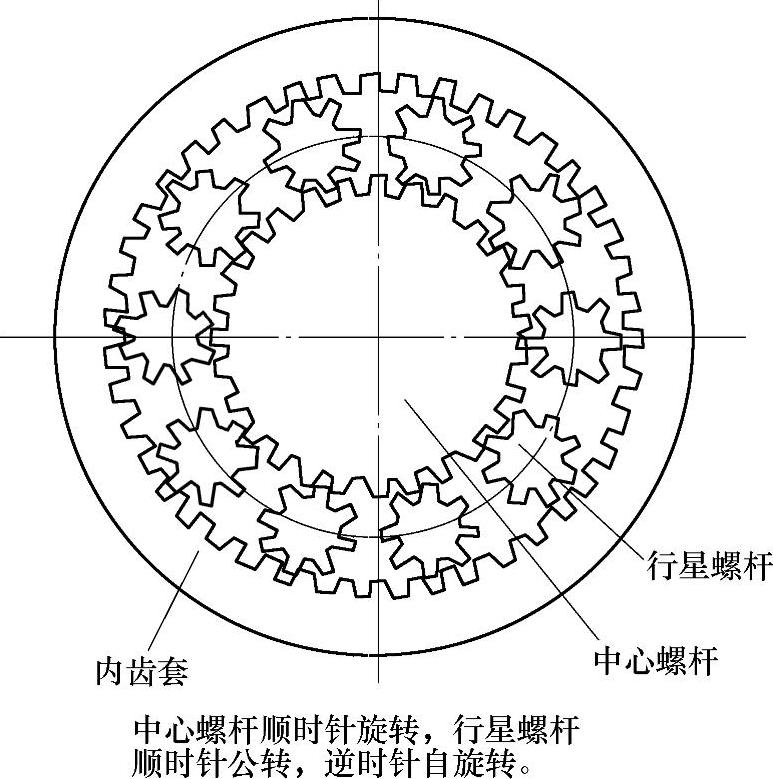

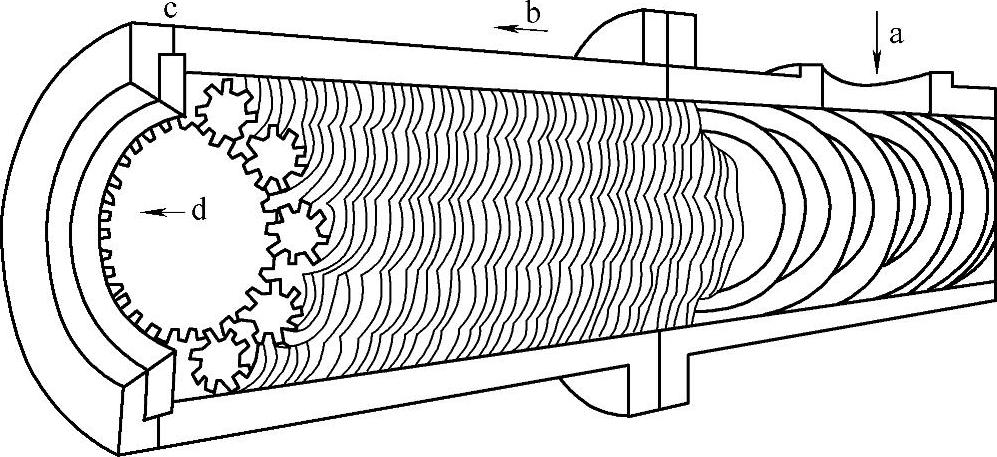

行星螺杆挤出机的结构如图1-20所示,这种挤出机的挤压系统分为以下两部分,第一部分为常规的单螺杆挤出机的加料段,第二部分为安装在加料段出料端一侧的行星塑化段,也是挤出机的关键部分,主要有主螺杆、行星螺杆和在机筒内圆周面上精确加工有相同模数、相应螺旋角的啮合齿面组合(内齿套)。主螺杆从调速电动机经专用减速箱通过加料段螺杆获取动力旋转。在主螺杆的四周规则排列着与之滚动啮合的小直径的行星螺杆,螺杆的数目随行星螺杆挤出机的公称直径而变化,一般为7~18根不等。小螺杆与机筒内壁上的内齿面精准啮合。当挤出机运行时,主螺杆的螺旋齿面推动周边小螺杆自转并围绕其公转。公转的轨道即内齿套的齿面。小螺杆因此称为行星螺杆。组成的挤出塑化系统统称为行星螺杆挤出机。

图1-20 行星螺杆挤出机结构示意图

a—加料方向 b—物料运动方向 c—行星螺杆 d—主螺杆

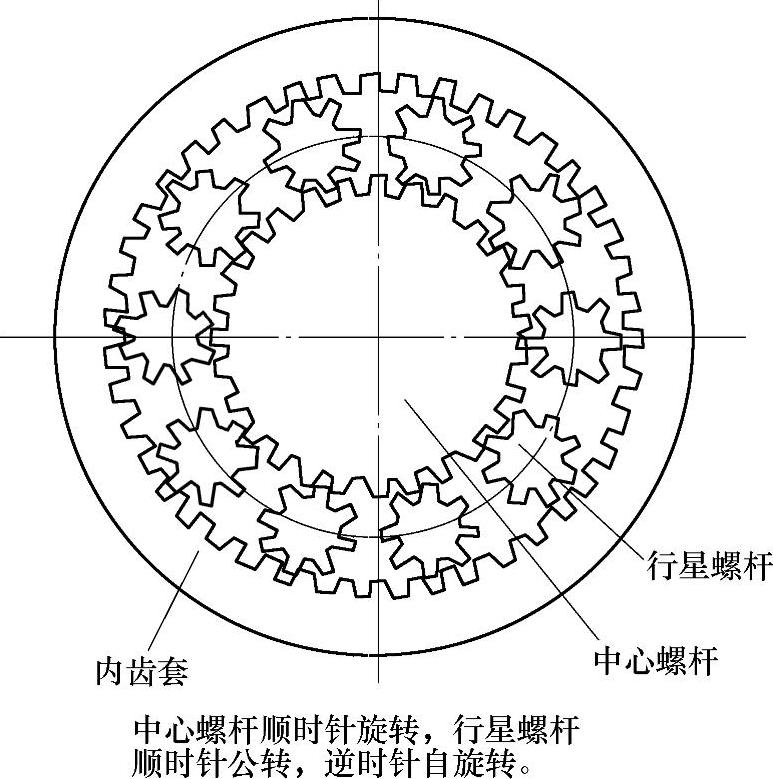

主螺杆旋转时,行星螺杆被带动旋转,如图1-21所示。齿轮在定向旋转的时候,被动旋转的行星螺杆沿轴向受力,为防止它沿着轴向旋出,在行星塑化段的出料口模处设置有高强度、耐磨的止动环,以确保行星螺杆轴向定位的可靠性。

图1-21 行星螺杆挤出机螺杆运动示意图

行星螺杆挤出机的核心件是行星螺杆,它是一个具有极大齿宽的螺旋角为45°的齿轮,当主螺杆旋转时,各行星螺杆如同轧辊在中心螺杆和内齿套组成的双侧齿面的滚道上滚动,如同一根浮动在被碾压材料上的轧辊。在这一过程中材料被一个个行星轧辊的齿面抓住,被带入相应的齿隙并沿螺旋齿面不断轴向递送,拉出时即成了薄层并被止动环及切刀层合并切成小段。这种薄层反复连续滚出的过程在整个混合过程中实现准确的温度调整。这就是行星螺杆挤出机(又叫行星轧辊挤出机)能够实现材料混合柔和高效而又温控精确、自清洁效果最佳、废料最少的根源。温控调节是通过中心螺杆心部和内齿套夹层的循环介质来实现。

相关推荐