重载型自动扶梯的导轨和支架需要作强化设计,以应对大客流的负载和在紧急情况下作为固定楼梯使用,以及不小于20年的工作寿命。卸载导轨宜采用非金属材料,且应便于调节。图11-3-36 卸载导轨5.导轨支架导轨支架应有足够的强度和刚度,表面热镀锌,锌层平均厚度不小于50μm。导轨支架的布置间距应满足导轨挠度的要求。......

2025-09-29

(1)挤出制品对机头设计与制造的要求

1)制品的尺寸精度。塑料熔体在机头中的流动性对制品的外形尺寸精度影响很大,其次机头的制造精度、机头长期使用的磨损、塑料收缩率波动、挤出工艺和辅机特性都会引起尺寸的不稳定,所以尺寸精度尽可能低些,如吹膜纵向厚度为±2%,横向宽度为±(5~15)%。

2)制品表面粗糙度。在成型工艺上如有不当,挤塑制品表面就可能出现闷光、波纹、丝痕、麻面。此外模具型腔流道的表面粗糙度十分重要。一般型腔流道的表面粗糙度值Ra<0.3μm。机头长期使用表面精度明显降低了要及时修复。

3)形状、壁厚、加强筋。挤出制品的形状、壁厚、加强筋的要求,主要针对板材、异形材、管材等。特别是异形材,型材的截面形状应尽可能简单,壁厚尽量均匀。形状复杂的制品,熔体在机头中的流动复杂,再加上壁厚不均匀易引起制品弯曲、尺寸不稳定。熔体在口模各处的流速、压力降均不相同,给机头的设计、制造、调试加大了难度。由于壁厚不均匀,也导致冷却不均匀,易引起变形。对于中空异形材,要尽可能避免在内部再有新中空部位,同时中空型材内的加强筋其宽度和高度不得大于壁厚。

4)圆角。型材所有两面交接处不得是尖角,应是圆角过渡,因尖角处易产生应力集中,在受力或受冲击时会发生破裂。圆角过渡增加了制品的强度,改善了熔料的流动性,可防止因应力集中而断裂。

5)收缩痕。收缩痕通常在加强筋的反面或壁厚部分,这是熔料的冷却收缩差异引起的。为防止收缩痕,应在模具设计中尽可能使壁厚均匀,加强筋的壁厚比本体减薄20%以上,让加强筋与本体冷却速度平衡,或在出现收缩痕的部位设置补偿性凸缘。

6)与非塑料件的复合制品。为了提高塑料制品的强度、耐候性,克服膨胀和收缩给制品尺寸精度带来误差,常用塑料与金属、纤维等材料复合,发挥不同材料的协同作用,如铝塑板、钢塑管、电线电缆包覆、纤维编织软管、铝塑管、玻纤软板等。一般都是一次成型,有直角进料,也有多角进料。有的难粘合的材料要求先包覆一层粘合剂后再包覆塑料层,有在口模内覆合,也有在口模外覆合等。

7)多层塑料的共挤制品。共挤出是采用两台或多台挤出机,由共同一个模具成型单一产品,可用不同的塑料或不同的颜色复合在一起,如软硬共挤型材、多层管材、多层板材、多层薄膜等制品。这些模具的关键部分是口模定型段的合流,必须保证合流后粘接牢固。合流后在定型段的合流长度以必须确保粘接牢固为原则。

(2)挤出成型机头的设计原则

1)机头内腔要呈流线型。为了使熔蚀物料能沿机头型腔流道均匀地挤出成型,避免熔蚀物料因停滞而发生过热分解,决不能在机头型腔中出现急剧性地缩小和扩大,更不能有死角和停滞区。应尽量使流道光滑,建议流道型腔表面粗糙度值Ra<0.4μm。机头内腔的流道间隙要力求对称,使其传热、压力、流量、流速均匀。

2)机头内要有压缩区和足够压缩比。压缩区的功能是通过截面积的变化对物料产生剪切力作用,达到进一步塑化的目的。压缩比是指分流器支架出口处截面积与口模、芯棒之间的环隙面积之比。一般压缩比取3~6为宜。如果压缩比小,剪切力也小,塑化不均匀,易造成熔接不好。要根据塑料制品和品种不同,设计出能产生足够的压缩比的机头,以消除因分流支架造成的结合缝,使制品密实无结合缝线的痕迹。压缩比过大会出现较大的残余应力。热敏性塑料压缩比大,物料流动阻力增加,产生热分解,影响制品产量和质量。总之机头型腔内截面积不能变化太快,要缓慢变大或变小。成型时加入一定的润滑剂可改善流动性。

3)机头应具有可调性。机头的作用是将塑料熔体料均匀分布于流道型腔中,确保熔体料从机头型腔中匀速挤出口模。可调性是指通过调节排、限流阀、调节螺栓达到局部变形和间隙改变或流道出口高度改变,以限制流道出口的压力和速度,使流量达到均匀平稳出胶。还可通过调节模体局部的加热温度来调节塑料熔体的流动压力和速度、流量,尤其是异型材、板材的挤出,由于口模形状变化大,又不好调整,口模压力、流速、流量很难控制达到平稳出胶,往往靠试模发现问题,进行口模修改后达到平稳出胶,形状符合制品要求。

4)正确的断面形状。由于塑料的物理性能、压力、温度、速度、收缩率、膨胀率、拉伸比等因素,造成机头口模成型断面形状与制品的真实断面形状尺寸是有差别的,设计时要考虑这些因素的影响。熔融塑料在机头型腔内处于受力状态,熔融料出模后弹性恢复产生膨胀变形,而在定形冷却收缩和牵引过程中又变小。在设计机头时应考虑留有试模后的修正余地。

5)结构紧凑、便于拆装。在满足力学性能条件下,要设计出结构紧凑、连接严密、不易漏胶、拆装方便、易于清洗更换零件、传热均匀、耐用好用的理想机头。特别注意机头与机筒的连接、模块板型腔流道的连接处不能有漏胶现象。

6)选材合理。由于机头磨损大,有的塑料还在加热过程产生腐蚀性强的物质和气体,因此机头要选用耐磨损、抗腐蚀、抗压抗拉强度高、有足够的冲击韧性、耐热性好、热处理变形小、硬度高的钢材制作。而且钢材的机加工性能和抛光性能非常好,有时为了提高表面程度和耐磨性能,还需对机头流道型腔镀硬铬,以进一步提高表面硬度和耐磨硬度值。一般口模、芯棒、主要型腔流道零件用调质预硬不锈钢制造,如718、S136H等,不但硬度高而且抛光性能好。包覆、造粒机头口模要淬火,使硬度达到50~55HRC。

7)根据不同的加工对象,对机头有不同的要求。例如:吹塑机头主要消除膜管的结合线,使制件厚度均匀。管子机头主要保证壁厚均匀,又便于调节。而板片材机头要求口模唇全长出胶速度均匀一致,板的厚度完全一样。对于异形材机头在保证壁厚一致均匀的基础上,还需要特别考虑制品的断面形状不会发生变形,而无法定型。旋转机头也就是编织网机头必须保证口模在旋转过程中密封性要好。在生产挤出过程中由于口模在连续不断地旋转,如果密封性能不好就很难保证口模不漏胶。(https://www.chuimin.cn)

8)大型机头由于体积大,又长又重,要设计带支承架的移动装置,支承模体不下垂,不变形。还要合理设计加热测温装置,如大芯棒要设计插入发热棒加热。大型的板材机头、管材机头要分区、分段进行温度控制,通过对温度变化的调节,达到对挤出压力、流量、流速的合理控制。

9)对于厚薄不均,有很多内腔筋或功能块的复杂机头,为了防止串胶、型腔压力变化,采取先分后合的原则,设计机头时把不一致的型腔分开隔离流动,而在口模定型(直线段)合流,合流后流程长短决定粘合牢固度。

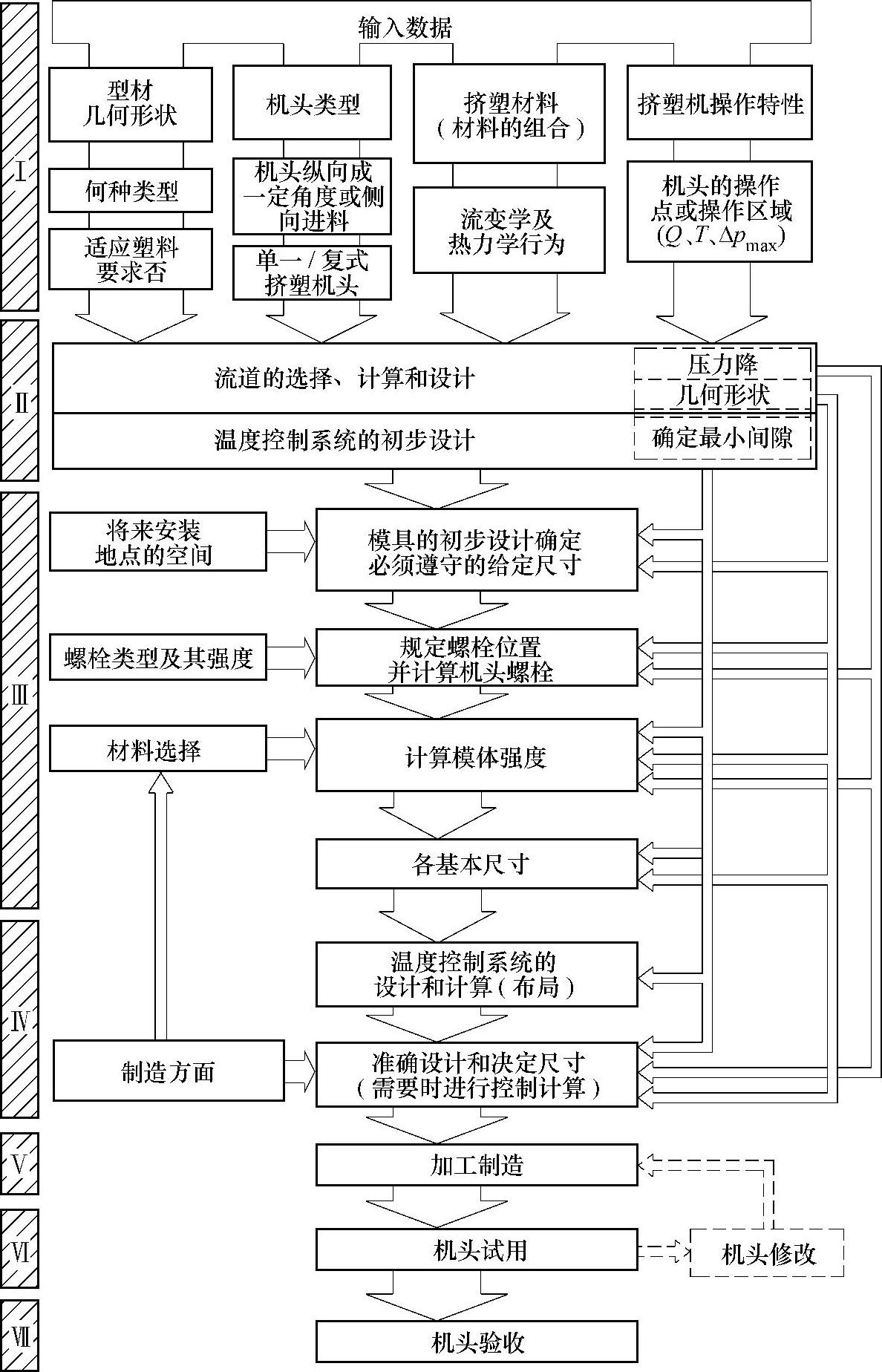

(3)挤出机头的设计程序 如图1-11所示,设计者可根据顺序号和箭头指向进行挤出机头的设计。

(4)挤出机头应具备的特性

1)在一定的挤出压力下达到一定的产量。

2)熔体在口模出口断面上各点的流动速度相等。

3)能挤出规定的制品形状和尺寸。

4)在高剪切速率下不发生熔体破裂。

5)具有足够的压缩比,形成必要的机头压力。

6)无料流停滞及分解现象,型腔表面粗糙度值Ra≤0.4μm。

7)加热源及温度控制精确。

8)融体接触表面连接处密封良好,无溢料现象。

图1-11 挤出机头的设计程序

相关文章

重载型自动扶梯的导轨和支架需要作强化设计,以应对大客流的负载和在紧急情况下作为固定楼梯使用,以及不小于20年的工作寿命。卸载导轨宜采用非金属材料,且应便于调节。图11-3-36 卸载导轨5.导轨支架导轨支架应有足够的强度和刚度,表面热镀锌,锌层平均厚度不小于50μm。导轨支架的布置间距应满足导轨挠度的要求。......

2025-09-29

图6-4 LED护栏灯应用效果图1.桥梁护栏灯的设计光珠LED光珠是护栏灯中最重要的器件,价值最高。LED护栏灯一般工作在室外,由于温差的影响,其热胀冷缩是外罩开裂的主要原因,目前,比较好的解决方法就是选用热胀冷缩系数最小的材料来制作。这就是为什么很多采用级连方式的LED护栏灯都是前面灯管损坏得多的原因。散热一般LED护栏灯外罩和底座完全是一体的,都是塑胶材料。......

2025-09-29

产品设计的构成要素主要包括三个方面,即目的、用途和功能构成的设计内容要素;以形态、色彩、光、运动构成的设计形式要素;以材料和加工技术等构成的设计实质要素。产品设计师应站在使用者、制造者的立场,以便满足使用者需求,便于生产和销售为目的去从事产品设计。(二)用途与功能用途是指产品的作用和功能,即产品的使用性,或指产品可应用的方面或范围,用途是“体”的外在表现。......

2025-09-29

利用电压互感器间接测量三相交流电线电压的电路如图2-11所示,如果电压互感器的电压比N1/N2=50,电压表测得的电压值U2为200V,那么电路的实际电压值U1=U2=10000V。......

2025-09-29

如何提高断路器的开断速度是低压断路器研究的一个重点,这里采用优化和改进操作机构来达到这个目的,优化分析的具体方法与前述塑壳断路器相同。图2-49为不同刚度系数下的动触头的速度。各个轴的位置对开断速度的影响这部分工作通过ADAMS软件提供的设计研究来进行。由此,对DW45操作机构进行分析,以敏感度较大的5个变量为基础,进行机构的优化。......

2025-09-29

图5.5叶轮中间截面上叶片载荷分布由图5.5可知,NPSHa=2.09m[对应图5.1中的A点]时,叶轮叶片表面压力分布较均匀,在叶片进口吸力面处压力最小,出口处压力最大。NPSHa=1.27m[对应图5.1中的C点]时,叶片表面压力分布发生变化,即叶片载荷在S=0~0.3处明显变小。当NPSHa=1.07m[对应图5.1中的D点]时,叶片表面压力分布变化较显著,即叶片载荷在S=0~0.6处变得较小,尤其是在S=0.4~0.6处接近零,叶片前端60%的部分基本不做功,造成离心泵扬程突降。......

2025-09-29

重大节日庆典期间选择场所设置庆典照明,丰富城市景观照明体系。③ 确定夜间设计对象周围景观照明水平的高低及特色。根据《民用建筑电气设计规范》中第11.9.10.8条的规定,当建筑物外立面材料的反射系数小于20%时,设置泛光照明是不经济的。在进行景观照明设计时,通常采用CIE景观照明标准中的照度推荐值,但由于现代化建筑的釉面砖饰面材料的光学性质一般不属于均匀漫反射范畴,所以,视看的亮度高低......

2025-09-29

图4-15 市场上常用的E27/GU10射灯注意:GU10中,G表示灯头类型为插入式,U表示灯头部件呈U字形,后面的数字表示灯脚孔中心距为10mm。SN3910可以根据PWM信号调整LED亮度,可以接收的PWM控制信号占空比0~100%。SN3910采用峰值电流模式控制,不需要任何环路补偿便能取得良好的输出电流。PWM调光的反应时间由电感电流的上升和下降速率决定,从而有非常短的上升和下降时间。......

2025-09-29

相关推荐