表9.1-3 加工调整参数及其意义表表中的自定义项目1、2是由机床生产厂家定义的、2个随精度等级的调整自动改变的伺服参数,项目所对应的CNC参数号设定在CNC参数PRM13628、PRM13629上。图9.1-17 自定义项目显示2.参数显示与设定加工参数调整页面的显示和参数设定,在CNC参数PRM13601.0设定为“1”时有效,其操作步骤如下:1)选择MDI操作方式,并利用CNC数据显示和设定操作,取消参数保护功能。......

2023-06-25

(1)螺杆

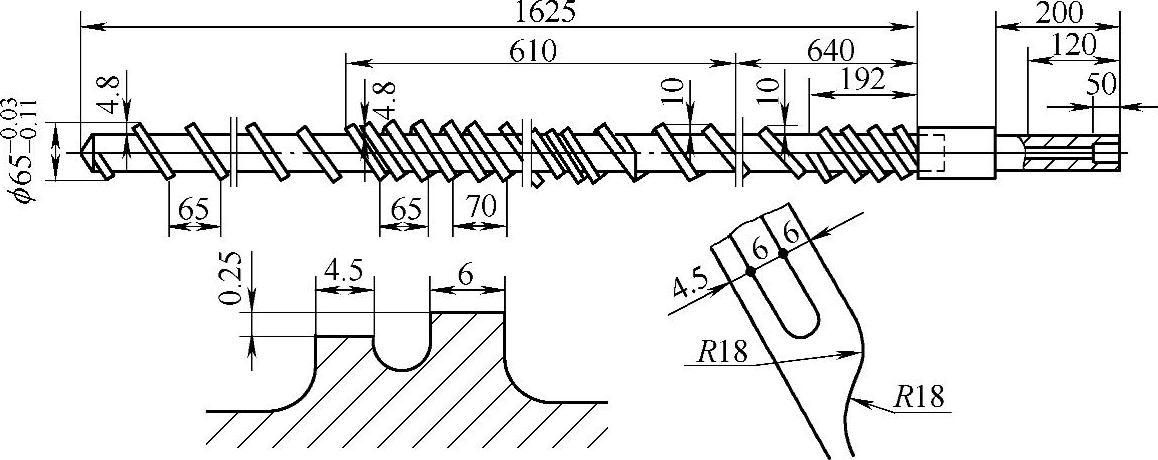

1)螺杆的结构形式。

①渐变型螺杆。渐变型螺杆的结构特点是螺杆的螺纹部分螺距相等,螺纹槽的深度从加料段向均化段逐渐变浅。还有一种渐变型螺杆,是加料段和均化段的螺纹槽深度不变,而塑化段的螺纹槽深度由深逐渐变浅。这种螺杆结构适宜聚氯乙烯和聚乙烯等塑料的塑化。如图1-2a所示。

②突变型螺杆。突变型螺杆的加料段和均化段螺纹槽深度不变,而螺杆的塑化段(也叫压缩段)长度很短,这段的螺纹槽深是突然由深变浅。这种结构螺杆适合于聚烯烃等结晶型塑料的挤出成型。如图1-2b所示。

③分离型螺杆。近几年分离型螺杆在挤出成型PP-R、HDPE管材中得到普遍应用,其结构型式如图1-3所示。它与上述两螺杆不同之处是在螺纹部分又增加一条辅助螺纹,从而改进了原料的塑化速度,提高了挤出机产量。

图1-2 常用螺杆结构

a)渐变型螺杆 b)突变型螺杆

图1-3 分离型螺杆结构

2)螺杆的技术参数。

①螺杆直径(D)。螺杆直径从ϕ20mm开始,每加5mm为一挡,目前世界最大已有ϕ500~ϕ600mm的特大螺杆,我国生产的螺杆最小只有ϕ12mm,大的螺杆达ϕ400mm以上。

螺杆直径是指螺杆的外径。选择螺杆直径的大小,要根据产品规格的大小所需的熔体供胶量和产量要求决定,见表1-1。

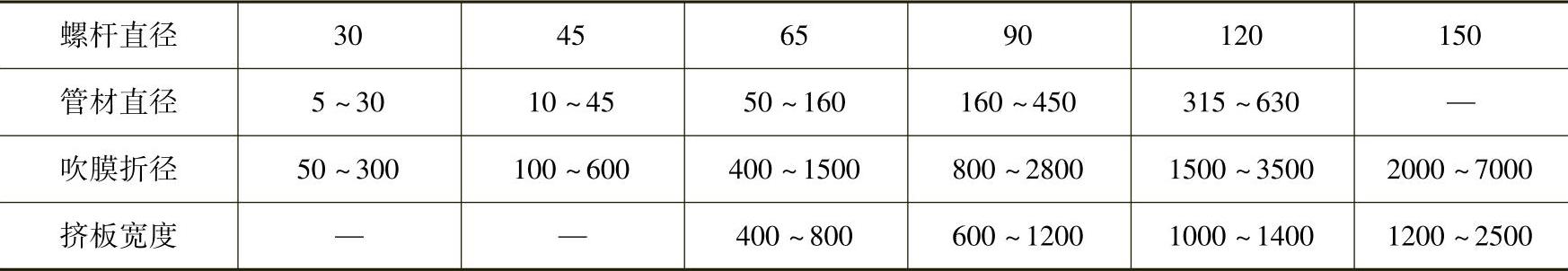

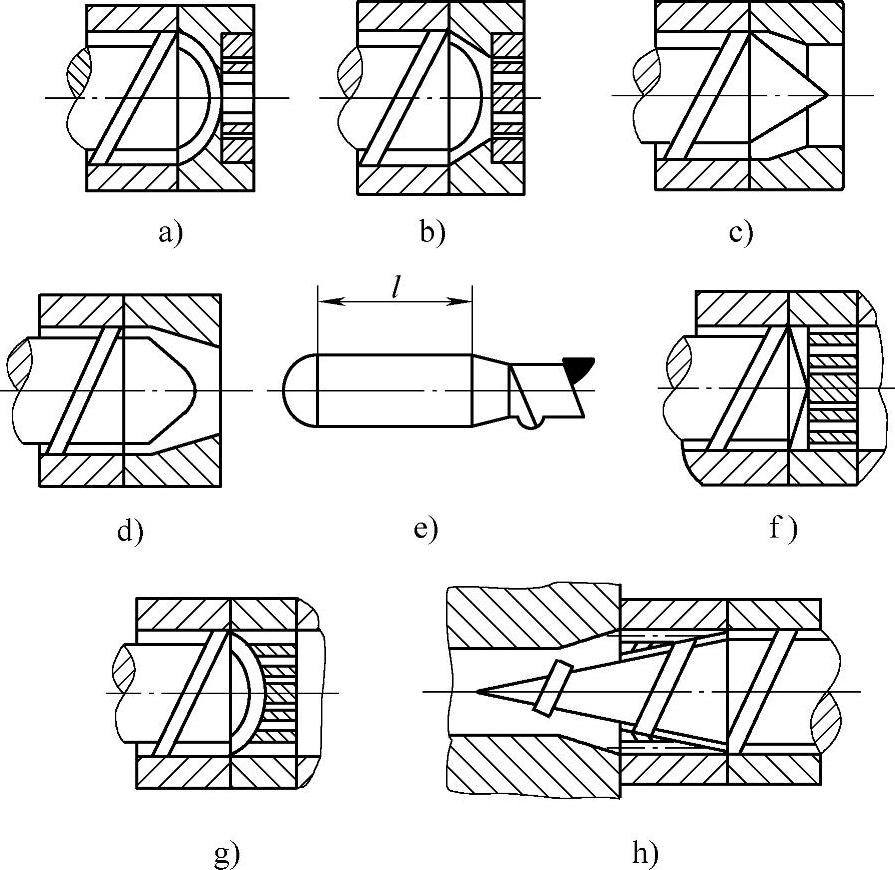

表1-1 挤出机螺杆直径和挤出制品尺寸关系推荐表(单位:mm)

②螺杆长径比(L/D)。螺杆长径比是指螺杆的有效工作长度和螺杆直径的比值,用L/D表示。L/D值越大,螺杆的有效工作长度越长,物料在机筒内停留的时间越长,塑化条件越好。高黏度、难塑化的塑料(比如PET)需要长径比较大的螺杆,而低黏度、容易塑化的塑料(比如LDPE)可以使用长径比较小的螺杆。螺杆长径比大有利于提高产量和塑化程度,比如目前发展很快的PP-R管材,由于是无规共聚聚丙烯比较难塑化,所以PP-R管材需配套专用挤出机的螺杆长径比都在28~34,ϕ65mm的螺杆转速可达100r/min以上,产量可达到100kg/h以上。目前用于HDPE的螺杆,为了追求高转速、高产量,螺杆长径比也多在30~34。而对于交联、发泡挤出工艺要求长径比更大,可达40,甚至更高(可达50~60)。螺杆长径比越高,其塑化程度就越好。但是聚氯乙烯(PVC)制品螺杆不能太长,否则会发生物料分解,一般20~25就可以了。所以要根据不同的塑料和性能要求,选择合适的长径比。

③螺杆压缩比。螺杆压缩比是螺杆加料段第一个螺槽的容积和均化段最后一个螺槽的容积比值,而不是螺槽的深度比值。螺杆压缩比是几何压缩比,螺杆常用塑料压缩比见表1-2。螺槽容积的变化可以通过改变螺槽深度来实现,这种螺杆叫变深螺杆;也可以通过改变螺纹的螺距来实现,这种螺杆叫变距螺杆,但大多采用变深螺杆来实现压缩比变换。

过大的压缩比会造成等距螺杆加料段螺槽过深,影响螺杆强度。比如回收废塑料的挤出造粒机的螺杆压缩比高达8~10,甚至更大。为了保证螺杆能够具有足够的压缩比又具有足够的强度,选用变距螺杆或者锥形螺杆。

表1-2 螺杆常用塑料(几何)压缩比推荐值

④螺杆分段及槽深。根据物料在螺槽中的运转情况,螺杆通常分为加料段、压缩段、计量段。普通单螺杆的基本结构如图1-4所示。

a.加料段是从加料口向前延伸的一段距离,其长度为(4~8)D。这一段的功能是从料斗攫取固态料输送给压缩段,同时使物料受热。为便于物料输送,应尽量减少物料与螺杆的摩擦,这段螺槽较深,其深度h1为(0.10~0.15)D。

b.压缩段(塑化段)是螺杆中部的一段,其长度L2视需要而定,物料在该段受热向前运动,且由松散状态逐渐压实并转化为连续的熔体。为适应这一变化,螺槽深度逐渐变小,直至减小到计量段的螺槽深度h3,如图1-4所示。

c.计量段(均化段)是螺杆的最后一段,其长度L3为(6~10)D。这一段的功能是使熔体进一步塑化均匀,并使熔体定量、定压地从机头口模挤出,所以称为计量段。该段的槽深较浅,其深度h3为(0.02~0.06)D。

图1-4 普通单螺杆基本结构

L—螺杆全长 D—螺杆外径 L1—加料段长度 L2—压缩段长度 L3—计量段长度 h1—加料段螺槽深 h2—计量段螺槽深 s—螺纹螺距 ϕ—螺纹升角 θ—螺棱宽

⑤螺纹升角和螺棱宽度。螺纹升角对物料的输送效率有影响。螺纹升角从制造方便的角度,通常是螺距等于直径的螺杆易加工,其螺纹升角为17.6°,螺旋方向为右旋,螺棱宽度为(0.08~0.12)D。但螺槽底部较宽,其根部有圆弧过渡。

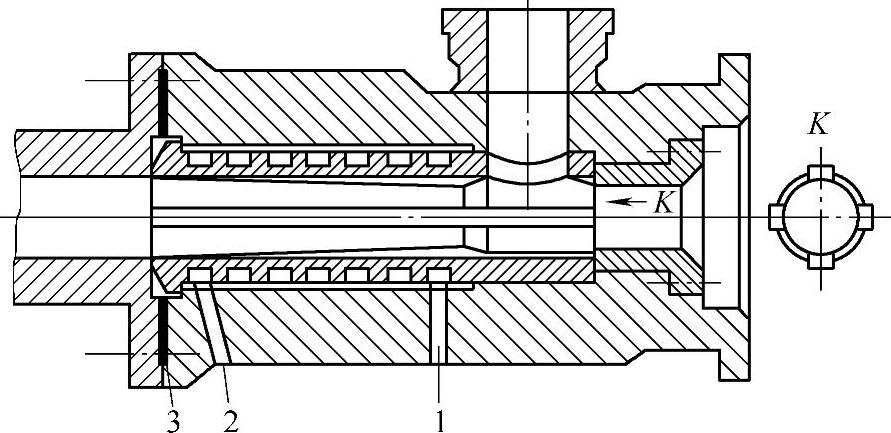

3)螺杆的冷却。在热敏性塑料或高速挤出机的场合下,为保证下料输送顺畅,螺杆要接水冷却,如图1-5所示。

图1-5 螺杆冷却装置结构示意图

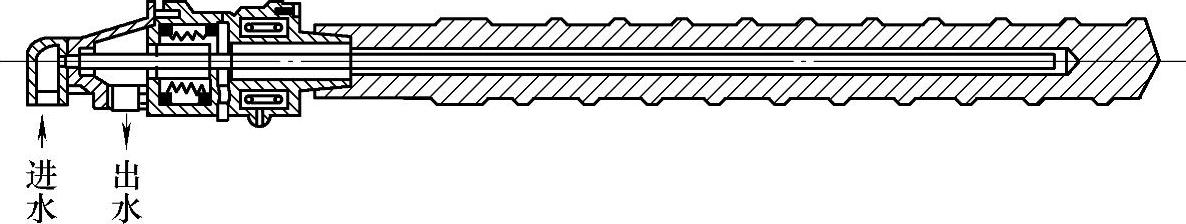

4)螺杆头部形状。螺杆头部形状是指螺杆的螺纹前端形状,它对熔料的停留时间有影响,对不同原料的挤出应注意选择不同的结构型式。图1-6a、1-6b中螺杆头部呈圆弧形状,用于流动较好的聚烯烃类和尼龙类塑料的挤出,应用广泛,一般前端要加过滤网和多孔板。图1-6c、1-6d所示螺杆头部锥角较小,适合于聚氯乙烯原料的挤出,此种形状可减少熔料在机筒的停滞时间,从而避免原料分解。在生产中可参照图1-6中所示的螺杆头部结构选取。

5)螺杆挤出成型的优点。

①设备成本低,制造容易,投资少,投产快。

②生产效率高。如一台ϕ65mm的挤出机,生产聚乙烯薄膜,年产量可达300t以上。

图1-6 螺杆的头部形状

a)、b)应用广泛 c)、d)用于聚氯乙烯 e)用于聚苯乙烯 f)、g)用于熔融料流动性较好的原料 h)用于挤出电缆料

③可连续化生产,能制造较长的管材、板材、异型材、薄膜等,产品质量均匀、密实。

④生产操作简单,工艺控制容易,易于实现自动化。占地面积小,生产环境清洁,污染小。

(2)机筒 机筒加料段的冷却结构如图1-7所示。机筒承受的压力较大,最大可达50MPa,工作温度最高可达300℃。为工作需要可开一个或多个小孔作排气孔,构成排气挤出机。为了保证塑料在加料段的输送效率,在加料段设置冷却装置,这主要是满足热敏性塑料和高速挤出的需要。

机筒的作用是将热量传给塑料,又可将热量从塑料中带走(机筒吹风冷却)。它是在高温、高压、严重磨损和有腐蚀条件下工作的。

小型机筒一般做成整体式结构,而大型的挤出机为了便于加工制造和方便改变长径比做成分段式结构,但分段式难于保证对中性要求。法兰连接机筒加热稳定性差,所以尽量少用。机筒的设计要注意如下三点:

图1-7 机筒加料段的冷却结构

1—进水 2—出水 3—隔热垫

1)加料段的纵向沟槽。有些塑料在挤出成型时呈现供料不足的现象,这是机筒壁与塑料间的摩擦引起的,如PP料尤为突出,所以在挤出机进料口这一段设置沟槽是最佳选择。这些沟槽与螺杆轴线平行,并通常是直的。对沟槽的深度、宽度、形状、数量要根据不同塑料性能设计,其原则是沟槽深度大约为1~4mm或塑料粒料尺寸的一半。沟槽长度大约为螺杆直径的2~4倍。有了沟槽后大大提高了螺杆对塑料材料的推力,增大了进料速率,提高了挤出产量,挤出熔料更为稳定,还扩展了单螺杆机的应用范围。

2)加料口。加料口的结构必须与塑料粒的形状相适应,使加入的塑料能从料斗中自由流入螺杆而不中断。加料口的形状多为矩形,其长边平行于轴线,长度约为1.3~1.8倍的螺杆直径。加料口与排气口相结合的加料口,要设计抽真空孔。

3)机筒的壁厚。机筒壁厚主要涉及温度和时间的滞后性。筒壁的厚度大,则滞后性就会大些,所以厚度要适度为好。

(3)挤出机的其他系统

1)传动系统。一般由电动机和减速箱等组成,要求无级变速。

2)加料系统。主要是料斗,料斗内有切断料流的插板、料量观察标志,较好的料斗还有定时定量供料系统、干燥和失重加料器,大的挤出机有鼓风上料、弹簧上料、真空上料,以减轻劳动强度。如果使用粉料,料斗会出现物料搭接、架空,引起下料不畅、架桥、堵塞现象,造成挤出断料,所以粉料要设置搅拌器或螺旋输送强制加料器。为防止加料口熔融造成粉料或粒料不能推动前移,在加料口设置冷却夹套,如图1-7所示,可控制机筒对料斗的传热,避免料斗斗座升温、物料发黏引起下料不畅。

3)加热系统。一般用电加热,它由加热与冷却风机两部分构成,电加热升温,风机用于降温,其用途都是为了控制温度在要求范围内运行。

4)控制系统。控制主机、辅机电动机、液压泵、汽缸和各种执行机构,使其按所需的速度和轨迹运行,同时检测主辅机的温度、压力、流量,发现问题及时调整。

表9.1-3 加工调整参数及其意义表表中的自定义项目1、2是由机床生产厂家定义的、2个随精度等级的调整自动改变的伺服参数,项目所对应的CNC参数号设定在CNC参数PRM13628、PRM13629上。图9.1-17 自定义项目显示2.参数显示与设定加工参数调整页面的显示和参数设定,在CNC参数PRM13601.0设定为“1”时有效,其操作步骤如下:1)选择MDI操作方式,并利用CNC数据显示和设定操作,取消参数保护功能。......

2023-06-25

管材挤出机概述 塑料挤出机的选择是以实用性、先进性、可靠性、经济性、易操作性、可维护性、美观性及标准性八项为选择原则。表3-3为硬PVC管材直径与所配用的挤出机规格关系,表3-4为锥形双螺杆挤出机可生产管材的范围。挤出机的选择也可以用管材制品的横截面积与所选挤出机螺杆横截面积的比值选取。管材挤出螺杆结构的基本参数①螺杆的结构。......

2023-06-15

《高规》和《抗规》对构件内力调整的规定归纳如下。柱的“强剪弱弯”,调整柱的剪力设计值。剪力墙弯矩设计值的调整。 钢筋混凝土框架结构由于考虑梁端塑性变形产生内力重分布,而对梁端负弯矩进行调幅,下列( )项符合《高层建筑混凝土结构技术规程》的规定。根据《高规》5.2.3条,B不准确。......

2023-08-28

单螺杆挤出机结构如图1-1所示。图1-1 单螺杆挤出机结构1—机头法兰 2—过滤板 3—铸铝加热器 4—鼓风机 5—螺杆 6—机筒 7—液压泵 8—测速电动机 9—料斗 10—推力轴承 11—减速箱体 12—螺杆冷却管挤出机主要由螺杆、机筒、上料系统、加热冷却系统、传动系统、温度控制和电气控制系统等组成。4)漏流也是由机头、口模、过滤网等对塑料反压引起的反向流动,区别在于它是在螺杆和机筒的间隙缝中,漏流的结果使挤出量减少。......

2023-06-15

3)产品截面形状尺寸误差大,主要是模体各部位温度不稳定有差异,口模与芯棒的定直部分太短造成。包括机头结构不合理,型腔内熔蚀料流速度不一致,模体温差大引起料流速度不一样等因素。挤出机头(模具)的安装、调试1)拆卸或安装机头(模具)以及拆装各零件的过程中,不得用铁锤敲击,必要时应垫硬木或用橡皮锤拆装机头及零件。......

2023-06-15

目前,轨道层较多采用钢骨混凝土及钢筋混凝土柱结构,钢管混凝土柱较少。表6.2某些高架站轨道层统计结果3)站场站场设置的有关内容详见第5 章。表6.3轨道层参数表6.3 中站台面至梁底结构高度实际为轨道层总厚度,对于较大的车站,其数值在4 ~6 m。......

2023-08-21

V阳一般控制在11~13kV,最高可达13.5kV,由电压调节电位器调节。I阳一般控制在1~3A,最高可达3.5A,由耦合手轮来调节。高频的最佳工作状态参数:I阳:I栅的比值在∶1之间。......

2023-06-24

2007年初,《中国环境报》发表一篇题为《兰州大气质量明显下降——产业结构不合理和管理不到位是重要原因》的文章,指出受多种因素影响,2006年兰州市空气污染出现反弹,大气环境质量与上年相比明显下降,燃煤污染、机动车尾气、二次扬尘等混合型污染严重。实证研究的结果为根治大气环境污染必须调整优化产业结构提供了经验证据。......

2023-11-04

相关推荐