通过添加蔗糖、麦芽糊精及乳清粉来进行调整。5.维生素的调整配制乳粉中一般添加的维生素有维生素 A、维生素 B1、维生素 B6、维生素 B12、维生素 C、维生素 D和叶酸等。应符合生产特级乳粉的要求。混合料均质压力一般控制在 18 MPa;杀菌和浓缩的工艺要求和乳粉生产相同。......

2023-06-15

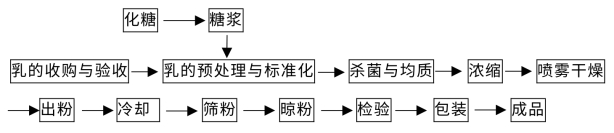

一、全脂乳粉的生产工艺流程

二、全脂乳粉的生产操作要点

(一)原料乳的验收

鲜乳验收后如不能立即加工,需贮存一段时间,必须净化后经冷却器冷却到 4~6°C,再打入贮槽进行贮存。牛乳在贮存期间要定期搅拌和检查温度及酸度。

(二)原料乳的标准化

当原料乳中含脂率较高时,可调整净乳机或离心分离机分离出一部分稀乳油;如果原料乳中含脂率低,则要加入稀奶油,使成品中含有 25%~30%的脂肪。一般工厂将成品的脂肪控制在 26% 左右。

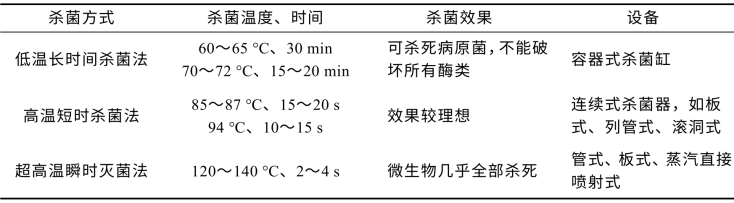

(三)杀菌

通过杀菌可消除或抑制细菌的繁殖及解脂酶和过氧化物酶的活性。不同的产品可根据本身的特性选择合适的杀菌方法。低温长时间杀菌的方法因杀菌效果不理想,所以已经很少应用。目前最常见的是采用高温短时灭菌法,因为该方法可使牛乳的营养成分损失较小,乳粉的理化特性较好。乳粉生产中常用的杀菌方法如表 2-4-2 所示。

表2-4-2 乳粉生产中常用的杀菌方法

(四)均质

生产全脂乳粉、全脂甜乳粉以及脱脂乳粉时,一般不必经过均质操作,但若乳粉的配料中加入了植物油或其他不易混匀的物料时,就需要进行均质操作。均质时的压力一般控制在14~21 MPa,温度控制在 60°C 为宜。二级均质时,第一级均质压力为 14~21 MPa,第二级均质压力为 3.5 MPa 左右。均质后脂肪球变小,从而可以有效地防止脂肪上浮,并易于消化吸收。

(五)加糖

加糖方法的选择取决于产品配方和设备条件。常用的加糖方法有:净乳之前加糖;将杀菌过滤的糖浆加入浓缩乳中;包装前加蔗糖细粉于乳粉中;预处理前加一部分糖,包装前再加一部分糖。

(六)真空浓缩

牛乳经杀菌后立即泵入真空蒸发器进行减压(真空)浓缩,除去乳中大部分水分(65%),然后进入干燥塔中进行喷雾干燥,以利于产品质量和降低成本。

1.真空浓缩条件

(1)真空浓缩的设备。真空浓缩设备种类繁多,按加热部分的结构可分为直管式、板式和盘管式三种;按其二次蒸汽利用与否,可分为单效和多效浓缩设备。

(2)浓缩时的条件。一般真空度为 21~8 kPa,温度为 50~60°C,单效蒸发时间为40 min,多效是连续进行的。

2.影响浓缩的因素

(1)加热器的总加热面积。加热面积越大,乳受热面积就越大,在相同时间内乳所接受的热量亦越大,浓缩速度就越快。

(2)蒸汽的温度与物料间的温差。温差越大,蒸发速度越快。

(3)乳的翻动速度。乳的翻动速度越大,乳的对流越好,加热器传给乳的热量也越多,乳既受热均匀又不易发生焦管现象。另外,由于乳的翻动速度大,在加热器表面不易形成液膜,而液膜能阻碍乳的热交换。乳的翻动速度还受乳与加热器之间的温差、乳的黏度等因素的影响。

(4)乳的浓度与黏度。随着浓缩的进行,浓度提高,比重增加,乳逐渐变得黏稠,流动性变差。

3.浓缩终点的确定

牛乳浓缩的程度如何将直接影响到乳粉的质量。连续式蒸发器在稳定的操作条件下,可以正常连续出料,其浓度可通过检测而加以控制;间歇式浓缩锅需要逐锅测定浓缩终点。在浓缩到接近要求浓度时,浓缩乳的黏度升高,沸腾状态滞缓,微细的气泡集中在中心,表面稍呈光泽,根据经验观察即可判定浓缩的终点。但为准确起见,可迅速取样,测定其比重、黏度或折射率来确定浓缩终点。一般要求原料乳浓缩至原体积的 1/4,乳干物质达到 45% 左右。浓缩后的乳温一般为 47~50°C,不同产品的浓缩程度如下:

(1)全脂乳粉为 11.5~13°Be,相应乳固体含量为 38%~42%。

(2)脱脂乳粉为20~22°Be,相应乳固体含量为 35%~40%。

(3)全脂甜乳粉为 15~20°Be,相应乳固体含量为 45%~50%;大颗粒奶粉可相应提高浓度。

(七)干燥

浓缩后的乳打入保温罐内,应立即进行干燥,使乳粉中的水分含量在 2.5%~5% 之间,抑制了细菌繁殖,延长了乳的货架寿命,大大降低了重量和体积,减少了产品的贮存和运输费用。目前国内外广泛采用压力式喷雾干燥法和离心式喷雾干燥法。

1.喷雾干燥的原理及特点

浓乳在高压或离心力的作用下,经过雾化器在干燥室内喷出,形成雾状。此刻的浓乳变成了无数微细的乳滴(直径约为 10~200 μm),大大增加了浓乳表面积。微细乳滴一经与鼓入的热风接触,其水分便在 0.01~0.04 s的瞬间内蒸发完毕,雾滴被干燥成细小的球形颗粒,单个或数个粘连漂落到干燥室底部,而水蒸气被热风带走,从干燥室的排风口抽出。整个干燥过程仅需 15~30 s。

喷雾干燥与其他干燥方法相比较具有下述特点:

(1)干燥速度快,物料受热时间短,水分蒸发速度很快,整个干燥过程仅需要10~30 s,乳的营养成分破坏程度较小,乳粉的溶解度较高,冲调性好。

(2)整个干燥过程中,乳粉颗粒表面积的温度较低,不会超过干燥介质的湿球温度(50~60°C),从而可以减少牛乳中一些热敏性物质的损失,且产品具有良好的理化性质。

(3)工艺参数可以方便地调节,产品质量容易控制,同时也可以生产有特殊要求的产品。

(4)整个干燥过程都是在密封的状态下进行的,产品不易受到外来污染,从而最大限度的保证了产品的质量。

(5)操作简单,机械化、自动化程度高,劳动强度低,生产能力大。

2.喷雾干燥的方法

(1)压力喷雾干燥法

浓乳的雾化是通过一台高压泵的压力和安装在干燥塔内部的喷嘴来完成的。雾化原理为:浓乳在高压泵的作用下,通过一狭小的喷嘴后,瞬间雾化成无数微细的小液滴。

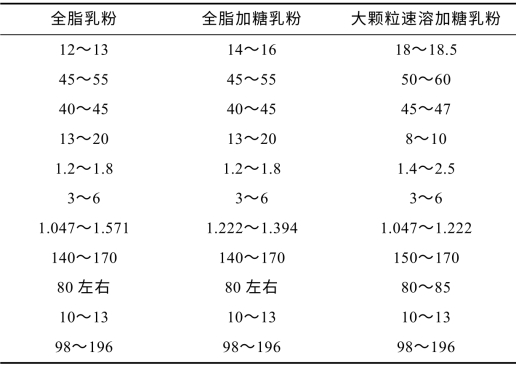

压力喷雾干燥工艺条件的通常控制范围见表 2-4-3。

表2-4-3 压力喷雾干燥的工艺参数

(2)离心喷雾干燥法

利用在水平方向做高速旋转的圆盘的离心力作用进行雾化,将浓乳喷成雾状,同时与热风接触达到干燥的目的。

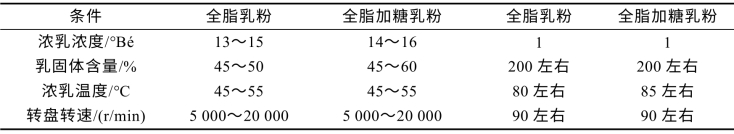

离心喷雾干燥法生产乳粉时,工艺参数通常控制在一定范围内,见表 2-4-4。

表2-4-4 离心喷雾干燥法的工艺参数

(八)出粉,冷却,包装

1.出粉与冷却

干燥的乳粉落入干燥室的底部,乳粉温度为 60°C 左右,应尽快出粉。出粉、冷却的方式一般有以下几种:

(1)气流出粉、冷却。这种装置可以连续出粉、冷却、筛粉、贮粉、计量包装。出粉速度快,但易产生过多的微细粉尘;冷却效率低,一般只能冷却到高于气温 9°C 左右,特别是在夏天,冷却后的温度仍高于乳脂肪的熔点。

(2)流化床出粉、冷却。流化床出粉、冷却装置的优点为:

①乳粉不受高速气流的摩擦,故乳粉质量不受损害。

②可大大减少微细粉的数量。

③乳粉在输粉导管和旋风分离器内所占比例少,故可减轻旋风分离器的负担,同时可节省输粉中消耗的动力。

④冷却床冷风量较少,故可使用冷却的风来冷却乳粉,因而冷却效率高,一般乳粉可冷却到 18°C 左右。

⑤乳粉经过震动的流化床筛网板,可获及颗粒较大且均匀的乳粉。从流化床吹出的微细乳粉还可通过导管返回到喷雾室与浓乳汇合,重新喷雾成乳粉。

(3)其他出输粉方式。可以连续出粉的几种装置还有搅龙输粉器、电池震荡器、转鼓型阀、旋涡气封阀等。

2.筛粉与贮粉

(1)筛粉。一般采用机械震动筛,筛底网眼为 40~60 目,能使乳粉均匀、松散,便于冷却。

(2)贮粉。乳粉贮存一段时间后,乳粉表观密度可提高 15%,有利于包装。无论使用大型粉仓还是小粉箱,在贮存时应严防受潮。包装前的乳粉存放场所必须保持干燥和清洁。

3.包装

有关畜产品加工技术的文章

通过添加蔗糖、麦芽糊精及乳清粉来进行调整。5.维生素的调整配制乳粉中一般添加的维生素有维生素 A、维生素 B1、维生素 B6、维生素 B12、维生素 C、维生素 D和叶酸等。应符合生产特级乳粉的要求。混合料均质压力一般控制在 18 MPa;杀菌和浓缩的工艺要求和乳粉生产相同。......

2023-06-15

任何一种加工方法可以获得的加工精度和表面粗糙度均有一个较大的范围。表4-7、表4-8、表4-9中分别摘录了外圆、内孔和平面等典型表面的加工方法和加工方案以及所能达到的加工经济精度和表面粗糙度。表面加工方案的选择,应同时满足加工质量、生产率和经济性等方面的要求。......

2023-06-29

标准化的目的是为了确定巴氏杀菌乳中的脂肪、蛋白质及乳固体的含量,以满足不同消费者的需求。根据所需巴氏杀菌乳成品的质量要求,需对每批原料乳进行标准化,改善其化学组成,以保证每批成品质量基本一致。......

2023-06-15

下面以图12.3.86所示的模型为例,说明沉孔加工操作的创建过程。图12.3.86 沉孔加工Task1.打开模型文件并进入加工环境打开文件D:\ug90\work\ch12.03\CounterBoring.prt。单击“创建工序”对话框中的按钮,系统弹出图12.3.87所示的“沉头孔加工”对话框。Step6.在“沉头孔加工”对话框区域的文本框中输入数值3.0。图12.3.87 “沉头孔加工”对话框图12.3.88 加工对象图12.3.89 指定部件顶面Step7.进给率设置。图12.3.90 刀具轨迹图12.3.91 2D仿真结果Task5.保存文件选择下拉菜单命令,保存文件。......

2023-11-20

为了提高和保证加工精度,可以通过采取一定的工艺措施和其他方法来减少或消除这些误差对加工精度的影响。图3-18 刀具转位误差的转移5.就地加工法有些零件或产品的精度在加工和装配中难以达到或者根本不可能,如果采用就地加工法,就有可能很快地解决看似非常困难的精度问题。......

2023-06-25

Step2.选取如图10.2.8所示的面为切削区域,单击按钮,完成切削区域的创建,同时系统返回到“底壁加工”对话框。Stage3.指定壁几何体在“底壁加工”对话框的区域中选中复选框,单击指定壁几何体右侧的“显示”按钮,结果如图10.2.9所示。Stage7.设置进给率和速度Step1.单击“底壁加工”对话框中的“进给率和速度”按钮,系统弹出“进给率和速度”对话框。Step3.单击按钮,系统返回“底壁加工”对话框。......

2023-06-18

要彻底消除切削液带来的环境污染,干式螺纹加工则是可行的方法。国内目前对干攻螺纹加工方法研究不多。搓制丝锥在干攻螺纹时易崩刃,磨制丝锥基本能满足加工要求,TiN涂层挤压丝锥既满足了螺纹的加工质量要求,又具有长的使用寿命。图4-65是湿式攻螺纹与干攻螺纹的丝锥寿命比较。......

2023-06-25

原料肉来自非疫区,经宰前检疫和宰后检验,符合食用标准且有检疫合格证明。选用 38~40 mm 规格的猪肠衣灌装,根据产品要求扭节后,摆杆、上架,注意产品摆放均匀;半成品在灌装工序停留时间不得超过1 h。超过 3 d 必须重新进行熬制,严禁直接使用。......

2023-06-15

相关推荐