对于LED,0级封装的晶片互连已在第4章进行了讨论。本章将主要介绍1级封装,即用1个或几个LED芯片制作出一个独立的器件。在5.3节中将讨论与热管理相关的问题。实际上,尽管LED的光输出效率显著高于白炽灯或荧光灯,但LED输入电功率的80%仍以热的形式消耗。......

2023-06-15

LED的封闭技术就是对其芯片和两个电极进行保护的技术。LED封装技术大都是在半导体分立器件封装技术基础上发展与演变而来的。将普通二极管的管芯密封在封装体内,其作用是保护管芯和完成电气互连;对LED的封装则是实现输入电信号、保护芯片正常工作、输出可见光的功能,其中既有电参数又有光参数的设计及技术要求。

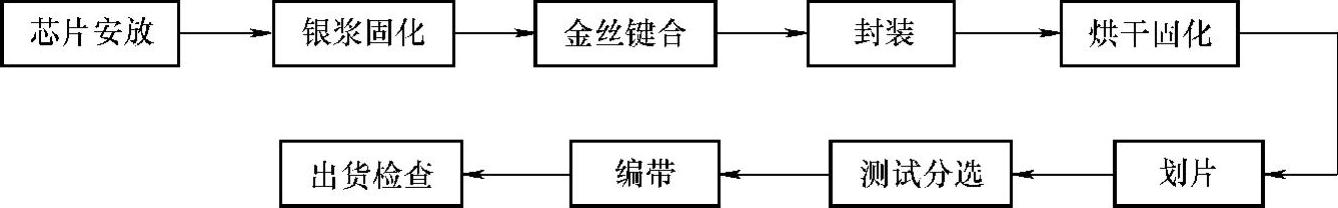

近年来,随着LED的高效化、超高亮度化、全色化不断发展创新,发光效率不断提高,如何改善管芯及封装内部结构,增强LED内部产生光子出射的几率,提高光效,解决散热,取光和热沉优化设计,改进光学性能,加速表面贴装化SMD进程等已成为产业界研发的主流方向。一般来说,LED封装工艺流程如图3-22所示。

图3-22 LED封装工艺流程

下面介绍几种常用的封闭技术。

1.引脚式LED封装技术

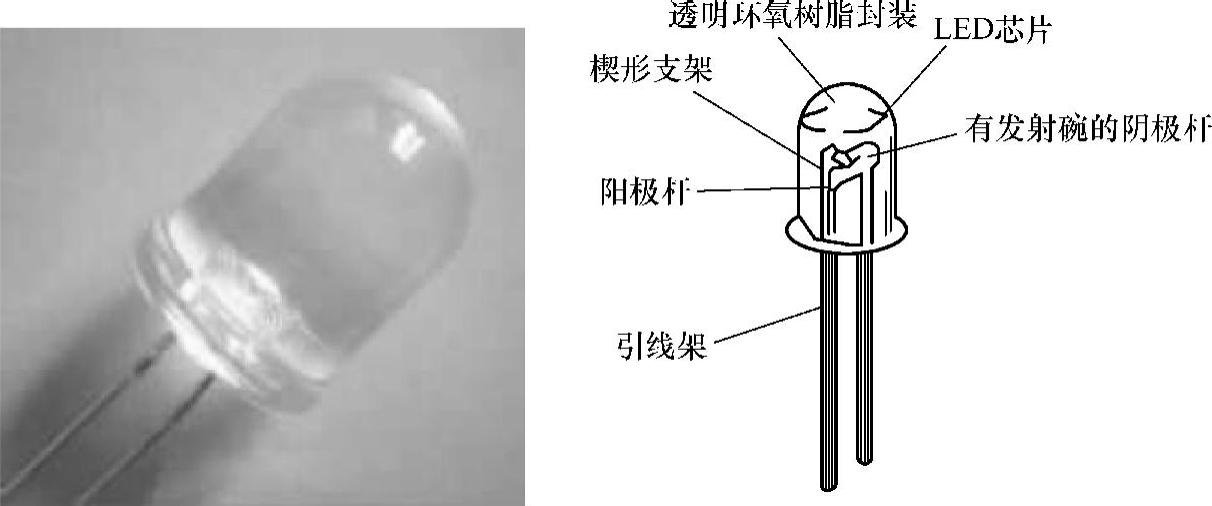

LED引脚式封装采用引线架做各种封装外形的引脚,这是最先研发成功投放市场的封装结构,技术成熟度较高,但其封装内结构与反射层仍在不断改进。如何降低工作时PN结的温升是封装与应用必须考虑的。包封材料多采用高温固化环氧树脂,其光性能优良,工艺适应性好,产品可靠性高,可做成有色透明或无色透明和有色散射或无色散射的透镜封装,不同的透镜形状构成多种外形及尺寸。典型的传统LED封装如图3-23所示。

图3-23 LED引脚式封装

LED引脚式封装的常用形式如下:

1)陶瓷底座环氧树脂封装方式。这种封装方法具有较好的工作温度性能,引脚可弯曲成所需形状,体积小。

2)金属底座塑料反射罩式封装方式。这种封装形式一般作为电源指示灯用。

3)电路芯片与管芯组合封装方式。例如:闪烁式LED采用将CMOS振荡电路芯片与LED管芯组合封装,可自行产生较强视觉冲击的闪烁光;电压型LED采用将恒流源芯片与LED管芯组合封装,可直接替代5~24V的各种电压指示灯。

4)双色型LED的封装,采用两种不同发光颜色的管芯封装在同一环氧树脂透镜中,除双色外还可获得第三种的混合色。这种封装方式在大屏幕显示系统中的应用极为广泛,并可封装组成双色显示器件。

5)面光源LED封装方式,是将多个LED管芯粘结在微型PCB的规定位置上,采用塑料反射罩并灌封环氧树脂而形成。根据PCB的不同设计确定外引线排列和连接方式,有双列直插与单列直插等结构型式。

6)LED数码管有反射罩式、单片集成式、单条七段式三种封装结构,连接方式有共阳极和共阴极两种。

① 反射罩式:一般用白色塑料制作成带反射腔的七段形外壳,将单个LED管芯粘结在与反射罩的7个反射腔互相对位的PCB上,每个反射腔底部的中心位置是管芯形成的发光区,用压焊方法键合引线,在反射罩内滴入环氧树脂,与粘好管芯的PCB对位粘合,然后固化即成。

反射罩式又分为空封和实封两种,前者采用散射剂与染料的环氧树脂,多用于一位、两位器件(一位就是通常说的数码管,两位以上的一般称作显示器);后者采用盖滤色片与匀光膜,并在管芯与底板上涂透明绝缘胶,提高出光效率,一般用于四位以上的数字显示。

② 单片集成式:是在发光材料晶片上制作大量七段数码显示器图形管芯,然后划片分割成单片图形管芯,再粘结、压焊、封装带透镜(俗称鱼眼透镜)的外壳。

③ 单条七段式:是将已制作好的大面积LED芯片,划割成内含一只或多只管芯的发光条,如此同样的七条粘结在数码字形的可伐架上,经压焊、环氧树脂封装构成。

7)LED光柱显示器的封装方式,是在106mm长度的电路板上安置101只管芯(最多可达201只管芯),属于高密度封装,它利用光学的折射原理,使点光源通过透明罩壳的13~15条光栅成像,完成每只管芯由点到线的显示,封装技术较为复杂。

2.SMD贴片技术

LED从引脚式封装转向表面贴装封装(SMD LED)是整个行业发展的大趋势,目前很多生产厂商都推出了此类产品,如图3-24所示。

图3-24 表面贴装封装LED

SMD LED成为一个发展热点,很好地解决了亮度、视角、平整度、可靠性、一致性等问题,采用更轻的PCB和反射层材料,在显示反射层需要填充的环氧树脂更少,并去除较重的碳钢材料引脚,通过缩小尺寸,降低重量,可轻易地将产品重量减轻一半,最终使应用更趋完美,尤其适合户内、半户外全彩显示屏应用。

早期的SMD LED大多采用带透明塑料体的SOT-23改进型,在SOT-23的基础上,研发出了带透镜的单色发光的高亮度SMD的SLM-125系列,双色或三色发光的SLM-245系列LED。焊盘是其LED散热的重要渠道,上游厂商设计SMD LED的数据都是以4.0mm×4.0mm的焊盘为基础,封装厂商采用回流焊可使焊盘与引脚截面积相等。超高亮度LED产品可采用表面贴装封装技术,通过独特方法装配高亮度管芯,可减小产品的热阻,提高其发光强度。七段式(1位、2位、3位和4位)数码显示器采用表面贴装封装技术,可避免所需的手工插入与引脚对齐工序,符合自动拾取贴装设备的生产要求。

多色表面贴装封装技术采用一个外部反射器,使用反射型光学设计,能够为大范围区域提供统一的照明,适用于功率型SMD LED封装。

3.大功率LED封装技术

随着芯片功率的增大,特别是固态照明技术发展的需求,对大功率LED封装的光学、热学、电学和机械结构等提出了新的、更高的要求,这些因素彼此既相互独立,又相互影响。比如:光是LED封装的目的;热是关键,电、结构与工艺是手段;性能是封装水平的具体体现。

大功率LED封装的功能主要包括:机械保护,以提高可靠性;加强散热,以降低芯片结温,提高LED性能;光学控制,提高出光效率,优化光束分布;供电管理,包括交流/直流转变,以及电源控制等。具体而言,大功率LED封装的关键技术包括以下几个方面。

(1)低热阻封装工艺

LED封装的热阻对于LED芯片的寿命具有决定性的影响,特别是对大电流驱动(大于350mA)的LED芯片。芯片散热是LED封装必须解决的关键问题。主要包括芯片布置、封装材料选择(基板材料、热界面材料)与工艺、热沉设计等。

(2)高取光率封装结构与工艺

LED在使用过程中,辐射复合产生的光子在向外发射时由于芯片内部结构缺陷及材料的吸收、光子入射角的偏差、光子在出射界面的折射等原因,很多光线无法从芯片中出射到外部。通过在芯片表面涂覆一层折射率相对较高的透明胶层(灌封胶),让胶层处于芯片和空气之间,有利于减少光子在界面的损失,提高取光效率。此外,灌封胶的作用还包括对芯片进行机械保护,应力释放,并作为一种光导结构。

目前,常用的灌封胶包括环氧树脂和硅胶。硅胶由于具有透光率高,折射率大,热稳定性好,应力小,吸湿性低等特点,明显优于环氧树脂,在大功率LED封装中得到广泛应用,但成本较高,而且硅胶性能受环境温度影响较大。随着温度升高,硅胶内部的热应力加大,导致硅胶的折射率降低,从而影响LED光效和光强分布。

(3)系统封装式(SiP)LED封装

SiP(System in Package)是近几年来为适应整机的便携式发展和系统小型化的要求,在系统芯片(System on Chip,SOC)基础上发展起来的一种新型封装集成方式。这种技术工艺可在一个封装内组装多个发光芯片,也可将各种不同类型的器件(如电源、控制电路、光学微结构、传感器等)集成在一起,构建成一个更为复杂的、完整的系统。同其他封装结构相比,SiP具有工艺兼容性好(可利用已有的电子封装材料和工艺)、集成度高、成本低、可提供更多新功能、易于分块测试和开发周期短等优点。

(4)晶片键合封装

晶片键合(Wafer bonding)技术是指芯片结构和电路的制作及封装都在晶片(Wafer)上进行,封装完成后再进行切割,形成单个的芯片(Chip);与之相对应的芯片键合(Die bonding)是指芯片结构和电路在晶片上完成后,即进行切割形成芯片(Die),然后对单个芯片进行封装(类似现在的LED封装工艺)。晶片键合封装不仅可大大降低封装制造成本,还可提高LED器件生产的洁净度,防止键合前的划片、分片工艺对器件结构的破坏,提高封装成品率和可靠性,因而是一种降低封装成本的有效手段。

有关LED照明设计基础与技术应用的文章

对于LED,0级封装的晶片互连已在第4章进行了讨论。本章将主要介绍1级封装,即用1个或几个LED芯片制作出一个独立的器件。在5.3节中将讨论与热管理相关的问题。实际上,尽管LED的光输出效率显著高于白炽灯或荧光灯,但LED输入电功率的80%仍以热的形式消耗。......

2023-06-15

LED封装技术的发展轨迹与其他电子器件相同。图5-2 LED制造技术的历史演变a)第一个LED器件[HOL 62] b)带引脚的LED c)SMT标准“有引脚”LED d)SMT“无引脚”LED1962年,通用电气的Nick Holonyak Jr.和Sam Bevacqua实现了红光LED的第一个封装[HOL 62]。70年代,LED以两个连接管脚的形式进行封装,且位于透明或彩色的环氧树脂密封材料中。为了满足大规模生产和工业中对小型化的要求,出现了没有连接片的无引脚器件。......

2023-06-15

LED的电压降取决于内部光子发射所需跃过的能量势垒。实际上,稳压二极管也有ESR,其值比LED的还要大。实际上,LED正向导通压降的偏差很大。超过此值可损坏LED。低于或高于此温度范围,LED将不能正常工作,效率大大降低。③ 光谱半宽度:表示LED的光谱纯度。由V-I曲线可以得出LED的正向电压、反向电流及反向电压等参数。......

2023-06-15

消费电子产品的LED驱动器拥有比较成熟的技术、产品和相对成熟的市场,例如手机、MP3、MP4等电子产品。目前,能耐60V高压的LED驱动器新品已推出。业界对在汽车业直接采用LED的仪表板背光、前后雾灯、第三刹车灯、方向灯、尾灯的市场十分看好和乐观。按驱动方式分类1)恒流式LED驱动器。④ 恒流驱动器的最大承受电流及电压值限制了LED的使用数量。常用LED恒流驱动器的接线方法如图3-6所示。2)稳压式LED驱动器。......

2023-06-15

第6章和第7章将详细讨论颜色等各种光学特性,本节仅介绍与封装有关的特性。制造商会给出额定电流且热沉温度保持25℃条件下的可视光发射光谱。CCT约为6000K相当于太阳发射光谱,因为其中蓝光较红光和绿光占主导地位,所以被称为冷光。在5.2节已经指出,不同的封装工艺使磷光体材料沉积的保形程度或高或低。所以磷光体材料的精确控制和设计有助于控制光发射比色品质的均匀性,这一点仍是LED封装的弱点。......

2023-06-15

采用GaN LED倒装芯片的结构可以从根本上消除上述问题。图1-19 LED倒装芯片的结构示意图5.芯片键合技术光电子器件对所需要的材料在性能上有一定的要求,通常都需要有大的带宽差和在材料的折射指数上要有很大的变化。......

2023-06-15

为自行组装LED屏幕奠定基础。LED条屏,由于材料成本低,零售价格高,当批量向LED屏幕供应商采购的时候,成本和价格不好控制。表7-6 LED条屏的主要配件单元板单元板是LED的显示核心部件之一,单元板的好坏,直接影响到显示效果,其常见的外形如图7-13所示。图7-13 单元板单元板由LED模块、驱动芯片和PCB组成。......

2023-06-15

LED的发展经历了一个漫长而曲折的过程。第一个商用LED仅仅只能发出不可视的红外光,但迅速应用于感应与光电领域。磷化镓的改变使得LED更高效,发出的红光更亮,甚至产生出橙色的光。那么LED发展到底能走多远,不得而知。早期的LED只能应用于指示灯、早期的计算器显示屏和数码手表。而现在LED则开始出现在超亮度的领域,将会在接下来的一段时间继续发展下去。以前,RGB LED发出的混色光非常不稳定,而高功率LED驱动器成功解决了这一技术难题。......

2023-06-15

相关推荐