③柴油机在运行中出现飞车故障或活塞在气缸内烧死的故障,将连杆螺栓拉断。为避免连杆螺栓折断而产生捣缸事故,使用维修中应注意以下几点。因此,选用优质的或正厂的连杆螺栓是避免出现连杆螺栓断裂故障的重要前提条件之一。3)检查连杆轴承与连杆轴颈的配合间隙,若间隙过大,易导致连杆螺栓断裂事故。......

2023-09-23

密封失效是液压系统泄漏的主要原因。

1.密封失效的症状

各种因密封失效而引起外泄漏的情形主要是:液压缸活塞杆与端盖之间的密封失效,形成外泄漏;换向阀两端的密封失效,换向时油液外溅;阀与阀板及阀与阀之间连接处密封失效,引起外泄漏;液压泵或液压马达旋转轴密封失效,引起外泄漏;油管及管接头连接松动引起外泄漏;活动油管因密封件损坏或安装误差产生外泄漏。

各种内泄漏主要是由液压元件内部液流通道之间的密封损坏引起的,这类损坏可能是有关零件或密封件磨损,也可能是阀或阀板因铸造砂眼、裂纹或加工失误引起的流道串通。液压系统内泄漏的存在会使系统出力降低,效率降低,发热增大及油温升高,致使系统动作秩序错乱,无法正常工作。

2.密封件损坏形式

(1)磨损 密封件与金属表面滑动产生摩擦使密封件磨损。油内污染物(尤其是金属类颗粒)、金属过高的表面粗糙度、装得太紧等因素会加速这种磨损。

(2)变形 密封件在高压下产生液化现象并进入密封面的缝隙(见图13-21)会造成缝隙挤压变形。密封件与密封沟槽之间的相对运动会促进这一过程。缝隙挤压导致密封件完全损坏、表面撕裂或破碎,还可能出现塑性变形。加密封挡圈可以避免挤出现象。

(3)翻转 这类故障是在使用唇形密封件(如液压缸里的密封件)时,以密封件从沟槽中部分地被挤出为特征的。液压设备运行时,密封沟槽里的压力很大,这个压力作用于密封件的根部,使得根部被磨损掉,继而在摩擦力的作用下,密封件被翻过来并从密封沟槽里脱出,导致密封唇被切开或压断,密封件完全损坏。

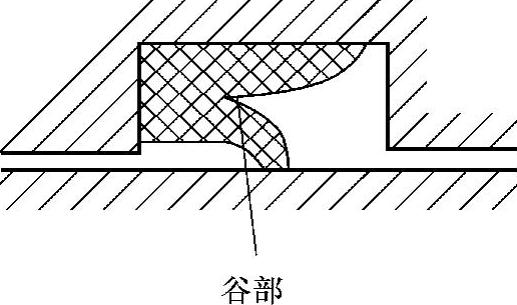

(4)谷部开裂 唇形密封件的谷部(见图13-22)是应力集中处,受到压力冲击时容易裂开。

图13-21 缝隙挤压变形

图13-22 谷部开裂

(5)扭转 当唇形密封件在运动中产生较大的摩擦力时,其可能产生整圈或局部的扭转。

(6)偏磨 这是密封件损坏的主要原因之一。密封件本身偏心、密封支持面偏心、往复运动件与密封件配合面有部分拉毛、受到径向载荷等均可引起偏磨。

(7)材料老化 密封件因使用时间太长、保存太久氧化或等其他原因而变硬、变脆或失去弹性便不再起密封作用。

3.密封失效的原因

密封失效的原因可归纳为四大类:

(1)产品结构不合理 这类问题有:密封方式选择错误、密封件形状及材料选择错误、参数设计错误、密封支持面或接触面设计错误等。

(2)加工装配质量差 这类问题主要表现在由于密封件尺寸精度超差及表面粗糙度超大,从而引起密封部位偏心、拉伤、压不紧或压得过紧,造成安装孔口没有倒角与去毛刺的密封件在安装时被剪切与划伤,零件机械加工质量差,引起砂眼、裂纹、表面不平、油路串通等。在装配方面,引起密封失效的原因是:装配环境不清洁使得杂质进入密封部位;野蛮装配破坏了密封件;没有安装在正确位置上,使密封件压坏;安装的精度不足引起偏心,一边紧一边松;管接头没有涂密封胶;阀类件螺钉安装少了;将密封件密封方向装反等。

(3)密封件质量不好或选用不当 有的密封件外观质量差,表面粗糙,尺寸与形状误差大;旋转轴唇形密封圈弹簧尺寸误差大,并且松动;密封材料的耐油性能差,老化速度快,保存期短,压缩后产生永久变形。

(4)使用不当 工作条件恶劣(高温、高速、高压),引起密封件老化过速,失去弹性,产生泄漏;维护保养不及时、不彻底,该换的密封件未换;压力调得过高,液压冲击太大,将管接头振松;错用了密封,如截面、直径及密封方式错误等。

4.密封的改善

事实上,液压系统的密封状况与一系列因素相关,可通过下列途径来改进:防止液压油污染,避免污染物混入密封部位,加剧密封件的磨损;消除振动与冲击,以防密封件被损坏;避免液压系统高温、高压和高速;改进与密封件接触的滑动表面,使其变得足够光滑,以避免密封件被擦伤;提高密封支持面及有关配合件的尺寸精度;除去密封件安装支持结构的锐角和毛刺,以防安装时划伤密封件;有些O形密封件的安装沟槽太深,使密封件的压缩量不足,可重新设计制作密封沟槽。

采用高性能的密封材料,正确地选择密封种类,对密封的改善非常重要。合理地选择密封装置,能提高设备的性能和效率,延长密封装置的使用寿命,从而有效地防止泄漏。要做到合理地选择密封装置,必须要熟悉各种密封装置的形式和特点、密封材料的特性及密封装置的使用条件(如工作压力的大小、工作环境的温度、运动部分的速度等),把实际的使用条件与密封件的允许使用条件进行比较,必须保证密封装置有良好的密封性能和较长的使用寿命。

有关现代冶金设备液压传动与控制的文章

③柴油机在运行中出现飞车故障或活塞在气缸内烧死的故障,将连杆螺栓拉断。为避免连杆螺栓折断而产生捣缸事故,使用维修中应注意以下几点。因此,选用优质的或正厂的连杆螺栓是避免出现连杆螺栓断裂故障的重要前提条件之一。3)检查连杆轴承与连杆轴颈的配合间隙,若间隙过大,易导致连杆螺栓断裂事故。......

2023-09-23

滕俊鹏1,2,周堃1,2,王长朋1,2,苏艳1,2,朱玉琴1,2摘要:研究38CrSi 平衡肘断裂失效原因。方法是通过化学成分分析、力学性能分析、断口扫描分析、显微组织分析及硬度分析等测试手段,对38CrSi 平衡肘的断裂模式及失效原因进行分析。关键词:38CrSi;平衡肘;断裂;失效分析中图分类号:TG142文献标识码:A作者简介:滕俊鹏,男,硕士研究生,E-mail:313691172@qq.com。大多数型号的水泥以及多数的粒料中会含有少量的铬酸盐。......

2023-06-23

某公司的4/120-CB3000型混凝土搅拌站上的搅拌机为双卧轴式,搅拌机轴端密封采用的是组合密封形式,由四道密封组成,如图7-8所示。第三道由油封8组成,其主要作用是防止浮动环密封内腔的润滑油脂向外泄漏。初步判定故障原因为PLC所给定的自动泵工作时间太短、间隔时间又过长,造成润滑油供给不足。......

2023-09-20

造成零部件失效的原因很多,主要有设计、选材、加工工艺、装配使用等因素。因此,对原材料进行严格检验是避免零件失效的重要措施。使用维护不良,不按工艺规程操作,也可使零部件在不正常的条件下运转,造成零部件过早失效。......

2023-06-24

它常发生在哺乳的第1周,亦称乳头溃疡。乳头裂伤后,母亲常因心乱疼痛而无法授乳,使乳汁迅速减少及乳汁淤积。乳头风指乳头和乳晕部位发生大小不等的皲裂,又称“乳头破碎”。多发于哺乳期妇女,初产妇最易发生。......

2023-12-04

模具凸凹模侧面磨损后,造成冲裁间隙过大,废料与凹模侧壁的咬合力小而引起废料回跳。只要提高咬合力,减小吸附力,即可达到废料回跳的改善与防止的目的。3)为了有效切断废料与防止......

2023-06-26

损伤演化和渐进性破坏首先出现在桁架的连接节点区域;随着模拟地震荷载的增加,损伤值和局部破坏面积逐步扩大,当累积塑性应变达到其极限值和/或损伤达到其失效时的阈值,就导致桁架结构丧失其承载能力。在计算中发生局部破坏的区域由损伤分布以及最大应力来确定,并且随着模拟地震荷载的循环加载过程继续和发展,直到桁架结构完全丧失支撑能力。......

2023-08-26

注塑件局部的颜色发生了变化,称为变色,其主要因素是注塑件局部的温度相差太大。“拉手”局部的红色变成了白色,如图7-8所示。1)塑料未充分干燥,塑料停留在料筒内的时间过长等,易产生变色,螺杆内残留有其他塑料或杂物,料温高。图7-8 拉手2)模具局部存在着气体,流道和浇口的截面较小和模温过高等,易产生变色。气体一般是滞留在熔体流程的末端和模具型面的交合处,应在滞留气体的部位或变色部位设置或扩大排气孔。......

2023-06-30

相关推荐