在图13-17所示的轧机液压压下伺服控制系统中,有目的地选择适当的检测点,可以得到相应的频率特性,根据频率特性就可以判断系统中故障的原因和部位。轧机故障分析与频率特性的对应关系见表13-3。检测阶跃响应,并与正常状态下的响应特性做对比,即可确定轧钢机液压压下系统状态以及发生故障的原因和部位。......

2023-06-15

1.活套系统的作用

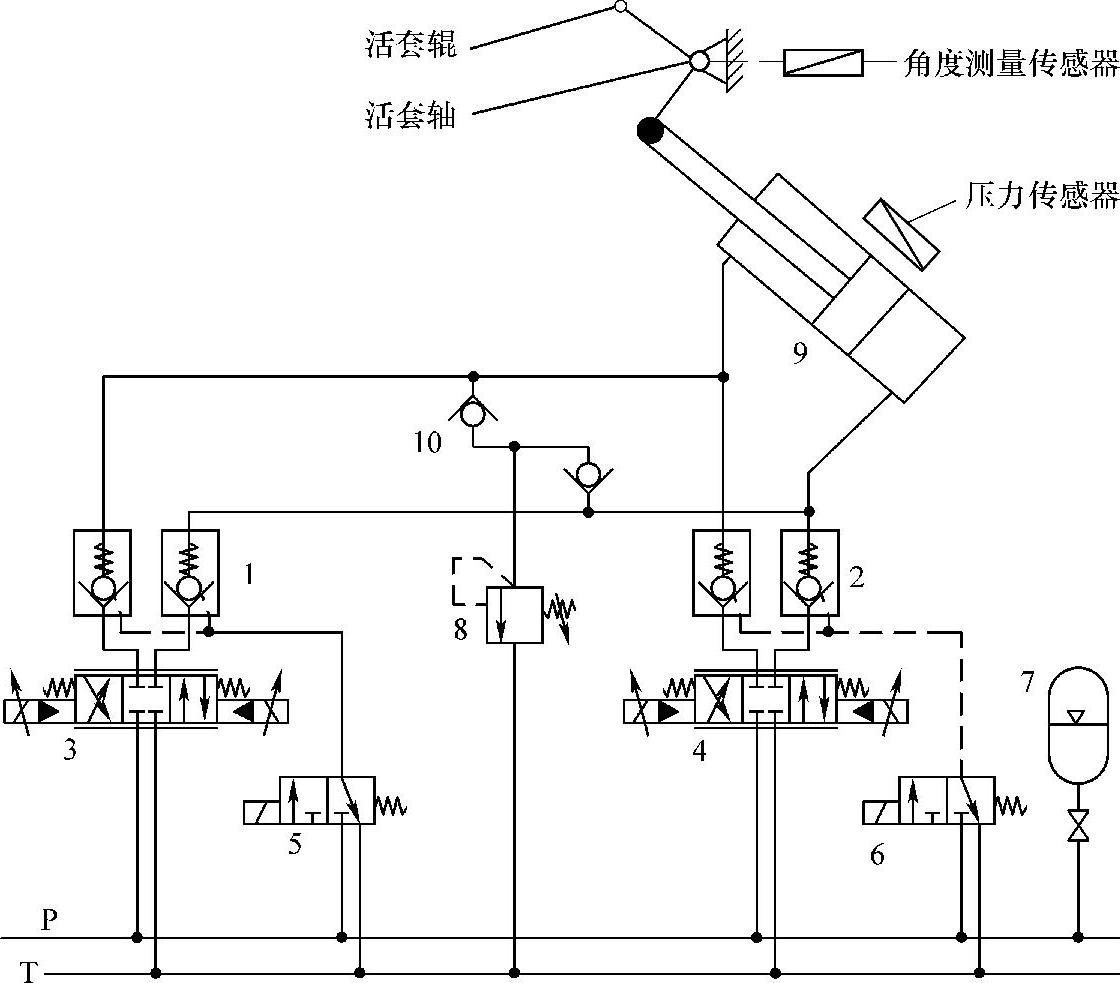

活套系统设置在轧机组各机座之间,它使相邻机座间的带钢在一定张力下贮存一定的活套量,作为机架间速度不协调时的缓冲环节。同时,活套臂摆动时发出角度信号,用来控制各架轧机的速度,使连轧机在稳定的小张力下进行轧制。活套在近代高速热连轧速度自动调节系统中是必不可少的环节,通过控制活套,不仅可以避免拉钢和堆钢等重大生产事故,而且可改善带钢的轧制质量。图13-16所示为某大型薄板连轧生产线液压活套系统工作原理图。

图13-16 大型薄板连轧生产线液压活套系统工作原理图

1、2—液控单向阀 3、4—伺服阀 5、6—换向阀 7—蓄能器 8—溢流阀 9—液压缸 10—单向阀

该系统为了适应不同的情况,采用了两个伺服阀3、4,可以一个伺服阀独立工作,也可以两个一起工作。换向阀5、6与液控单向阀1、2起锁定回路作用,蓄能器7用于吸收压力与流量的脉动。工作中,液压缸9伸出时带动活套臂转动,活套辊与带钢接触并将带钢顶起,通过控制液压缸的动作及活套量实时变化,实现轧制过程中的恒张力控制。

2.活套系统各部件的主要故障与运行记录仪信号特征之间的关系

通过对现场设备运行记录的分析,活套系统的故障可以归结为五种类型:活套量无变化、活套动作缓慢、中途脱套、异常抖动和起套过高。活套系统重要部件的主要易发故障与特征信号之间的关系如下:

1)活套辊。主要故障为活套辊变形,导致轧钢时活套出现抖动,表现为运行记录的转角信号中包含该抖动频率的信号。

2)活套轴。主要故障为活套轴卡死,导致活套量无变化,表现为运行记录的活套角度信号为一条直线,压力信号则上升到最大值后为一条直线。

3)角度测量传感器(位置编码器)电气故障。表现为运行记录的角度传感器输出无规律信号,导致活套系统抖动:①无信号时传感器输出信号为零;②信号不变化时输出信号为一直线;③输出紊乱信号。

4)压力传感器(压差传感器)电气故障。表现为运行记录的压力传感器输出无规律信号,导致活套系统抖动:①无信号时传感器输出信号为零;②信号不变化时输出信号为一直线;③输出紊乱信号。

5)液压缸。主要故障:①液压缸不动作,原因是泄漏量过大(密封损坏),无油进入液压缸,表现为运行记录的角度信号为一条直线,运行记录的压力值为零或低于正常值;②液压缸爬行,原因是活塞杆弯曲或者液压缸内有空气(主要原因)。

6)安全阀。主要故障为阀芯堵死或压力失调,导致系统抖动,表现为运行记录的压力最大值超过正常情况下最大值。

7)电液伺服阀。主要故障为阀芯堵死,阀功能丧失,活套不能动作,表现为运行记录的角度值、压力值均无变化,且压力传感器信号值为零。

8)液控单向阀。主要故障为堵死,活套不能动作,表现为运行记录的角度值、压力值均无变化,压力传感器信号值为零。

9)换向阀。主要故障为堵死,不能换向,导致不起套或不落套,表现为运行记录的压力正常,角度为零或者为最大值。

有关现代冶金设备液压传动与控制的文章

在图13-17所示的轧机液压压下伺服控制系统中,有目的地选择适当的检测点,可以得到相应的频率特性,根据频率特性就可以判断系统中故障的原因和部位。轧机故障分析与频率特性的对应关系见表13-3。检测阶跃响应,并与正常状态下的响应特性做对比,即可确定轧钢机液压压下系统状态以及发生故障的原因和部位。......

2023-06-15

如图2-15 所示,根据帕斯卡原理,在液压或气压系统中的一个活塞上施加一定的压力,必将在另一个活塞上产生相同的压力增量,所以可以导出。......

2023-06-29

不同的密封件结构形式适用于不同的应用场合。合理选择密封件结构形式是保证密封效果的前提。国产V形圈的材料无论是压环、支承环还是密封环均采用夹织物,而进口的V形圈材料有采用丁腈橡胶或氟橡胶与夹织物相间的形式。它们的特点相同,而且均是由一个PTFE特种聚四氟乙烯制成的密封环2和一个提供预压缩力的O形圈1组成。当液压力作用时,两唇张开紧贴密封面。丁腈橡胶圈与缸筒内孔为过盈配合,以形成低压密封。......

2023-06-15

某冷轧厂五机架冷连轧机组的辊缝调整有两个液压系统,即1号和2号机架为一个系统,3号~5号机架为一个系统。液压油经高压泵20送往截止阀和格栅过滤器21,再经过单向阀将油送入压力蓄能器管路,并到达液压缸控制系统的单独的蓄能器1。表11-3 辊缝调整液压缸技术参数4.五机架冷连轧机液压压下系统的特点组成结构特点 该系统是由液压站、减压装置、蓄能器装置伺服阀和控制盘等组成。......

2023-06-15

MATLAB信号处理箱覆盖了经典信号处理理论的大多数内容,是一个非常优秀的算法研究和辅助设计工具。Simulink是MATLAB中的一种可视化仿真工具,是一种基于MATLAB的框图设计环境,是实现动态系统建模、仿真和分析的一个软件包,被广泛应用于线性系统、非线性系统、数字控制及数字信号处理的建模和仿真中。MATLAB画出的图像如图1-9所示。......

2023-06-23

焊接质量取决于所用的焊接方法、焊接材料、焊接工艺技术和焊接设备。图3-18SMT焊接工艺:波峰焊微课:SMT波峰焊工艺此种方式适合大批量生产,对贴片精度要求高,生产过程自动化程度要求也很高。(三)SMT焊接质量检测和SMT焊接缺陷焊接SMT元器件,无论采用手工焊接,还是采用波峰焊或再流焊设备进行焊接,都希望得到可靠、美观的焊点。由于SMT元器件尺寸小,安装精确度和密度高,焊接质量要求更......

2023-10-23

以布袋除尘系统为例说明维护保养及安全操作要点。4)手动检查各部位是否执行正常。运行时出现事故,可按紧急停止按钮,停机待查处理。开车前应对设备进行检查,确认各部件正常后方可启动。7)系统按操作程序自动运行。12)手动供维修、调试及自动程序不正常时使用。......

2023-06-24

液压系统的漏油对一些在高温、易燃、易爆条件下工作的液压设备来说,还有引起火灾和爆炸的危险。液压系统的漏油对经济建设也有很大影响。因为液压功率为压力与流量的乘积,而漏油使两者同时降低,所以经济效益受到很大损失。液压系统的漏油,表现出设备的设计制造技术水平落后,直接影响了出口产品的声誉。......

2023-06-23

相关推荐