5.侧导板液压系统故障处理将错误贯通的油路集成块完全重做的工作量太大,不可取。......

2023-06-15

某2050mm热轧厂运输线系统的作用是将热轧钢卷运送至精整钢卷库及冷轧厂,而液压升降台的作用是将钢卷从1号运输线摆渡到2号运输线向冷轧厂方向运送钢卷。液压升降台每次故障都会不同程度地影响钢卷直送率,造成冷轧来料吃紧。

1.液压升降台简介

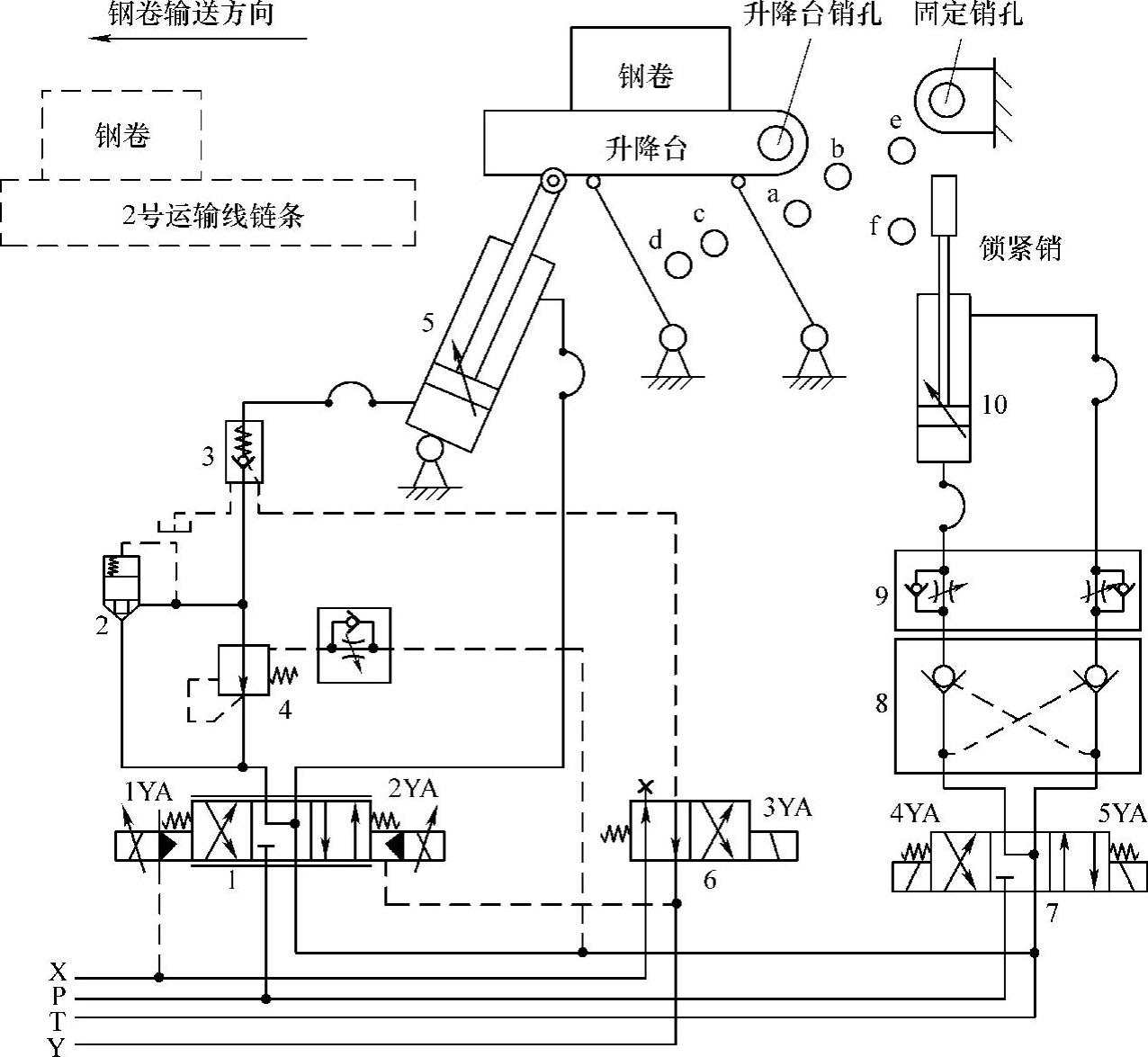

液压升降台主要由计算机、比例放大器、液压系统、检测元件及机械连杆等几个部分组成。图13-15所示为升降台液压原理图。

升降台一个工作周期的控制过程如下:钢卷从1号运输线运送到升降台后,计算机发出指令,比例换向阀1的2YA得电,升降液压缸5以适当速度(程序中将此速度设定为慢速上升)瞬时上升(补偿定位销与销孔间隙),同时定位销液压系统电磁换向阀7的4YA得电,锁紧销液压缸10后退,拔出锁紧销,锁紧销后退限位f得电发出锁紧销拔出信号。比例换向阀1的1YA得电,电磁换向阀6的3YA得电,升降台开始快速下降,下降到下降减速限位c后开始慢速下降,下降到下降停止限位d时停止,发出停止信号,下降过程结束。2号运输线链条将钢卷向前运送一个钢卷位,并发出钢卷到位指令。计算机接收到钢卷到位指令后,比例换向阀1的2YA得电,升降台快速上升,上升到上升减速限位a后转慢速上升,到上升停止限位b停止,发出上升停止信号。此时锁紧销液压缸10前进,插上锁紧销,锁紧销前进限位e发出锁紧销插入信号,升降台停止在基位,一个周期结束。

2.故障现象

1)升降台上升停止后定位不准。表现为升降台上升停止后销孔还未升到固定销孔位置 或已超过固定销孔位置,锁紧销无法插入。

2)升降台要下降时,锁紧销拔不出。

图13-15 升降台液压原理图

a—上升减速限位 b—上升停止限位 c—下降减速限位 d—下降停止限位 e—锁紧销前进限位 f—销紧销后退限位

1—比例换向阀 2—插装式单向阀 3—液控单向阀 4—减压阀 5—升降液压缸 6—二位四通电磁换向阀 7—三位四通电磁换向阀 8—液控单向阀 9—单向节流阀 10—锁紧销液压缸

3.故障分析与排除

由于锁紧销的直径d=120mm,销孔直径D=125mm,锁紧销插入销孔后的单边间隙为2.5mm,可见系统的定位精度较高,系统中升降台快速上升速度、慢速上升速度、上升减速时间、上升和下降停止时间、上升减速限位与停止限位之间的距离、插拔销子的速度等参数需要优化匹配才能满足锁紧销定位精度和系统平稳运行的要求。这些参数互不匹配是设备在实际运行中故障发生的主要矛盾。

(1)升降台上升停止后定位不准,锁紧销无法插入 解决此故障的出发点是调整升降台上升减速限位和停止限位之间的距离、升降台快速上升速度、减速过程时间、慢速上升速度、停止过程时间,这是因为从升降台上升减速到停止的这段时间内,升降台要完成减速、慢速上升和停止动作,并且必须保证升降台动作的每个环节平稳、准确,特别是慢速上升速度和停止过程时间的长短对定位精度影响最大。

在排除故障的过程中,需通过反复调整上升减速限位与上升停止限位之间的距离,调节比例放大器调节板输出电流(即调节上升速度)及下降减速时间和上升、下降停止时间,直至定位准确。应该特别注意的是,由于程序中设定的慢速上升速度与升降台下降前瞬间上升速度是相同的,所以必须同时考虑它们与拔销速度之间的匹配。

(2)升降台下降时固定销拔不出 在现场的故障排除过程中,发现此故障的发生有两方面的原因:一是升降台瞬间上升速度与销紧销拔出速度不匹配,即升降台瞬间上升速度太快,销子拔出速度相对较慢时,造成升降台销孔左壁卡住销子,而升降台瞬间上升速度太慢,销子拔出速度相对较快时,造成升降台销孔右壁卡住销子,因此需要调节拔销速度,使之与升降台瞬间上升速度匹配,此时应尽量不调整瞬间上升速度,否则又将出现故障。通过调节单向节流阀9流量,使锁紧销拔出速度与升降台瞬间上升速度匹配后故障排除。二是比例阀存在泄漏。升降台停止在基位时,比例换向阀位于中位,液压油通过比例换向阀泄漏至升降液压缸5的无杆腔,升降台在基位停止时间稍长就会造成升降台上升卡住锁紧销,而升降台下降时瞬间的上升动作使升降台进一步卡紧锁紧销,造成锁紧销拔不出。更换比例换向阀1后故障排除,换下的比例换向阀在实验台的测试结果与分析判断一致。

升降液压缸存在内泄漏及比例换向阀特性的变异,都会直接影响升降台的正常工作。因此,在实际设备维护中,注意比例换向阀的定期测试,做好升降液压缸的定期检查及更换,都有利于设备的稳定运行。

有关现代冶金设备液压传动与控制的文章

若其单位时间内伸缩值超过标准值,应考虑液压缸是否有外漏或内泄故障,并采取相应的修理措施。3)有些混凝土输送泵(车)臂架头部的软管导架在泵送作业中受振动较大,有时还会产生破坏性的共振。混凝土输送泵(车)的支腿和臂架均采用高强度合金钢板制造。......

2023-09-20

使用替换法进行测试,更换内存条后,故障排除。故障分析与处理:先检查排除了电源系统的问题,打开主机,拆下内存条,擦拭金手指时发现有两个金手指引脚被烧脱落。更换内存条后故障排除。......

2023-11-18

车辆严重超载或用户自行改变供油特性是影响增压器使用寿命的主要因素。④涡轮增压器通道中有积垢。应定期拆洗增压器。由于柴油机燃烧不良以及涡轮增压器密封装置失效而漏油,在涡轮机的叶片上,转轴与密封环之间形成积炭,使转子旋转阻力增加,转速下降,柴油机起动困难和加速不良。图7-6 涡轮增压器的排气旁通阀此时,应拆检增压器的涡轮叶片。此时,柴油机和涡轮增压器将因严重缺少机油而损坏,应及时修理。......

2023-09-19

加油时,柴油机转速提高,调速器的敏感元件飞锤因离心力而张开,通过一系列传动使油量减小。①外观高压油管,若高压油管及其两端接头处,有漏油现象,说明是引起柴油机转速不稳的原因所在,应查明漏油原因,并进行排除。如果以上各项检查均属良好,柴油机转速不稳的原因多数在调速器,应用喷油泵专用校验设备对喷油泵和调速器进行校验即可。......

2023-09-23

现以85B型混凝土输送泵车为例进行分析。85B型混凝土输送泵车容易出现的故障是臂架液压泵不卸荷,主要原因是臂架溢流阀主阀芯中心带有螺纹的油堵脱落,使臂架液压泵不能卸荷,致使液压系统始终在高压下工作,油温迅速升高。......

2023-09-20

相关推荐