卷筒是卷取机的核心设备,通过卷筒,将从轧机出来的板带卷成钢卷并卸载到输出辊道上,卷筒的转速及其在不同阶段的膨胀与收缩是卷筒控制的关键。带钢到来之前,伺服阀1和位置传感器配合使用,控制液压缸芯轴处在预膨胀位置。钢带尾部进入卷取机后,芯轴停止转动,卸卷小车提升托起钢卷后,芯轴液压缸缩回,芯轴缩小,使得钢卷内圈同芯轴分离。......

2023-06-15

某1450热轧板厂主轧线卷取机安装有侧导板装置,其用途是防止带钢跑偏,使带钢与轧线对中并将其导入地下卷取机。侧导板由液压缸驱动,侧导板两侧的导板由两套独立且完全相同的液压伺服系统控制,通过PLC软件实现两侧的导板同步。

1.卷取机侧导板液压系统原理

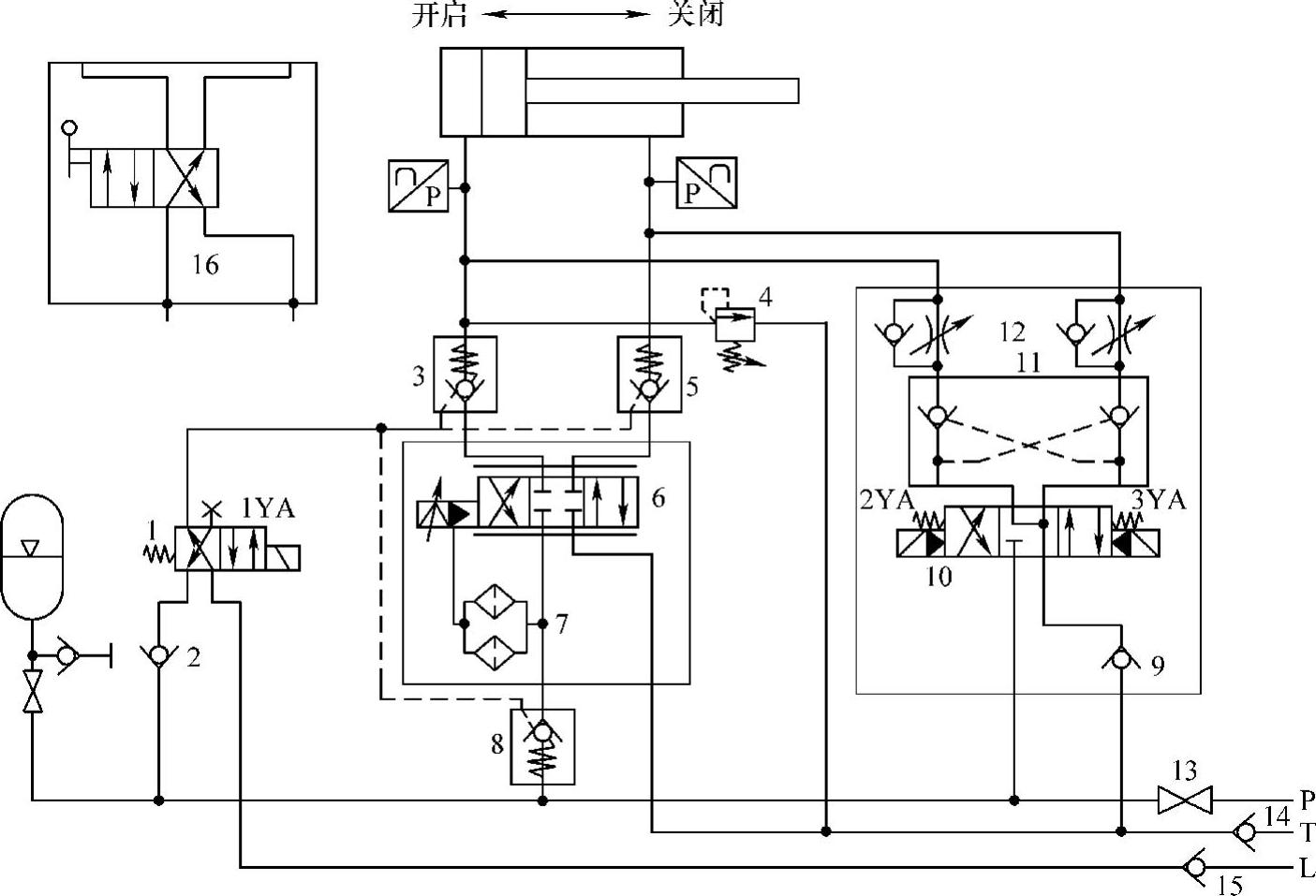

以侧导板单侧的液压系统为例,卷取机侧导板液压系统原理如图13-11所示。

图13-11 卷取机侧导板液压系统原理图

1—电磁换向阀 2、9、14、15—单向阀 3、5、8、11—液控单向阀 4—溢流阀 6—伺服阀 7—过滤器 10—电液换向阀 12—单向节流阀 13—截止阀 16—手动换向阀

该液压系统由主回路和旁通回路两部分组成,其中,旁通回路的作用是在主回路出现故障或侧导板检修等情况时使用,主回路是在侧导板正常轧钢过程中使用,主回路与旁通回路是通过伺服阀6前后三个液控单向阀3、5、8分开的。伺服缸内装ILVDT位移传感器,用以检测液压缸的实际位置(液压元件均采用美国VICKERS公司提供的产品)。

操作员将操作手柄选成“侧导板旁通”方式时,侧导板旁通回路投入使用,PLC控制电磁换向阀1YA失电,伺服阀6前后三个液控单向阀关闭,此时操作员操作“侧导板开启”或“侧导板关闭”按钮,通过PLC使侧导板旁通回路的2YA或3YA得电,控制该侧导板液压缸缩回或伸出,使该侧导板的单边导板向外打开或向内关闭,或停留在任一位置。

操作员将操作手柄选成“侧导板伺服”方式时,主回路投入使用,PLC控制电磁换向阀1YA得电,伺服阀6前后三个液控单向阀打开,主回路投入使用。

操作员可通过终端设定侧导板的开口度,PLC将操作员的设定值与液压缸内位移传感器检测实际位置的偏差值作为输入信号,控制伺服阀6的开口度及液压油流动的方向,使侧导板液压缸实际位置达到操作员设定值,构成电液位置控制伺服系统。伺服缸有杆腔及无杆腔的两个压力变送器用于检测液压缸有杆腔及无杆腔两侧的压力,参与电液位置控制。伺服系统控制。伺服缸无杆腔侧溢流阀4用于防止侧导板在正常的工作中因负载过大而引起设备损坏,起安全阀作用。

侧导板液压系统在伺服阀6安装前,需在安装伺服阀6的位置安装一台手动换向阀16,构成冲洗回路。

2.侧导板液压系统冲洗工况时的故障现象

侧导板液压系统在冲洗回路连续冲洗一段时间,油液清洁度达到NAS5级后,按计划要在伺服阀6安装前对旁通回路进行调试,主要检查侧导板机械部分与其他设备有无干涉,调节旁通回路单向节流阀12的开口度来调节伺服缸的伸缩速度、无杆腔侧安全阀的压力、压力变送器的压力及伺服缸位移传感器的零点等。

调试过程中发现:在电液换向阀10的2YA或3YA得电且手动换向阀16处于交叉位时,手动换向阀16处有持续不断的油流声,手动切换伺服阀的手动换向阀16相当困难。其中在3YA得电伺服缸伸出时,手动换向阀16内油流声音较大,且温升较快,伺服缸到位后,该阀阀内油流声音加大,且温升加快;在2YA得电伺服缸缩回时油流声音较小,温升较慢,伺服缸缩到位后没有油流声。在2YA和3YA均失电时,手动切换伺服阀的阀16时轻松。

3.侧导板液压系统故障判断

根据故障现象,初步判断故障为伺服缸无杆腔侧的液控单向阀3关闭不严。解体检查伺服缸无杆腔侧的液控单向阀3,并没有发现该阀异常,重新安装该阀后,上述故障依然存在。进一步判断认为,有某种原因引起电磁换向阀1的回油口压力较大,引起液控单向阀3打开。

4.侧导板液压系统故障分析检查

该侧导板液压泵站由三台A4VSO250DR型恒压变量泵组成,两台工作,一台备用,可提供系统压力为14MPa及0~500L/min的流量。

电磁换向阀1的型号为DG4V-2-2AL-M-U-H6-10,该阀最大的流量为30L/min(25MPa);电液换向阀10的型号为DG5V-5-6CL-2-J-H-M-U-U-5-20,该阀最大的流量为160L/min(31.5MPa);单向阀14、15开启压力均为0.035MPa;阀块内泄油管直径为10mm,深327mm,L管内径为8mm,长度为5m左右;液控单向阀3、5、8的型号为DT8PI-10-05-11-ENB,按VICKERS公司提供的产品样本,打开液控单向阀的最低控制压力pkx为

pkx=(pout-pin/a)+pin+C

式中 pout——自由流动的出口压力;

pin——自由流动的进口压力;

a——控制活塞对单向阀的面积比,该阀的控制活塞对单向阀的面积比为2.6;

C——开启压力变化值,该阀为0.4MPa。

因液控单向阀8前的压力为该系统压力14MPa,按上述公式可以算出打开液控单向阀8最低控制压力为6.2MPa,而侧导板液压缸在伸出时负载较小,无杆腔的压力为2MPa左右,按上述公式可以算出打开液控单向阀3的最低控制压力为1.2MPa。

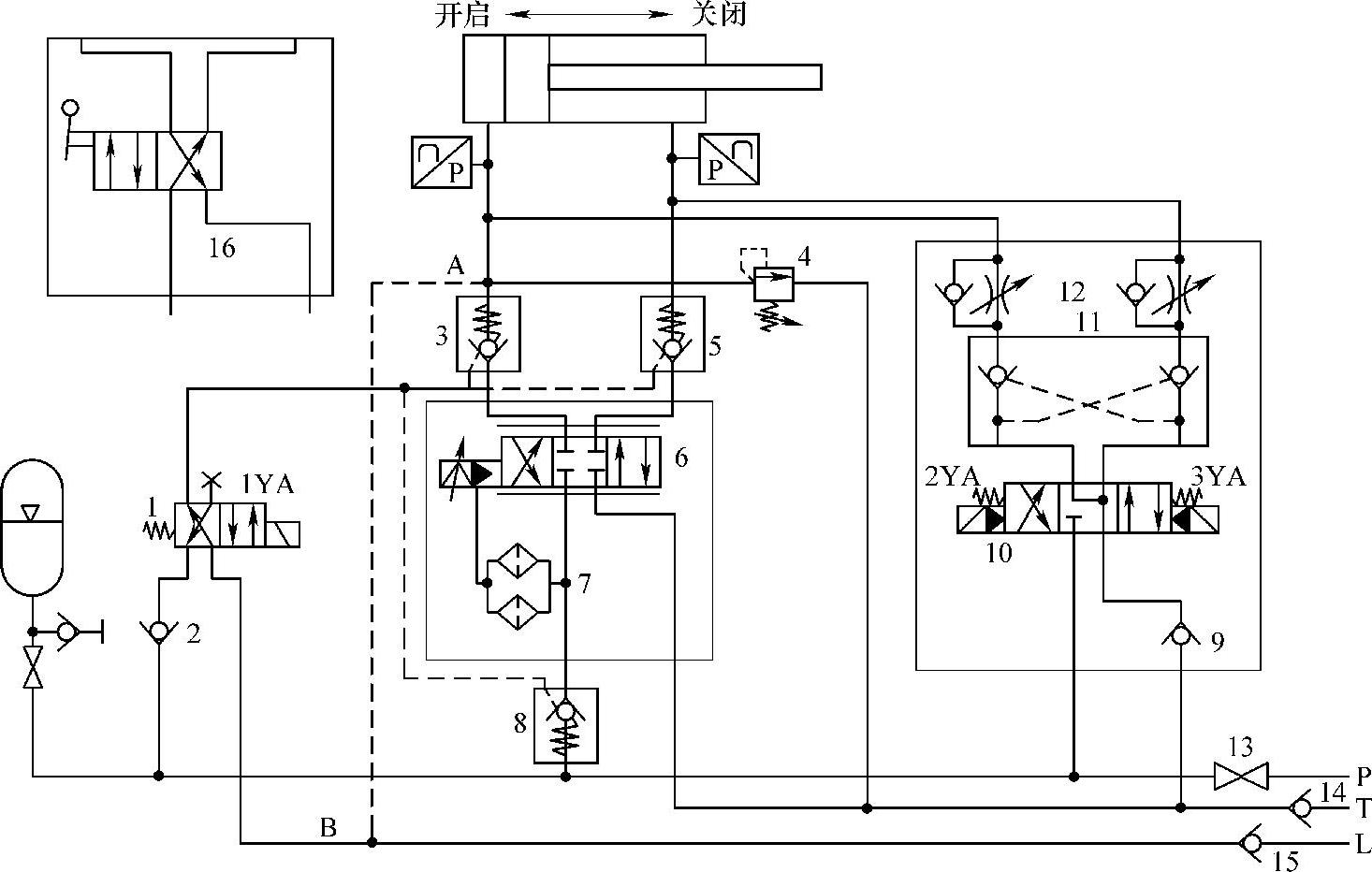

为了检查电磁换向阀1的T口有无高压,拆除L管单向阀15前的管接头,在电液换向阀10的3YA得电伺服缸伸出时,L口处液压油持续高速喷出来,且伺服缸到位后喷出的液压油压力增大,而在电液换向阀10的2YA得电伺服缸缩回时,L口处液压油持续不断地喷出来,且伺服缸到位后液压油不再喷出来,至此可以认为故障是油路集成块内部孔系出现错误贯通造成的。校核油路集成块孔系,发现伺服缸无杆腔侧溢流阀4前孔道A处与电磁换向阀1的回油孔道B处因设计原因造成了错误贯通,贯通后的油路如图13-12中A、B间虚线所示。

正确设计的油路应该是:伺服缸到位后,伺服缸无杆腔的压力因手动换向阀16泄漏维持在3MPa左右;在电液换向阀10的2YA得电时,伺服缸缩回,无杆腔的一部分液压油经单向节流阀11回油箱,另一部分液压油经液控单向阀3及手动换向阀16回油箱。正常工作时不应有大量油液从L管路流出。

5.侧导板液压系统故障处理

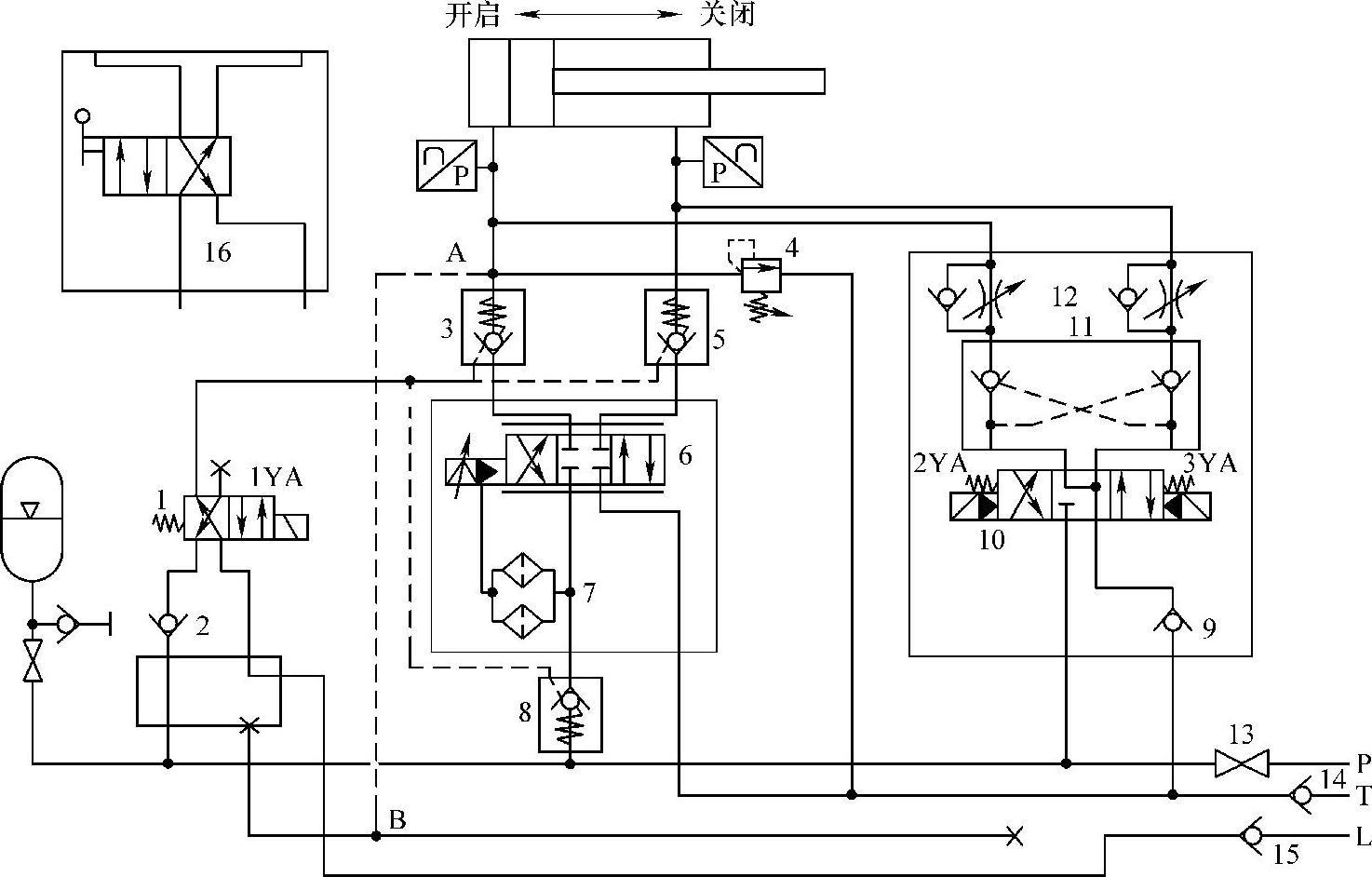

将错误贯通的油路集成块完全重做的工作量太大,不可取。为切断L油路与A、B之间的错误贯通连接,又不影响电磁换向阀1的T口和L油路连通,采取在单向阀2进口处增加一个过渡阀块(见图13-13),通过过渡阀块单独将电磁换向阀1的T口引出来,连接到L口,同时堵住原油路集成块上的L口。将过渡块安装且重新配管后,故障现象消失。

图13-12 侧导板液压系统A处与B处贯通示意图

1—电磁换向阀 2、9、14、15—单向阀 3、5、8、11—液控单向阀 4—溢流阀 6—伺服阀 7—过滤器 10—电液换向阀 12—单向节流阀 13—截止阀 16—手动换向阀

图13-13 改进后的侧导板液压系统原理图

1—电磁换向阀 2、9、14、15—单向阀 3、5、8、11—液控单向阀 4—溢流阀 6—伺服阀 7—过滤器 10—电液换向阀 12—单向节流阀 13—截止阀 16—手动换向阀

有关现代冶金设备液压传动与控制的文章

卷筒是卷取机的核心设备,通过卷筒,将从轧机出来的板带卷成钢卷并卸载到输出辊道上,卷筒的转速及其在不同阶段的膨胀与收缩是卷筒控制的关键。带钢到来之前,伺服阀1和位置传感器配合使用,控制液压缸芯轴处在预膨胀位置。钢带尾部进入卷取机后,芯轴停止转动,卸卷小车提升托起钢卷后,芯轴液压缸缩回,芯轴缩小,使得钢卷内圈同芯轴分离。......

2023-06-15

图9-21 卷取机夹送辊布置结构图带钢到来之前,夹送辊处于辊缝控制模式。此后,正常轧制卷取过程中,控制模式就保持为压力控制模式。当轧机物流跟踪系统跟踪到带尾接近夹送辊时,夹送辊将压力控制模式又切换为辊缝控制模式。图9-22 卷取机夹送辊液压控制回路1—伺服阀 2—换向阀 3—减压阀 4、5—液控单向阀组 6—压力传感器 7—溢流阀-先导电磁阀组......

2023-06-15

柴油机油门操作系统故障,比如:油门拉杆球头脱落、断掉或卡死、喷油泵上油门拉杆复位弹簧断掉或停机电磁铁故障等,均可能使柴油机不能起动。对于①、②、③三个因素造成的故障,可以很容易的检查出来,这里不作叙述。由于手感时停机电磁阀伸缩臂可以滑动,容易忽略其是造成柴油机不能起动或停机故障的罪魁祸首。......

2023-09-19

同时加速液压油氧化变质,以致不能使用。空气的侵入主要是管接头、液压元件的密封不良及液压油质量问题等原因引起。液压系统混入空气后,应按正确的操作方法利用排气装置将空气排出。表4-16 液压系统常见故障及排除方法......

2023-06-25

按规定补充冷却液。检修百叶窗及控制机构。检修或更换温控开关、冷却液温度传感器或控制器。出现这些现象,可判定发动机有冷却液温度过低的故障发生。温控开关闭合太早。(三)冷却液消耗过多1.故障现象冷却液消耗过多是指冷却液比正常情况下消耗过快的现象。2.故障原因及处理方法其主要原因有冷却系内部渗漏,冷却系外部渗漏和散热器盖开启压力过低。......

2023-08-23

2)加载后钢卷升降运输小车在纵向上升停止后仍向下缓缓下降,这提醒我们要对液压缸承载能力进行分析。将副线钢卷升降运输小车中溢流阀作为备件装上后,运动立刻正常,说明判断准确。......

2023-06-15

相关推荐