表13-1 AGC控制系统故障症状分析2.轧机AGC系统故障诊断位置控制故障 液压压下装置位置控制主要故障有传感器故障,包括位置传感器故障、液压缸油压传感器故障、轧制力传感器故障。AGC系统主要有压力和位置两方面的故障。3)AGC液压缸出现不动作故障。......

2023-06-15

1.CVC液压控制系统故障概述

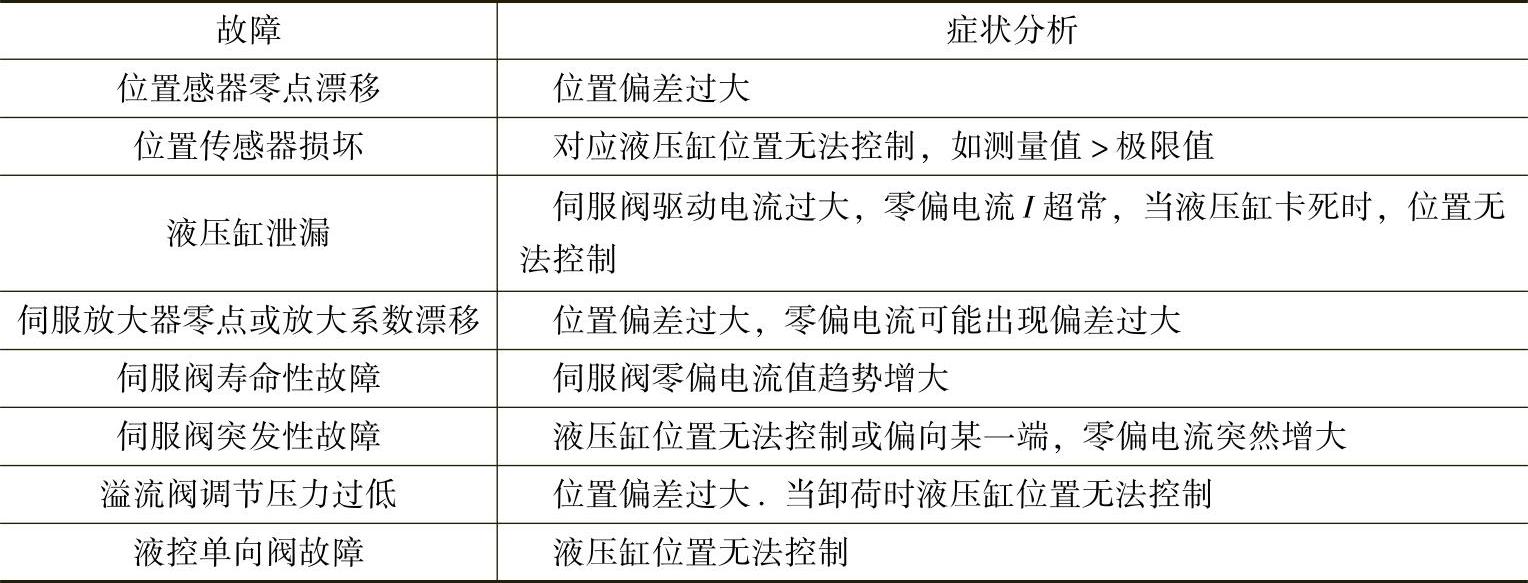

CVC液压控制位置系统故障引起的特征症状可归类为以下几个方面:位置控制精度达不到要求(如某一位置传感器测量值大于极限位),或同一轧辊两个传感器位置值超差,或同侧上、下辊位置值超差;伺服阀驱动零偏电流大于正常范围;某液压缸位置无法控制;某液压缸控制压力建立不起等。CVC液压控制系统故障症状分析见表13-2。

表13-2 CVC液压控制系统故障症状分析

2.CVC液压控制系统故障分析

(1)位置传感器故障 如果CVC液压缸位移不到位,主要现象有单个位置传感器测量值>极限值,或控制过程中位置传感器输出信号不变,则可能是位置传感器故障。当同一个辊两个位置传感器位置差E-A>5mm时(其中,E、A分别为同一轧辊两个传感器的位置值),报警;当上、下两辊UP-DOWN>2mm时,(其中,UP、DOWN分别为上、下辊位置值)封锁。可能的故障是:液压伺服系统零点漂移、液压缸卡滞等。

(2)压力传感器故障 压力传感器故障会引起轴向力计算错误。原则上CVC液压缸上下两侧作用力基本相等,故可根据作用力对称性来判断可能发生的故障。

(3)不同步故障 CVC液压控制系统由4套独立且完全相同的液压位置伺服系统分别控制上、下工作辊沿相反方向的轴向移动。4个位置设定一样,4个液压缸的移动位置绝对量可以互相作为参考基准,进行故障诊断。同时,考虑系统响应和干扰,采用时间段ΔT信号进行平滑滤波,如果同一个辊两个位置传感器的位置差E-A>5mm,则必有1套液压位置伺服系统存在故障,此时结合伺服系统状态分析,可对故障进行定位。如果上、下两辊UP-DOWN>2mm,同样可能是上辊或下辊某2套液压位置伺服系统存在故障。同时,还可分析4套液压位置控制系统位移偏差量的变化趋势,进行故障定位。一般来说,趋势变化过快的更有可能存在故障。

(4)控制逻辑故障 发生控制不符合逻辑关系的症状:一种症状是控制器给出控制逻辑信号与实际电磁阀动作不一致,伺服系统状态与预设定方式不一致,此时可能的故障是接线不正确或乱码;另一类症状是控制器给出控制逻辑信号,而实际电磁阀不动作,此时可能的故障是电气断线或电磁阀卡死等,以致整个伺服系统无法工作。CVC移动时,电磁阀状态错误,引起液控单向阀封锁,液压缸两端压力基本不变,液压缸不移动。CVC移动紧急断开时,若电磁阀状态错误,则液压缸两端压力将发生变化。

(5)液压伺服系统零偏 正常工况下,伺服阀零偏电流I小于满量程范围的10%(约3mA),而当零偏电流大于满量程范围的30%时,伺服阀需更换。对伺服阀零偏电流I趋势分析如下:若零偏电流I在适当范围内变化,则伺服系统正常;若零偏电流I逐步增大,位置漂移,则可能的故障是伺服阀或液压缸寿命性故障;若零偏电流I突然增大,伺服阀失控,液压缸偏向一端,则可能的故障是伺服阀突发性故障或液压缸卡滞。

有关现代冶金设备液压传动与控制的文章

表13-1 AGC控制系统故障症状分析2.轧机AGC系统故障诊断位置控制故障 液压压下装置位置控制主要故障有传感器故障,包括位置传感器故障、液压缸油压传感器故障、轧制力传感器故障。AGC系统主要有压力和位置两方面的故障。3)AGC液压缸出现不动作故障。......

2023-06-15

用密度计测量电解液密度正常,用W.A.G1498检查,测得蓄电池负载电压为5.5 V,说明蓄电池电量严重不足。更换蓄电池,故障即排除。故障诊断与排除:关闭所有用电器,当发动机怠速或低速运转时,充电指示灯熄灭,测量发现发电机输出电压最高只有12.5V。由于充电指示灯工作正常,因此充电灯电路和发电机励磁电路没有故障。当检查蓄电池负极电缆接至发动机后端的搭铁线时,发现紧固螺栓松动,把此螺栓拧紧,故障不再出现。......

2023-09-17

控制方式有多种,下面介绍一种较新的CVC技术。图11-17所示为工作辊CVC功能原理图。图11-17 CVC功能原理图在图11-17a中,CVC轧辊的轴向调节为零,以致使辊缝沿整个辊身长度上具有相同的高度,尽管辊缝呈S形,这时CVC辊和平辊一样有效凸度值为零。CVC轧辊的作用与一般凸度的轧辊相同,但是其凸度可以通过轧辊轴向移动在最大和最小凸值之间进行无级调节。......

2023-06-15

柴油机油门操作系统故障,比如:油门拉杆球头脱落、断掉或卡死、喷油泵上油门拉杆复位弹簧断掉或停机电磁铁故障等,均可能使柴油机不能起动。对于①、②、③三个因素造成的故障,可以很容易的检查出来,这里不作叙述。由于手感时停机电磁阀伸缩臂可以滑动,容易忽略其是造成柴油机不能起动或停机故障的罪魁祸首。......

2023-09-19

图13-2 钢包提升装置液压系统原理图1—液压缸 2—液控单向阀 3、4—溢流阀 5—电磁球阀 6—单向阀 7—双单向节流阀 8—电液换向阀某炼钢厂矫直板坯连铸机在安装调试过程中钢包提升装置液压系统暴露出了钢包回转台整体升降不畅,同时发出节拍似的振动和噪声等问题。......

2023-06-15

保护系统存在死区或动作失灵都会导致变压器承受稳定短路电流作用的时间长,也是造成绕组变形事故的原因之一。例如,某DFPSF—250000/500型电力变压器,由于互感器事故导致35kV侧发生三相短路后,使其引线支架多处断裂,绕组严重变形。运行中,由于220kV侧单相短路发展为B、C 相短路,持续220ms,电力变压器压力释放阀动作,高压套管爆破,油箱焊缝开裂10处,绕组严重变形。......

2023-06-27

2)加载后钢卷升降运输小车在纵向上升停止后仍向下缓缓下降,这提醒我们要对液压缸承载能力进行分析。将副线钢卷升降运输小车中溢流阀作为备件装上后,运动立刻正常,说明判断准确。......

2023-06-15

相关推荐