CVC液压控制系统故障症状分析见表13-2。表13-2 CVC液压控制系统故障症状分析2.CVC液压控制系统故障分析位置传感器故障 如果CVC液压缸位移不到位,主要现象有单个位置传感器测量值>极限值,或控制过程中位置传感器输出信号不变,则可能是位置传感器故障。原则上CVC液压缸上下两侧作用力基本相等,故可根据作用力对称性来判断可能发生的故障。CVC移动紧急断开时,若电磁阀状态错误,则液压缸两端压力将发生变化。......

2023-06-15

1.轧机AGC系统故障概述

轧机压下装置是针对轧制力变化实施厚度调节的一种快速精确调节定位系统。液压压下调节是由液压位置调节器调节伺服阀的电流,以控制伺服阀的液压油流量,从而控制液压缸体上下移动,达到调整辊缝的目的。

AGC液压控制位置系统是精轧机组液压控制系统的核心,故障引起的特征症状表现在以下几个方面:①位置控制精度达不到要求,如某一位置传感器测量值大于极限位,或同一压下液压缸位置值超差,或两个压下液压缸位置在ΔT时间内超差;②压下液压缸压力过高/过低,或压力建立不起来;③伺服阀驱动零偏电流大于正常范围;④压下液压缸偏向一端或不受控。

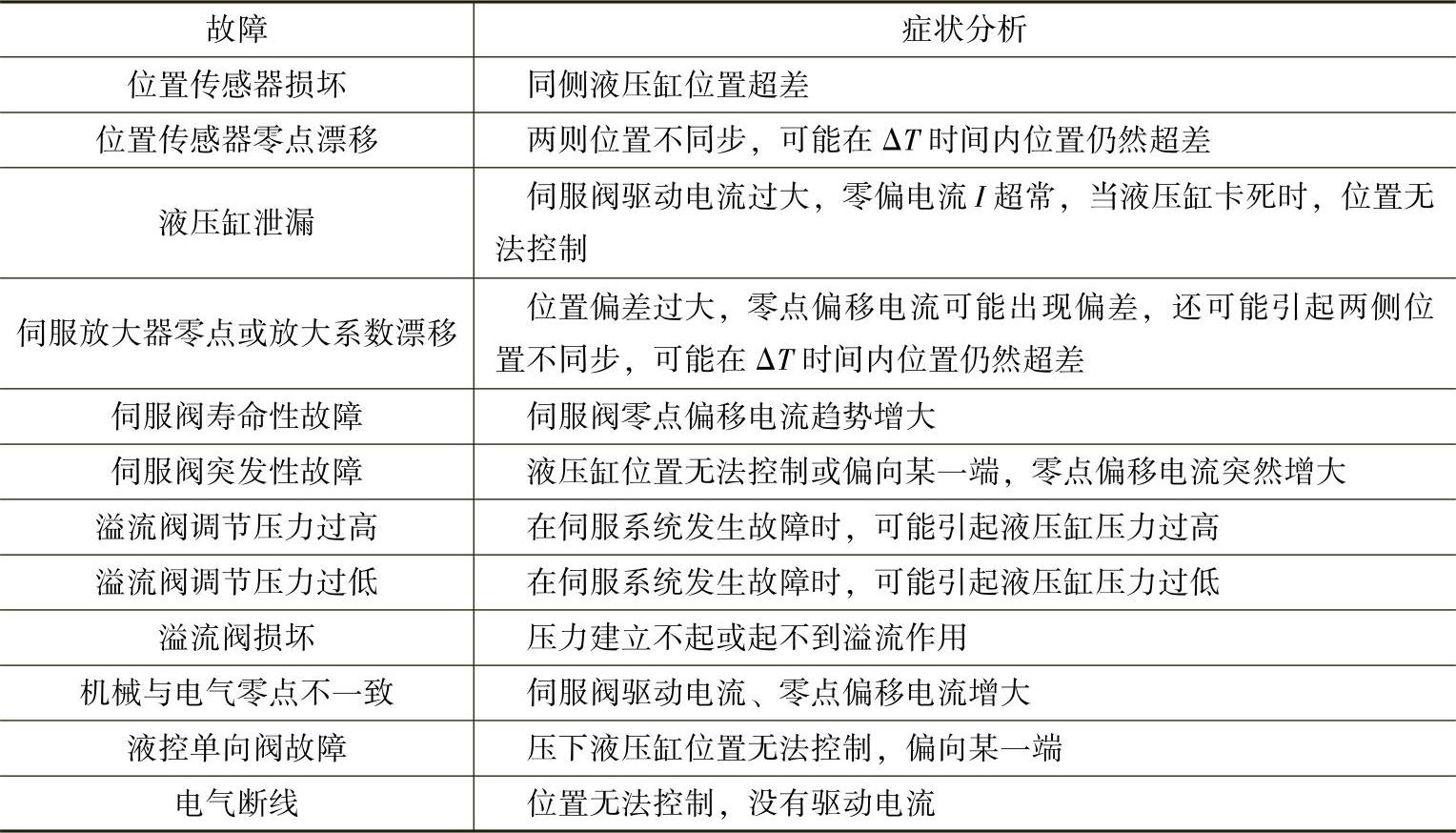

AGC控制系统故障症状分析见表13-1。

表13-1 AGC控制系统故障症状分析

2.轧机AGC系统故障诊断

(1)位置控制故障 液压压下装置位置控制主要故障有传感器故障,包括位置传感器故障、液压缸油压传感器故障、轧制力传感器故障。

当同一液压缸两侧位置差大于4mm时,可能是位置传感器故障。

当两个液压缸传感器偏差大于2.3mm时,压下封锁,可能是位移传感器故障、伺服阀或液压缸泄漏、伺服阀偏差或零位调节不准。

AGC液压控制系统有两套独立且完全相同的液压位置伺服系统,设定同一值,正常工作时,两套控制系统按照完全相同的指令控制压下液压缸上下移动。采用时间段ΔT信号进行平滑滤波,若两液压缸位置传感器位置差S1-S2>2.3mm,则必有1套液压位置伺服系统存在故障,结合伺服系统状态分析(如驱动电流变化趋势),即可对故障进行定位。一般来说,趋势变化过快的系统更有可能存在故障。

当两侧压力传感器测量值超差时,可能是压力传感器故障。

(2)动作故障 BA(基础自动化)给出控制逻辑信号,而电磁阀不动作,整个伺服系统无法工作,则可能的故障是电气断线或电磁阀卡死等。

电磁阀(逻辑功能阀)开关状态与测压点压力关系不符合,则可能的故障是电气断线或电磁阀卡死。

(3)液压阀故障 主要症状有预控限压阀在工作时没有处于溢流状态。此时应检查溢流阀实际工况及溢流压力设定值是否符合实际工况(是否设定值过低等)。

轧制时,液压缸工作腔压力应基本满足:p1A1≈p2A2+F(其中F为对应侧轧制力)。卸荷状态时,液压缸工作腔背压为4MPa。

(4)伺服阀零偏电流I异常与相关故障 当零偏电流变化小于满量程范围的10%(约3mA)时,伺服阀正常;当零偏电流变化大于满量程范围的30%时,伺服阀应更换。

若零偏电流I逐渐增大,则可能的故障是伺服阀或压下液压缸寿命性故障,如磨损、泄漏、电气老化等,但控制性能仍基本达到要求,可能会使控制位置略有漂移。

若零偏电流I突然增大,则可能的故障是伺服阀突发性故障或液压缸卡死,如反馈杆断裂、力矩电动机卡滞、小球脱落、节流孔堵塞等,将使伺服系统失控。

还可根据电流I、液压缸压力、伺服阀B腔压力、液压缸位置S等参量来进行故障定位。例如,若驱动电流I突然增大(幅度很大),液压缸位置偏向一端无法控制,伺服阀电流I变化而B腔压力不变,则可能的故障是电气断线或伺服阀故障或液控单向阀故障(故障率很低);若B腔压力随伺服阀电流I变化,则可能的故障是伺服阀故障或液压压下液压缸故障。

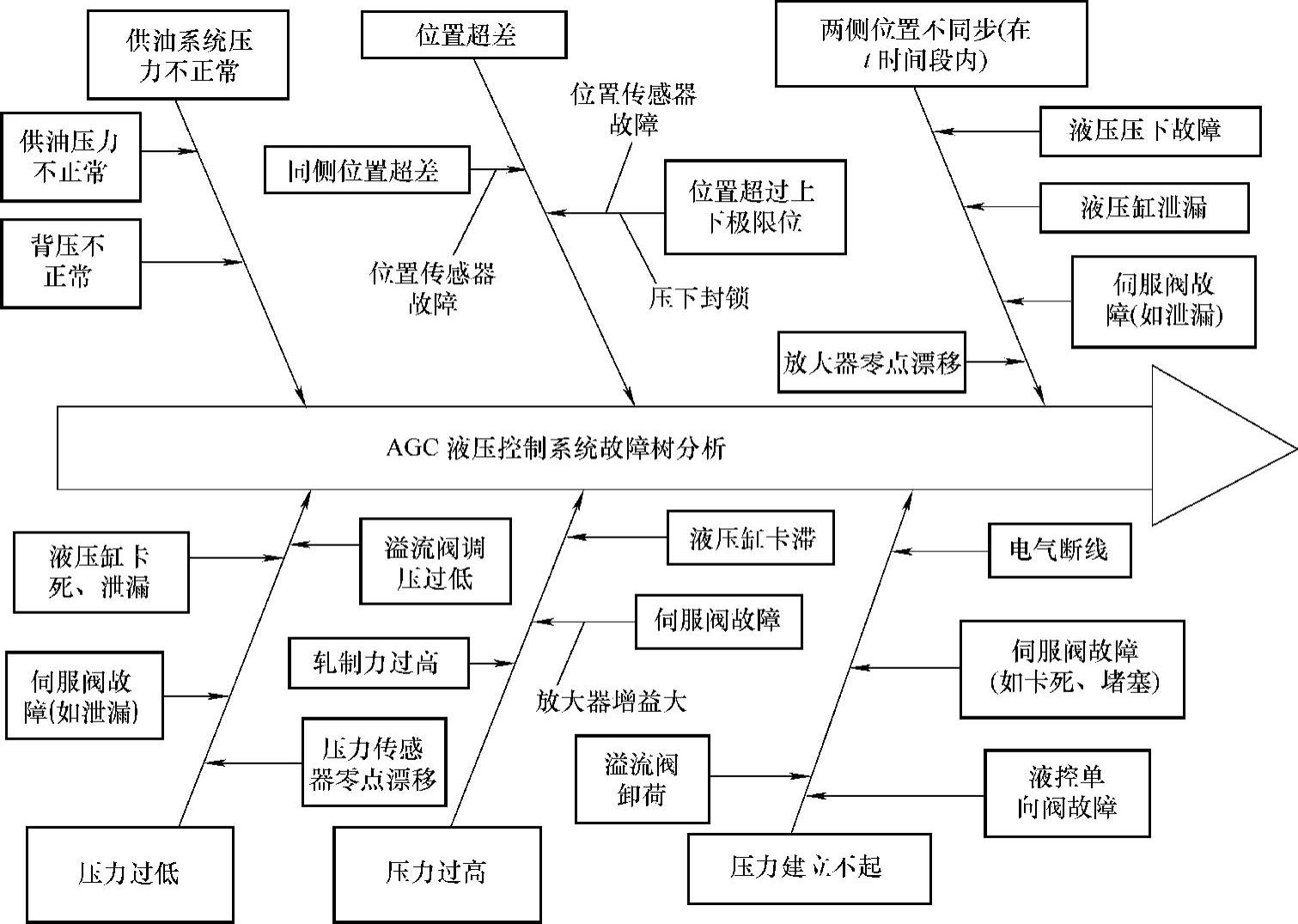

3.AGC控制系统故障树分析

图13-10所示为根据故障分析与诊断案例的长期积累得出的AGC液压控制系统故障树。AGC系统主要有压力和位置两方面的故障。压力故障分为供油系统压力不正常及液压缸工作压力不正常,液压缸的工作压力有可能过高、过低或根本就建立不起来,导致这些现象的原因有:机械方面的故障,如液压缸卡死、泄漏,伺服阀或溢流阀有故障;电气方面的压力传感器故障、线路传输故障、PLC故障等。位置故障有液压缸位置超差和两个液压缸位置不同步两种,导致这些故障的原因与前面分析的压力故障的原因类似。

图13-10 AGC液压控制系统故障树

4.AGC典型故障案例

1)支撑辊操作侧和传动侧之间位置超差。定修期间更换F1轧机的上、下支撑辊,开机零位调节时,操作侧和传动侧之间出现位置偏差过大报警,导致零位调节不成功。机械检查液压缸各腔压力正常,动作正常,活塞能运行到上下极限位置且无渗漏;电气检查位置传感器和控制模块都没发现问题;工艺方面检查工作辊和支撑辊的直径及辊型偏差,偏差都在合格范围之内,不应该造成位置超差。最后决定重新更换支撑辊,拉出上支撑辊时发现在上支撑辊轴承座与AGC液压缸的接触面之间有一块碎布,清理干净,重新装回后,故障消除。

引起这个故障的原因是支撑辊轴承座与AGC液压缸有一定厚度的杂质,引起位置测量出现偏差,而操作工未按标准化作业,未仔细检查支撑辊就上机才导致了这个故障。

2)无法调零在生产中正常更换的F6工作辊。对F6工作辊进行零位调节,在辊缝靠近时,无法达到零位,以至无法完成调零程序,而机械及电气方面都无事故报警,查看现场,发现液压缸在最大行程位置,于是建议再次更换直径较大的工作辊,之后故障消除。

引起这个故障的原因是工作辊的辊径较小,辊缝超过AGC液压缸的行程,解决的办法是:①更换合适的轧辊;②调整合适的垫板。

3)AGC液压缸出现不动作故障。故障出现后马上检查工作压力,发现进油测压点检查的压力过低,现场有液压油流动的声音,这有两个可能:一是伺服阀工作异常或控制信号异常;二是溢流阀有问题。考虑到伺服阀有两个,设置一个为主工作阀,另一个为辅助工作阀,而两个伺服阀同时出现故障的可能性很小,于是更换了一个新的溢流阀,之后系统恢复正常。解体这个溢流阀,发现它的先导阀芯被杂质卡在常开位置,造成系统一直在溢流泄压,所以AGC液压缸无法动作。这是液压系统被污染造成的故障。

有关现代冶金设备液压传动与控制的文章

CVC液压控制系统故障症状分析见表13-2。表13-2 CVC液压控制系统故障症状分析2.CVC液压控制系统故障分析位置传感器故障 如果CVC液压缸位移不到位,主要现象有单个位置传感器测量值>极限值,或控制过程中位置传感器输出信号不变,则可能是位置传感器故障。原则上CVC液压缸上下两侧作用力基本相等,故可根据作用力对称性来判断可能发生的故障。CVC移动紧急断开时,若电磁阀状态错误,则液压缸两端压力将发生变化。......

2023-06-15

直观法当汽车电气系统某个部分发生故障时,会出现冒烟、火花、异响、焦臭、高温等异常现象。通过人体的感觉器官,对汽车电器进行直观检测,判断出故障的所在部位,从而提高检修速度。检查保险法当汽车电气系统出现故障时,首先应查看保险是否完好。因此,对计算机控制系统的故障,应优先采用故障诊断仪的方法。③正确使用拆装工具、数字万用表、测量仪器等工具。......

2023-08-19

数控机床数控系统的诊断及维修,也就是指系统的硬件及软件故障诊断及维修。通过面板对系统进行各种操作,进行自诊断检测、检查和修改参数并能作出备份,能够通过报警信息确定故障范围。表10.1系统软件的组成以上几部分软件均可通过多种存储介质进行备份,以便出现故障时进行核查和恢复。......

2023-06-22

故障诊断可细分为故障侦测、故障定位、故障隔离和故障恢复等。PCA方法经常应用于流程性行业,如化工和故障检测分类工艺的IC设备的故障诊断,但对复杂非线性系统并不理想。基于信号处理的故障诊断广泛应用于振动信号等领域,如电动机、旋转机械和内燃机等。值得注意的是,所采用的分析方法是相似的,因为状态监测、故障诊断和寿命预测之间存在着内在的联系。......

2023-06-28

6)在按住再循环按钮的同时,于10s内按后车窗除雾器按钮5次。再循环指示灯闪烁两次,然后将开始自诊断。将点火开关置于OFF位置,以取消自诊断功能。完成检修工作后,再次运用自诊断功能,以确定没有其他故障。8)空调系统故障码见表5-17。表5-1 7空调系统故障码2.空调系统常见故障诊断方法L4发动机型空调系统故障诊断方法见表5-18;V6发动机型空调系统故障诊断方法见表5-19。......

2023-08-20

②按FANUC系统出厂时的数据单,重新输入功能选择参数。②波特率与停止位是否与FANUC系统的数据输入/输出参数设定匹配。表9.2FANUC各系统与通信接口有关的印制板5)CNC系统与计算机进行通信当CNC系统与计算机进行通信时,需注意以下四点:①计算机的外壳与CNC系统需同时接地。......

2023-06-22

相关推荐