经简化的混凝土输送泵液压系统图如图7-24所示,分析液压系统图后,确定产生行程变短的原因可能有:1)行程调整阀4没有完全关闭。......

2023-09-20

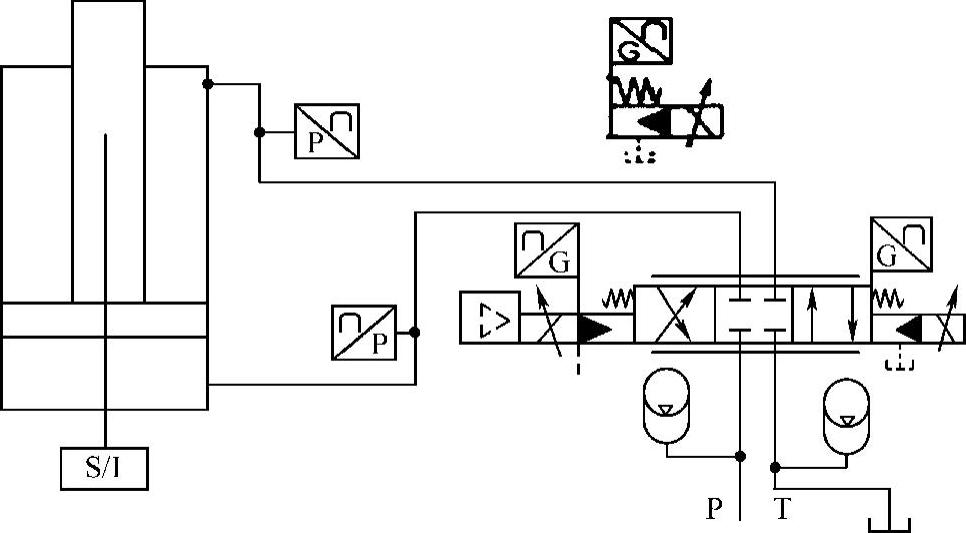

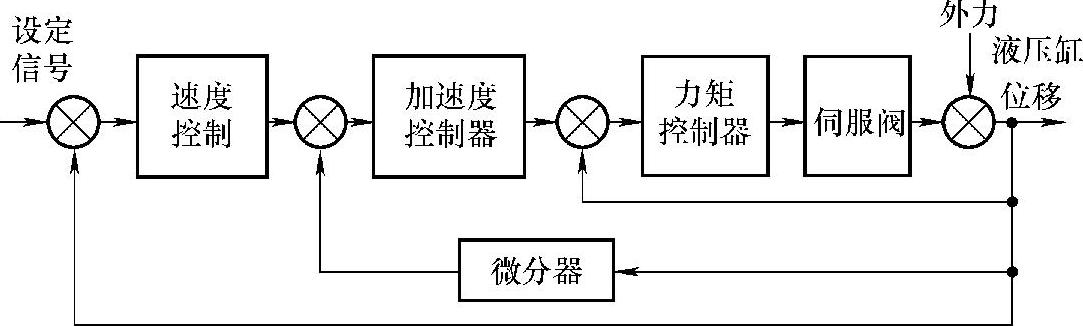

液压振动台是现代板坯连铸机的重要设备,其与机械振动台相比的主要优点是可方便地设定与改变波形、振幅、频率,能实现非正弦振动,极大地满足板坯连铸,尤其是薄板坯连铸工艺的需要。某公司从德国SMS公司引进的CSP连铸连轧薄板坯生产线采用的是液压振动技术,其液压系统原理如图13-5所示,其控制原理如图13-6所示,其技术参数如下:最大频率为7.5Hz,最大振幅为±10mm,最大铸速为6m/min,两液压缸(两液压缸并联,图13-5中只画出一只)最大振动力的偏差为20%。

图13-5 CSP连铸机振动台液压系统原理图

图13-6 CSP连铸机振动台控制原理图

2.连铸机液压振动台液压控制故障

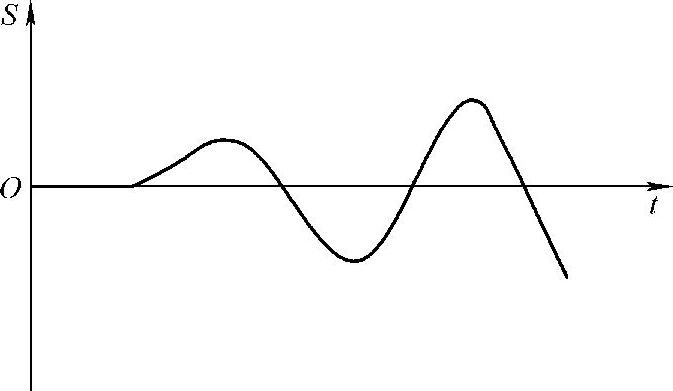

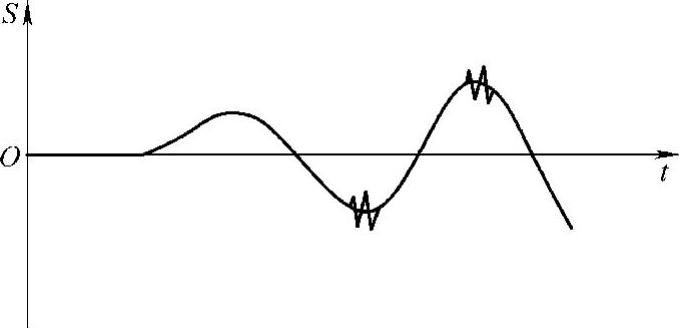

(1)电液伺服阀磨损故障 振动台采用两个REXROTH公司的4WSE3EE16-161X/200B8-M15Z9EM型电液伺服阀作为主控制阀。这是一种三级电反馈伺服阀,额定流量为200L/min。由于该阀始终处在高频大行程的状态下运动,容易引起磨损。磨损之后阀产生零位泄漏,导致零位电流增大(可从计算机监测显示器中查出)和振动曲线波峰处的抖动,严重时整条曲线都抖动,甚至一个阀磨损会引起左右两液压缸位置曲线抖动。图13-7所示为伺服阀正常时振动起始段液压缸位置曲线,图13-8所示为伺服阀磨损后振动起始段液压缸位置曲线。

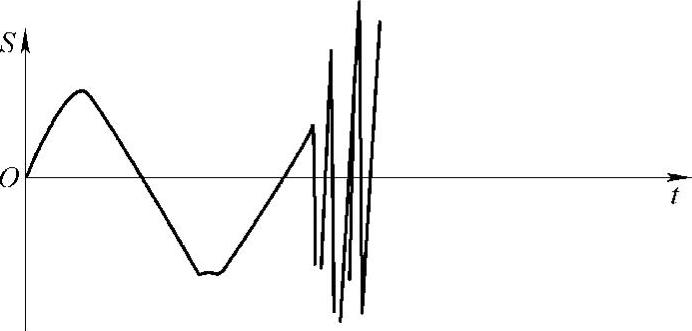

(2)位置传感器信号紊乱故障 液压缸的内部设有位置传感器,用于实现位置反馈控制。由于处于高温环境,如果冷却不良,则传感器可能会发生故障,位置传感器产生紊乱信号。此时系统执行保护性的停机。图13-9所示为传感器故障时产生的紊乱信号。

图13-7 伺服阀正常时振动起始段液压缸位置曲线

图13-8 伺服阀磨损后振动起始段液压缸位置曲线

图13-9 传感器故障时产生的紊乱信号

(3)系统振动、噪声故障 为吸收压力与流量的脉动,液压回路的进、回油口设置了4个小型蓄能器。当蓄能器气囊破损时,它失去了吸收脉动的功能,会造成管路的振动与噪声增大。例如,在蓄能器附近,系统正常时测得的振动速度值是0.9~1.2mm/s,当蓄能器破损后,振动值变为3mm/s以上。

回油蓄能器当充氮压力调节不当、过大或过小时,均不能有效吸收回油压力与流量的脉动,将引起系统管路的谐振,造成管路系统异常有规律的周期振动和冲击噪声。通过调节回油蓄能器的氮气压力值可有效地消除管路系统的冲击振动噪声问题,实践证明,对于该高频工作的液压系统,回油蓄能器的氮气压力值以调节为回油管压力的1/3为佳。

(4)振动台颤抖故障 若振动台发生高频颤抖,液压缸正弦位移曲线中叠加有高频振动振幅微小的“锯齿波”,此时正弦位移曲线尚未变形失真,系统也未出现报警,则其主要原因是伺服液压缸中含气引起。如果伺服液压缸在检修后忽视了排气,会造成液压缸中的可压缩气体降低系统的刚度,影响伺服系统的动态性能。排气后振动台颤抖问题可以解决。

有关现代冶金设备液压传动与控制的文章

现以85B型混凝土输送泵车为例进行分析。85B型混凝土输送泵车容易出现的故障是臂架液压泵不卸荷,主要原因是臂架溢流阀主阀芯中心带有螺纹的油堵脱落,使臂架液压泵不能卸荷,致使液压系统始终在高压下工作,油温迅速升高。......

2023-09-20

蝶式大包回转台相比直臂式回转台,其优点是可以单臂独立升降,准确地控制大包位置,也就是准确地控制大包长水口在中包中的位置,以保证浇注过程中钢液对位准确,提高板坯质量。在新近设计、建造的连铸机和高档连铸机中,蝶式回转台已成为基本配置。......

2023-06-15

注意不要划伤曲轴和主轴承。装上主轴承盖,并按规定的力矩和顺序紧固主轴承盖。图8-3 曲轴轴向间隙的检测2.曲轴弯曲变形或断裂的原因分析与判断在修理曲轴时,往往不注意对过渡圆角的精心维护,磨削的砂轮圆角没有按照曲轴设计圆角半径修理。如某一缸主轴磨损特别严重,可能产生活塞顶部顶撞气门故障,使柴油机发生剧烈的抖动,导致曲轴弯曲或者断裂。......

2023-09-19

目前,液压振动台已成为连铸机的标准配置。同时,伺服阀阀组2待机,二位电磁阀5处于上工作位,三个液控单向阀6、7、8处于关闭状态,对应的伺服阀阀组也处于休眠状态。图8-30 振动台双伺服阀控制液压回路1—二位电磁阀 2、3、4、5、6、7、8—液控单向阀......

2023-06-15

检测元件是数控机床伺服系统的重要组成部分,它的作用是检测位置、位移和速度,向控制装置发送反馈信号,构成闭环控制。若检测装置所测量的对象就是被测量本身,例如,直线式检测装置测量直线位移,旋转式检测装置测量角位移,则该测量方式称为直接测量。典型的检测装置有光栅尺、感应同步器或磁尺,以及用编码器测主轴的旋转。图10.2光栅尺定尺的测长方向上有两组光栅线轨迹,主光栅线和每隔50 mm一组的基准标记光栅线。......

2023-06-22

根据上述原因进行一一排查,最终发现故障是主换向阀5阀芯被卡滞造成的。进行混凝土泵送试验时送了500m3混凝土后,液压油温度上升到50℃的情况下各系统的工作仍正常。这些都说明此次故障的根源是弹性柱销的断落。而常见问题大都在液压系统油路中,在液压设备修理过程中不能盲目认定为主机和主液压泵的故障。......

2023-09-20

相关推荐