1)保压回路的作用是:使执行机构工作腔的压力保持在某一恒定值附近。2)保压回路的关键元件有:液控单向阀、蓄能器、辅助泵、压力补偿变量泵等。图6-11所示为液控单向阀的保压回路。图6-12所示为辅助液压泵保压回路。用重锤式蓄能器5代替辅助液压泵在保压过程中向液压缸无杆腔供油。保压时,重锤式蓄能器5充入高压油,重锤上升,触及限位开关S时,使电液换向阀2的电磁铁1Y断电,主液压泵卸荷,以后由蓄能器保持系统压力。......

2025-09-29

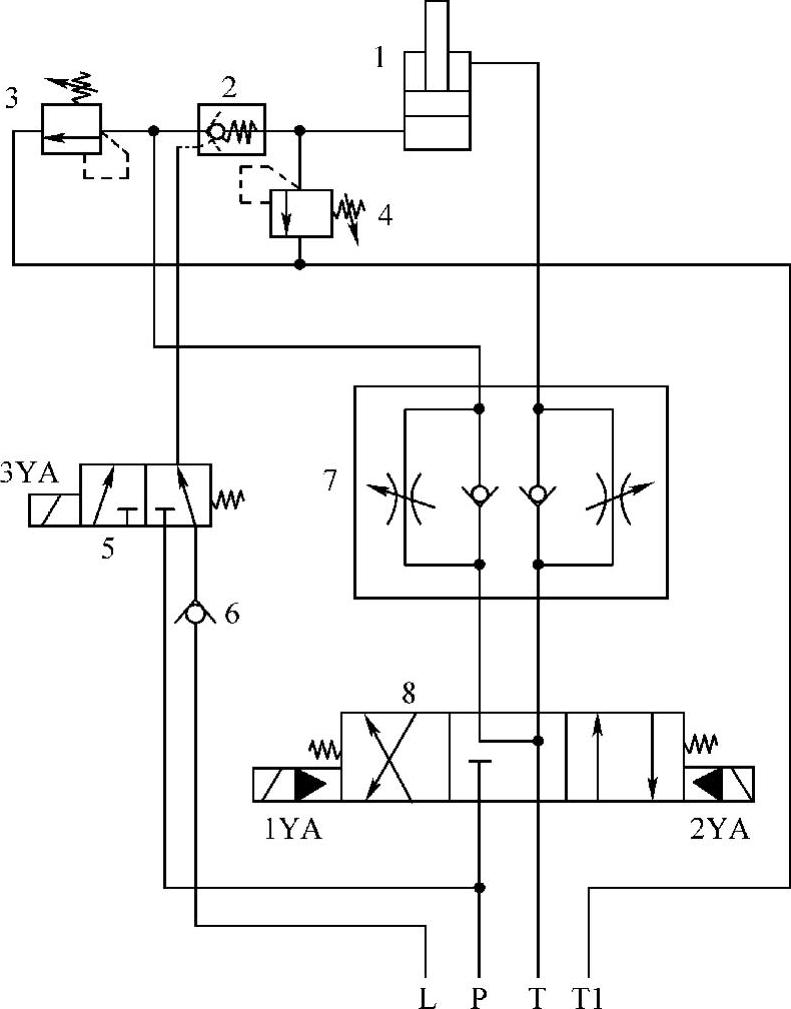

图13-2 钢包提升装置液压系统原理图

1—液压缸 2—液控单向阀 3、4—溢流阀 5—电磁球阀 6—单向阀 7—双单向节流阀 8—电液换向阀

某炼钢厂矫直板坯连铸机在安装调试过程中钢包提升装置液压系统暴露出了钢包回转台整体升降不畅,同时发出节拍似的振动和噪声等问题。

1.钢包提升装置液压系统原理

图13-2所示为钢包提升装置液压系统原理图。钢包回转台整体升降由一个液压缸1驱动,避免了多缸驱动的不同步现象。电液换向阀8的1YA断电,2YA通电时,液压油进入液压缸无杆腔(下腔),使活塞向上运动实现升降臂上升,有杆腔油液经双单向节流阀7回油节流,控制上升速度;1YA通电,2YA断电时,液压油进入有杆腔,升降臂下降,此时电磁球阀5的3YA通电,接通液控单向阀2的控制油路,使液压缸无杆腔油液经液控单向阀2反向回油,再经单向节流阀的节流通道控制下降速度。

2.故障原因分析

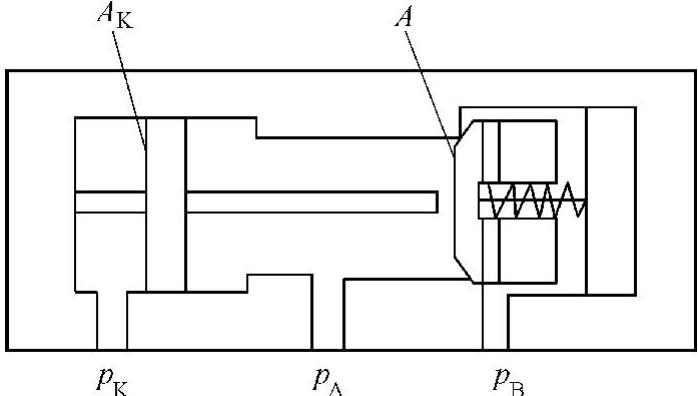

经检查各元件均正常,故系统故障并非由元件本身质量造成。后来经对液控单向阀2进行结构分析,确认故障原因是元件选择不当。原选择的内泄式液控单向阀结构如图13-3所示。

当液流反向流动时,阀芯受力平衡表达式为

pKAK-pAAK-FKM=pBA-pAA+FS+FM+W

式中 pK——控制油压力;

pA——反向出油腔油液压力;

pB——反向进油腔油液压力;

FKM——控制活塞摩擦阻力;

FS——弹簧作用力;

FM——锥阀的总摩擦阻力;

AK——控制活塞面积;

A——阀座口面积;

W——阀芯惯性力。(https://www.chuimin.cn)

由此可知控制油压力为

pK=[pBA+(AK-A)pA+FKM+FS+FM+W]/AK

该值是保证反向流动的控制油压力。当阀门关闭,油液反向流动停止时pA=0,有

pK=[pBA+FKM+FS+FM+W]/AK

该值是打开液控单向阀的最小控制压力,由溢流阀3调定后不变。

由于系统采用单向节流阀调节液压缸下降速度,故油液反向流动时,pA>0。而控制油压力仍为溢流阀调定值,故阀芯受力平衡被破坏,阀芯左移使阀口关闭,出油反向流动,在反向出油腔中又产生背压,使液控单向阀关闭,一关一开反复进行,活塞下降和停止断续进行,这样便产生了振动和噪声。

图13-3 内泄式液控单向阀结构

3.故障解决方案

方案1:提高控制油压力,提高溢流阀3的调定压力,补偿节流压力损失,可使液控单向阀始终打开。但这样系统压力能损失太大。

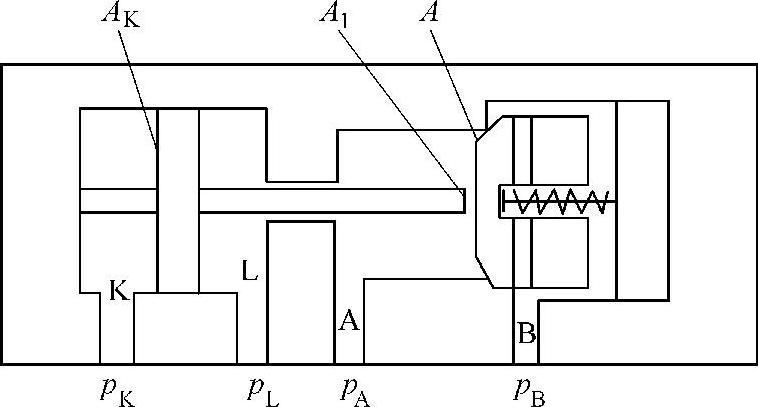

方案2:选用带外部泄油口L的液控单向阀,泄油压力pL可视为0。带外泄油口的液控单向阀结构如图13-4所示。

图13-4 带外泄油口的液控单向阀结构

从图13-4知,控制油压力为

pK=[pBA+(A1-A)pA+FKM+FS+FM+W]/AK

式中 A1——A腔压力作用在控制活塞的活塞杆面积。

在结构上一般A1<A,故A1-A<0,因此只要pK=[pBA+FKM+FS+FM+W]/AK时,即使pA>0,也能始终使液控单向阀打开,而不会开、关断续进行。

采用方案2改造后,没有再出现单向阀打开、关闭断续进行的现象,消除了振动和噪声。

相关文章

1)保压回路的作用是:使执行机构工作腔的压力保持在某一恒定值附近。2)保压回路的关键元件有:液控单向阀、蓄能器、辅助泵、压力补偿变量泵等。图6-11所示为液控单向阀的保压回路。图6-12所示为辅助液压泵保压回路。用重锤式蓄能器5代替辅助液压泵在保压过程中向液压缸无杆腔供油。保压时,重锤式蓄能器5充入高压油,重锤上升,触及限位开关S时,使电液换向阀2的电磁铁1Y断电,主液压泵卸荷,以后由蓄能器保持系统压力。......

2025-09-29

为探究急救站点对于交通事故的应急负荷状况,以纽约市为研究对象,利用泰森多边形的方法讨论各类急救站点的负荷状况,评价其均衡性,分析纽约市应急服务能力。依据上述步骤,对纽约市的急救站点进行空间分析,得到图3.24、图3.25、图3.26的结果,下面针对每一类急救站点的负荷状况进行分析。......

2025-09-29

额定压力 液压马达在正常工作条件下,按标准规定连续运转的最高输入压力称为液压马达的额定压力。排量可调节的液压马达称为变量马达,排量为常数的液压马达则称为定量马达。液压马达的排量只取决于密封容积的几何尺寸。容积损失是指液压马达流量上的损失。液压马达的实际输入流量总是大于其理论流量,其主要原因是由于液压马达内部高压腔的泄漏。设转矩损失为ΔT,则液压马达的机械效率为液压马达的功率1)输出功率Po。......

2025-09-29

图10-1 入口步进梁结构水平放置的钢卷通过行车吊运到步进梁上,通过提升液压缸将动梁和钢卷提起,再由横移液压缸带动动梁横移,即可将钢卷移动一个鞍座位,然后提升液压缸缩回,将钢卷放在固定鞍座上,最后横移液压缸缩回,将步进梁栋梁带回到原始位置,通过这样的往复循环动作,从而实现运输钢卷的功能。......

2025-09-29

目前在许多国家的大型高炉上均使用液压泥炮,比较有代表性的液压泥炮有MHG型、IHI型和PW型。为了解决我国高炉炉前设备的更新问题,国内研制成功了BG型液压矮泥炮。1600kN液压泥炮主要技术性能指标见表7-2。......

2025-09-29

质量运输空化模型采用不同的凝结项经验系数Ccond和蒸发项经验系数Cvapo控制质量和动量的交换。如图2.5所示,基于Zwart-Gerber-Belamri空化模型的离心泵空化流动数值计算结果与试验结果相差较大。为分析凝结项经验系数对泵空化流动数值计算的影响,在质量输运空化模型中默认值Ccond=0.01的基础上,凝结项经验系数分别取为0.001、0.000 1、0.000 01、0.000 001、0.000 000 1,对离心泵的两种工况Q=19.80 m3/h和Q=25.33 m3/h下的空化流动进行定常数值计算。继续降低Ccond至0.000 1时,扬程曲线变化较明显。......

2025-09-29

利用发电机调压时,发电机无功功率输出不应超过允许的限值。当最大负荷和最小负荷两种情况下的电压变化幅度不很大又不要求逆调压时,适当调整普通变压器的分接头一般就可满足要求。上述各种调压措施的具体运用,只是一种粗略的概括。对于实际电力系统的调压问题,需要根据具体的情况对可能采用的措施进行技术经济比较后,才能找出合理的解决方案。......

2025-09-29

相关推荐