目前在许多国家的大型高炉上均使用液压泥炮,比较有代表性的液压泥炮有MHG型、IHI型和PW型。为了解决我国高炉炉前设备的更新问题,国内研制成功了BG型液压矮泥炮。1600kN液压泥炮主要技术性能指标见表7-2。......

2023-06-15

某炼铁厂1号750m3高炉全液压SGXP-240泥炮使用初期,液压故障主要是转炮回转机构不动作和堵铁口时间过长。该泥炮的组成及工作原理参见本书7.1.2节。

1.转炮回转机构不动作故障的诊断与分析

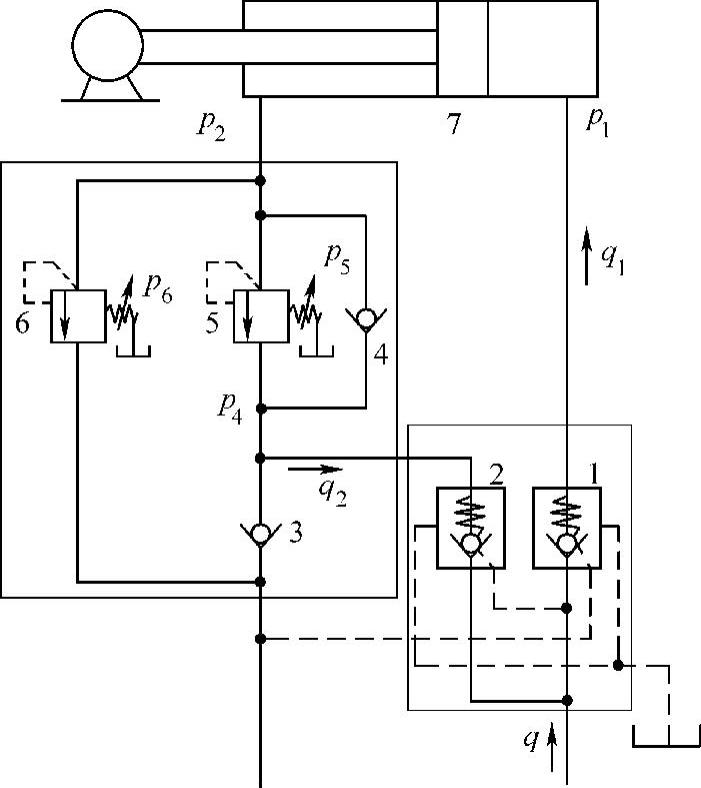

转炮回转缸液压控制原理如图13-1所示。其中,阀1和阀2是外控外泄的液控单向阀,组合后作液压锁用。该泥炮系统安装调试时,在系统压力正常的情况下(压力为20MPa),转炮回转机构不动作。根据经验,基本排除了阀台、管线和液压缸泄漏的可能,初步判断故障的原因可能发生在前置阀块上,而且是阀5、阀6处于关闭状态造成的。为便于分析,设定有关参数如下:

图13-1 转炮回转缸液压控制原理

1、2—液控单向阀 3、4—单向阀 5、6—溢流阀 7—液压缸

p1——液压缸无杆腔压力(MPa);

p2——液压缸有杆腔压力(MPa);

A1——液压缸无杆腔面积(cm2);

A2——液压缸有杆腔面积(cm2);

p6——阀6弹簧开启压力(MPa);

p5——阀5弹簧开启压力(MPa);

D——活塞直径,D=240mm;

d——活塞杆直径,d=180mm。

首先,用压力表对p1和p2进行测试,实测得p1约为20MPa,p2约为45MPa。由图看出,如果回转液压缸不运动,那么作用于缸活塞两侧的力必然相等,即

p1A1=p2A2

将上式简化并代入D、d数值,得

p2=D2/(D2-d2)×p1=2.28p1

实测压力数据之比p2/p1为2.25,与上述计算结果基本相符,验证了液压缸有杆腔回油不通的分析是正确的。造成液压油无法流过顺序阀的原因是阀5、阀6的开启压力p5、p6调得太高,以致p2不能打开顺序阀而造成的。处理措施是将p5、p6调整压力减小,直到p2足以克服p5和p6。需要注意的是,一般取p6约为1.25p5。

2.转炮堵铁口时间过长的故障诊断与分析

该炮投入使用月余,在一次全面检修调试中,发现转炮机构回转时间大约是30s,与设计要求的小于19s相差较多。造成这一现象的主要原因如下:一是液压系统压力低;二是回转液压缸有内泄;三是顺序阀没发挥作用,液压缸有杆腔的回油从溢流阀6直接流回了油箱,使得差动增速失效。

根据上述判断,分析如下:首先,原设计系统工作压力约为27MPa是基于使用无水炮泥考虑的,目前因条件限制只能使用有水炮泥,工作负荷低,因此系统工作压力调整为20MPa已完全满足使用要求,压力低的因素可以排除;第二,现场对该液压缸进行了打压、保压试验,测试的有关数据也表明液压缸不存在内泄问题。显然,问题就出现在第三点(即差动增速失效)上。为证实为一判断,需进行计算分析,有关参数设置如下:

q——主泵流量,设计流量为130L/min;

q2——液压缸有杆腔出油流量;

q1——进入液压缸无杆腔流量。

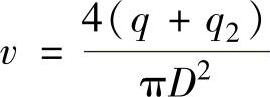

根据图13-1,差动增速时,q1=q+q2,液压缸向右运动的速度v可表示为

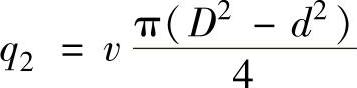

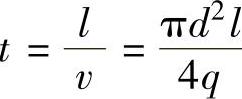

而 ,带入上式,得

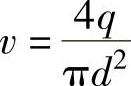

,带入上式,得

设液压缸行程为l(l=1407mm),那么回转时间 ,代入数值得t=17s。

,代入数值得t=17s。

如果有杆腔的回油经阀6直接流回油箱,那么进入液压缸无杆腔的油流量就是主泵流量q,此时回转时间 ,代入数据,得t≈29.4s。

,代入数据,得t≈29.4s。

这一计算结果与实际测定的数据(30s)基本一致,说明造成这一现象的原因是阀6的开启压力p6低于阀5的开启压力p5。处理措施是对p6、p5予以调整,使得p6约为1.25p5。

有关现代冶金设备液压传动与控制的文章

目前在许多国家的大型高炉上均使用液压泥炮,比较有代表性的液压泥炮有MHG型、IHI型和PW型。为了解决我国高炉炉前设备的更新问题,国内研制成功了BG型液压矮泥炮。1600kN液压泥炮主要技术性能指标见表7-2。......

2023-06-15

2)加载后钢卷升降运输小车在纵向上升停止后仍向下缓缓下降,这提醒我们要对液压缸承载能力进行分析。将副线钢卷升降运输小车中溢流阀作为备件装上后,运动立刻正常,说明判断准确。......

2023-06-15

图13-2 钢包提升装置液压系统原理图1—液压缸 2—液控单向阀 3、4—溢流阀 5—电磁球阀 6—单向阀 7—双单向节流阀 8—电液换向阀某炼钢厂矫直板坯连铸机在安装调试过程中钢包提升装置液压系统暴露出了钢包回转台整体升降不畅,同时发出节拍似的振动和噪声等问题。......

2023-06-15

由于泵和阀主要安装于专用的液压泵房内,所以它们的内泄主要是因为运动部件磨损造成的。内泄是一种较隐蔽的故障,且从量变到质变多为突变,不易及时发现,较之外泄危害更大。油液污染引发的液压系统故障 油液污染直接后果是阀阻尼孔堵塞和阀芯卡死,导致误动作。......

2023-06-15

在图13-17所示的轧机液压压下伺服控制系统中,有目的地选择适当的检测点,可以得到相应的频率特性,根据频率特性就可以判断系统中故障的原因和部位。轧机故障分析与频率特性的对应关系见表13-3。检测阶跃响应,并与正常状态下的响应特性做对比,即可确定轧钢机液压压下系统状态以及发生故障的原因和部位。......

2023-06-15

同时加速液压油氧化变质,以致不能使用。空气的侵入主要是管接头、液压元件的密封不良及液压油质量问题等原因引起。液压系统混入空气后,应按正确的操作方法利用排气装置将空气排出。表4-16 液压系统常见故障及排除方法......

2023-06-25

明确设计依据液压系统是主机的配套部分,设计液压系统时,首先要明确主机对液压系统提出的要求,具体包括:1)主机的动作要求主要指主机的哪些动作需要用液压传动来完成,这些动作有无联系,是手动循环还是自动循环,在安全可靠方面有无特殊要求等。实际上,工况分析就是进一步明确主机在性能方面的要求。表8.1导轨摩擦系数此外,液压缸运动时还需克服缸内密封装置的摩擦阻力,其大小与密封形式、液压缸的工作压力和制造质量有关。......

2023-06-18

相关推荐