15MPa液压弯辊平衡系统包括油箱装置、蓄势站、泵装置、控制阀座、液压缸装置以及连接这些设备的管道。图11-19 双机架平整机液压平衡和弯辊设备布置示意图支撑辊重量:250000。双机架平整机组15MPa液压泵站是液压辊缝调整和工作辊弯辊装置共用的。系统供给压力恒定为15MPa。......

2023-06-15

1.控制方法

冷轧厂五机架和双机架平整机组弯辊系统的控制原理基本相同,均为按经验或计算给定初始弯辊油压,通过给定器将初始油压大小变为电压信号后,经伺服放大器转换成输出电流,此电流输入莫格伺服比例阀,比例阀向正弯或负弯液压缸输送所需之液压油。压力经压力传感器测定,变为电压信号,并反馈回去与给定信号进行比较,再将比较后的数值输入莫格伺服比例阀进行纠正,便可得到较准确的给定弯辊油压,此即弯辊力的给定值。

五机架平整机组中前三个机架均只采用正弯,而4号和5号机架则有正弯和负弯两种弯辊方式,由操作人员根据实践经验或计算进行预选。正弯、负弯由两个莫格比例阀分别控制。

双机架平整机组中两个机架的控制方式基本相同,均通过一个莫格伺服比例阀和两个三位四通换向阀控制正弯和负弯,如果莫格伺服比例阀出现故障,则采用减压阀和备用的两个三位四通换向阀控制正弯和负弯。

热轧机的1~7号机架的弯辊控制方式完全相同,均由操作人员根据轧制过程中的实际操作经验预选正负弯,并确定弯辊油压,再通过电液比例减压阀输出所给定的稳定压力来控制弯辊液压缸。调节电液比例减压阀的输出油压,则可调节弯辊力,从而改善板型。这种方法比较简单、可靠,但是电液比例减压阀的输出油压如果有误差,会使弯辊力产生误差,从而影响板型。

森吉米尔轧机采用液压马达控制蜗轮蜗杆、传动齿条和偏心轮进行轧辊凸度调整,调整可分6段进行。这种调整方法简单、可靠,但设备复杂,滞后环节多,满足不了高速轧制的需要。

2.液压站

五机架、双机架轧机液压站的型式基本相同,它们均采用液压油作为介质,油箱为不锈钢板焊接而成,液压油经过反复过滤,过滤精度为10μm,所采用的高压泵为带有压力调节的轴向柱塞泵,其主要优点为液压油流量发生变化时压力仍能保持恒定。不同之处是五机架轧机是方形不锈钢焊接油箱,双机架轧机为圆形焊接油箱,且此油箱是与液压压下系统共用。五机架液压站内设有伺服阀,主要是给轧辊平衡液压缸以恒定的油压,如果油压发生变化,压力传感器则将此油压变化转换为电信号反馈给伺服阀进行纠正,从而保证轧辊平衡力恒定。

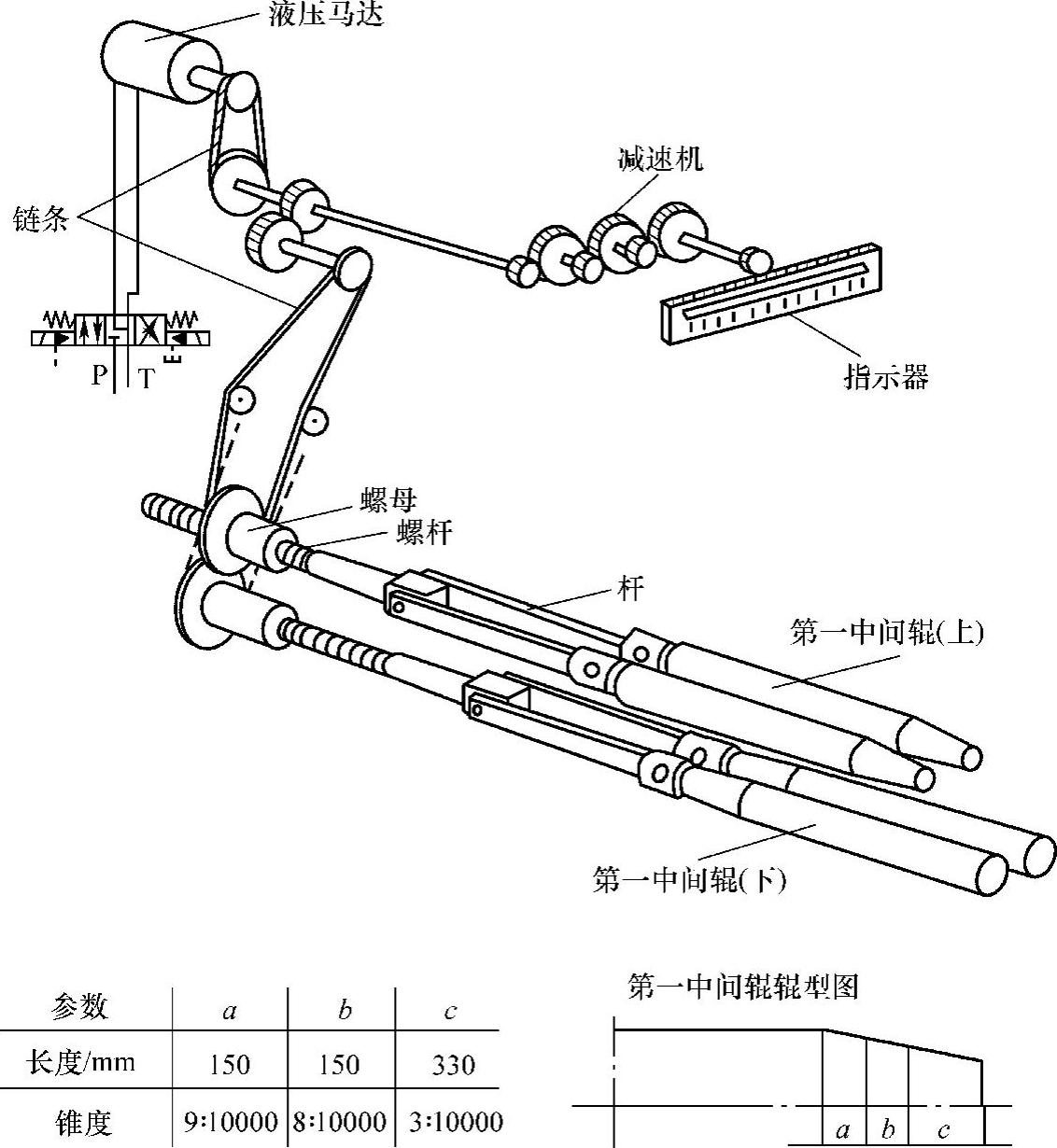

图11-25 第一中间辊轴向辊型调整机构

热轧液压站液压介质采用磷酸酯,其防火性能良好,但价钱昂贵且稍有毒性,所以特别要注意密封。其油箱为不锈钢板焊接而成,并通以0.02MPa的干燥压缩空气进行密封,加压。液压站内设有重物蓄能器,主要是给平衡液压缸以稳定的液压,使轧辊平衡力保持恒定。另外,还设有囊式蓄能器,主要是满足7个机架内正负弯辊缸高峰负荷的需要,同时也能起缓冲作用。

森吉米尔轧机液压站为一般最常用的液压站。

有关现代冶金设备液压传动与控制的文章

15MPa液压弯辊平衡系统包括油箱装置、蓄势站、泵装置、控制阀座、液压缸装置以及连接这些设备的管道。图11-19 双机架平整机液压平衡和弯辊设备布置示意图支撑辊重量:250000。双机架平整机组15MPa液压泵站是液压辊缝调整和工作辊弯辊装置共用的。系统供给压力恒定为15MPa。......

2023-06-15

2)系统工程研究对象是系统,不仅研究各种工程技术物质对象,而巨研究社会系统、经济系统和管理系统等非物质对象。2)系统工程任务解决系统全盘统筹问题,解决系统内部各分系统、各要素间总体协调。应用方法综合化 系统工程强调综合运用各个学科和各个技术领域内所获得的成就和方法,使得各种方法相互配合,达到系统整体最优化。......

2023-07-15

液压弯辊系统控制方式一般可分为两类:手动控制方式和自动控制方式。这个板型指标用目测比较困难,所以手动控制方式对高标准要求来说还存在一定的差距。冷轧五机架轧机和双机架轧机所采用的莫格电液伺服比例阀为目前手动控制中一种较好的控制方式,如果再配上准确的板型检测器进行反馈就属于自动控制了。......

2023-06-15

表11-6 控制方式与对应的常数设定①此设定值是指带钢轧机在实际控制时Ke所使用的近似值。所以对应ΔS有只要改变轧机刚性调节系数,就可以改变因轧制力引起辊缝变化所对应的轧机常数,便可补偿轧机弹跳量。......

2023-06-15

婴幼儿的消化系统,有其自身的特点。首先,大多数婴幼儿出生后3~4个月,才开始分泌少量具有消化作用的唾液,到5~6个月时唾液腺分泌唾液的量才逐渐增加,所以,对3~4个月前的婴幼儿,只能采用流质的方式进行喂养,否则会影响消化功能,而且硬质的食物还可能损伤口腔黏膜和消化道黏膜。......

2023-07-04

减压阀用于工作辊平衡,比例电液减压安全阀用于正弯辊,弯辊压力可在30~21MPa范围内调节,它通过设在精轧机操作台控制屏上的表由人工来操控。压力管路上设有压力表,其可用于精轧机控制屏上的指示器显示,使弯辊压力容易监控。该液压系统是闭式系统,主要供给七台精轧机组弯辊的需要。......

2023-06-15

电力系统中的装机容量又可划分成若干部分,根据目的和作用,系统装机容量可分为工作容量、备用容量和重复容量。负荷备用容量一般为系统年最大负荷的2%~5%;事故备用容量采用系统年最大负荷的10%左右,但不得小于系统最大一台机组的容量;机组检修可安排在系统有空闲容量的时间进行,在无法安排时才设置专门的检修容量。......

2023-06-21

相关推荐