双机架平整机的辊缝调节柱塞缸放置在下机架的横梁上,是推上控制。虽是推上控制,但在带钢连轧机伺服系统中仍统称压下系统,其辊缝控制量仍称压下量。双机架平整机组22/15MPa液压系统是供平整机的液压辊缝调整和工作辊弯辊装置共用的。被过滤的液压油经过可变节流阀2分别输送给控制推上柱塞缸的4个控制阀座。在工作过程中,第一机架的两个推上柱塞缸从柱塞和缸体间泄露的油被引入另一油管直接返回油箱。......

2023-06-15

除森吉米尔轧机采用机械-液压压下系统外,前述其他轧机均采用全液压压下系统,属于第三代轧机,其自动控制原理基本相同,主控制方式也相同,只预控和监控方式各有不同。

1.主控制方式

根据实际操作经验或计算给定一初始辊缝调整的电信号,此值经控制器输入伺服阀的力矩马达,伺服阀动作控制柱塞(或活塞)缸使轧辊压下(或推上),与此同时,装在液压缸内(或两旁)的位置传感器测出液压缸位移信号并反馈给位置控制放大器,将之与给定信号相比较。如果轧辊未与带材接触,当压下柱塞的位移等于给定值Sn时,反馈的信号与给定的信号相等,则输入伺服阀的信号为零,液压缸即停止动作。这就是调节初始辊缝SO的过程。

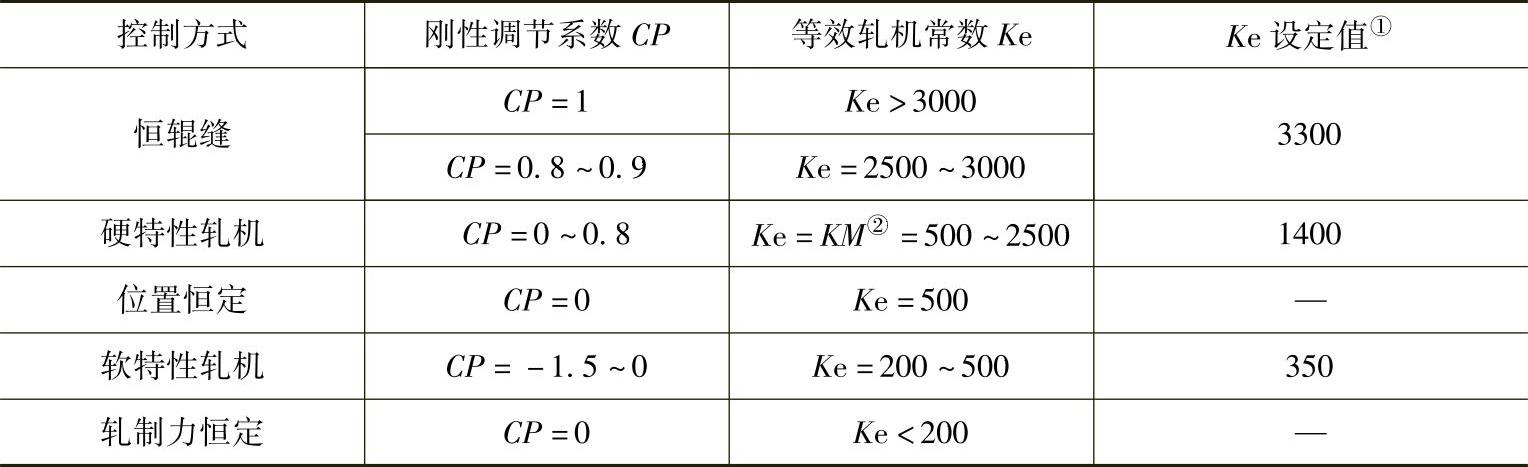

实际控制时,控制方式与对应的常数设定见表11-6。

表11-6 控制方式与对应的常数设定

①此设定值是指带钢轧机在实际控制时Ke所使用的近似值。

②KM为轧机模数。

2.轧制压力反馈回路。

在轧制过程中,当咬钢、轧制、抛钢时,辊缝大小随轧制力的变化引起轧机弹跳而发生改变(参见11.1.2节)。轧制力波动量ΔF通过压头或压力传感器(操作选择开关选用)迅速转换成电信号,并通过力-位移转换装置(如模数变换器)按比例将轧制力变换成位置信号。

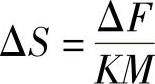

因为

式中 ΔS——在轧制力增加ΔF后引起的变形;

KM——轧机模数。

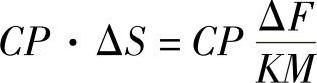

所以对应ΔS有

只要改变轧机刚性调节系数,就可以改变因轧制力引起辊缝变化所对应的轧机常数,便可补偿轧机弹跳量。这就是轧机常数可变控制原理。此时辊缝给定值不变,而反馈值改变,伺服阀反向输出,自动进行纠偏调节,使轧机变形被完全补偿。

3.用出口测厚仪检测板差作为监控量

该方法是通过各种射线测厚仪测量带材出口处的厚差ΔS,将此数值通过转换和放大反馈回去修正压下液压缸的位置以达到给定值。这种方法的优点是操作简单,方便,缺点是利用带材出口的厚差信号去调节辊缝,由于未轧带材的厚度、温度、力学性能等可能与原给定值不同,因而会影响调节精度,同时测厚仪远离辊缝,检测出来的轧件已轧制完毕,使测厚仪与辊缝之间部分的厚度差无法消除,所以这种反馈控制现在只作为监控使用。

4.带材进口厚度预测法

上述反馈法无法消除测厚仪与辊缝之间部分厚差的缺陷(如用轧制力控制厚差,虽然调节时间很短,但电气设备有滞后时间,所以也有一个调节过程),而进口厚度预测法没有滞后时间,它是根据装在轧机前的测厚仪测出的带材厚差来进行控制。

5.张力变化引起的出口带材厚差的调整

该方法是通过张力计测出的张力信号与给定的张力信号的差异,将此张力的变化值通过力-位移转换装置转换成带材厚差,然后通过放大器放大输入伺服阀,从而调节压下液压缸的位置。

6.小结

如果以上几种控制方式同时使用,无疑将会满足高速轧制的需要,并且得到高精度的带材。但是由于控制系统多且复杂,在技术上难以使每一环节的动作时间都达到非常高的精确程度,同时每改变一次坯料的材质就需要重新调整一次,这就给系统操作带来很多困难,所以五机架冷连轧机和七机架热连轧机均采用计算机进行自动控制。

有关现代冶金设备液压传动与控制的文章

双机架平整机的辊缝调节柱塞缸放置在下机架的横梁上,是推上控制。虽是推上控制,但在带钢连轧机伺服系统中仍统称压下系统,其辊缝控制量仍称压下量。双机架平整机组22/15MPa液压系统是供平整机的液压辊缝调整和工作辊弯辊装置共用的。被过滤的液压油经过可变节流阀2分别输送给控制推上柱塞缸的4个控制阀座。在工作过程中,第一机架的两个推上柱塞缸从柱塞和缸体间泄露的油被引入另一油管直接返回油箱。......

2023-06-15

由一个整流站控制直流系统的电压并将其保持在额定值,其余的换流站都运行在定电流工作方式下。但由于MTDC输电网络拓扑结构和功能的特殊性,使其在潮流计算与两端直流输电存在较大的差异。......

2023-06-29

液压压下系统由高压泵站、蓄能器、控制阀和连接管道组成。蓄能器均采用气囊式,以消除压力波动和满足高峰负荷的需要。在伺服阀前后还装有小型蓄能器,其作用主要是提高伺服阀响应性。以上是对液压伺服系统的要求,而森吉米尔轧机和热平整机的辊缝调节液压系统按一般的液压传动系统要求即可。......

2023-06-15

图8-32 垫块调整辊缝液压系统1、2、3、4—电磁换向阀 5—液控单向阀3.液压调整辊缝方式液压调整辊缝方式有多种,常用的有电磁阀组控制方式和比例伺服阀控制方式。由于扇形段与控制阀组间设置了一系列的软管,以方便扇形段的更换,为了防止软管破裂导致扇形段辊缝失控,在液压缸受力侧设置了一个液控单向阀3。......

2023-06-15

为此,水库规划设计或扩建过程中均需要合理选择泄洪建筑物的型式、高程和尺寸,确定坝顶高程等,这一工作任务称为水库防洪水利计算,简称水库防洪计算。深水泄洪洞可与兴利放水、排沙等相结合,通常都设有闸门。按溢洪道是否设闸门、下游是否承担防洪任务,水库防洪计算有不同类型。以下重点介绍溢洪道无闸门、下游无防洪要求和溢洪道有闸门、下游有防洪要求的水库防洪计算,简介具有非常泄洪设施时水库防洪计算。......

2023-06-21

图9-21 卷取机夹送辊布置结构图带钢到来之前,夹送辊处于辊缝控制模式。此后,正常轧制卷取过程中,控制模式就保持为压力控制模式。当轧机物流跟踪系统跟踪到带尾接近夹送辊时,夹送辊将压力控制模式又切换为辊缝控制模式。图9-22 卷取机夹送辊液压控制回路1—伺服阀 2—换向阀 3—减压阀 4、5—液控单向阀组 6—压力传感器 7—溢流阀-先导电磁阀组......

2023-06-15

工作任务4描述:在水库设计来水一定的前提下,兴利调节计算具有两个递进关系的工作任务。其一,任意一年,已知供(用)水过程,求兴利库容;或反之。第一个工作任务中的计算技能是完成第二个工作任务的基础,也是工作任务6水能计算的基础;第二个工作任务是兴利调节计算的最终目标,通过分析计算,合理确定设计兴利库容、保证的供水量等,这是实现水资源合理开发与利用的前提。......

2023-06-21

2)不等厚度和不同材料缝焊时,可采用类似点焊的工艺措施,改善熔核偏移。图2-2-31b表明,电极压力对焊透率的影响较小。图2-2-31还表明,当焊接电流更大些时(曲线3),尽管电极压力发生很大的变化,但熔核宽度、焊透率均波动很小。图2-2-31 电极压力对焊透率和熔核宽度的影响a)对熔核宽度的影响 b)对焊透率的影响1—16100A 2—18950A 3—22050A焊接速度v焊接速度是影响缝焊过程的最重要参数之一。......

2023-06-26

相关推荐