图8-36 使用同步阀的双缸驱动辊压下控制系统1、2—电磁换向阀 3、4—电磁阀 5—液控单向阀 6—同步阀2.使用调速阀的双缸驱动辊压下控制系统使用调速阀的双缸驱动辊压下控制系统如图8-37所示。抬起驱动辊或维持驱动辊抬起状态,需电磁换向阀6、7和液控单向阀组5配合使用。图8-37 使用调速阀的双缸驱动辊压下控制系统......

2025-09-29

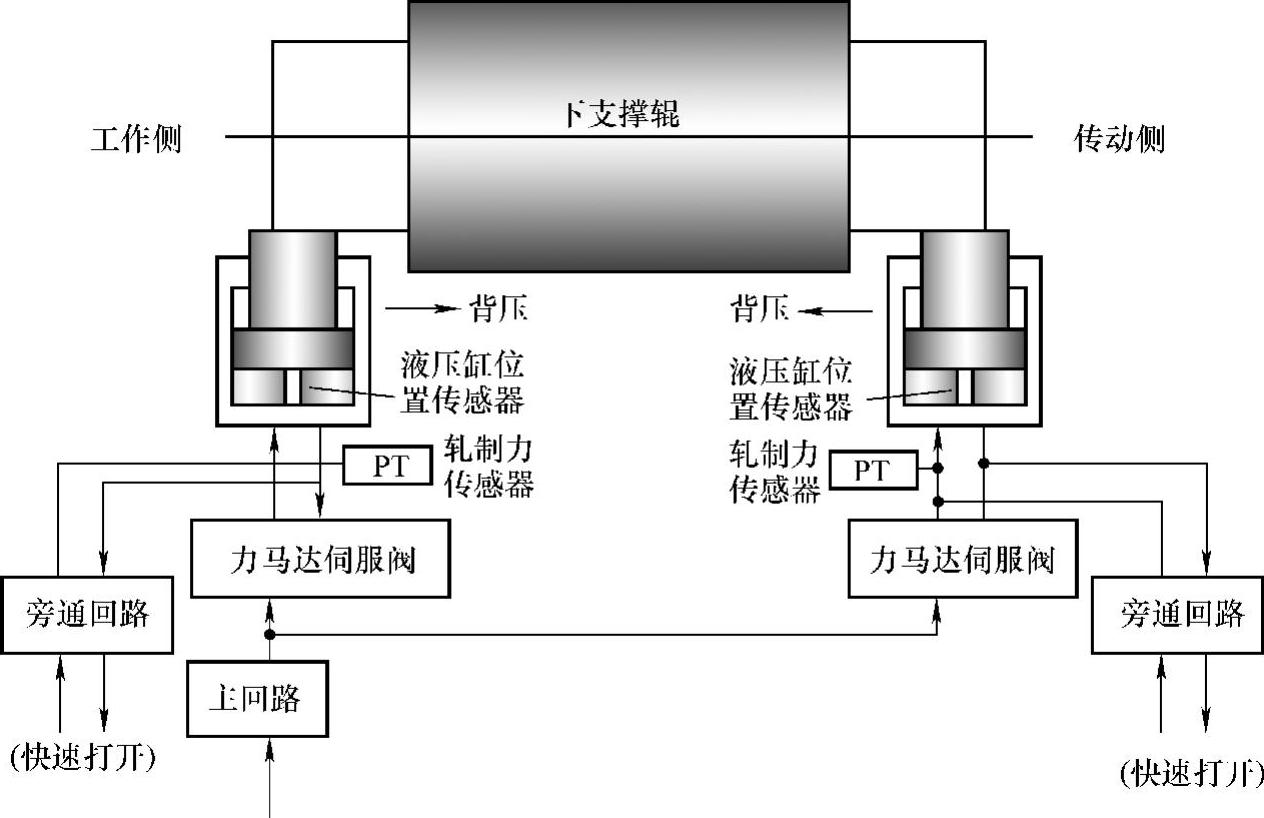

图11-13 轧机压上系统控制原理

三菱日立的UCM六辊轧机的压上系统分为电气控制系统和液压控制系统两个部分,电气控制系统主要根据检测元件的检测数据和系统中建立的数学模型对液压系统提供的轧制力和压上缸的位移进行控制,并进行几个机架间的轧制力分配,而液压控制系统则根据控制系统的信号来进行快速响应的输出。

1.压上系统的控制原理

轧机压上系统的控制原理如图11-13所示。在轧机的工作侧和传动侧各有一套压上缸提供轧制力,每套压上缸配有单独的液压控制回路、力马达伺服阀和各类传感器。压上液压缸装在机架下横梁与下支持辊之间,采用无杆腔高压供油、有杆腔低压供油的方式。轧制力由无杆腔的液压压力提供,而有杆腔的低压压力用来防止污物和空气进入伺服阀回路,并使辊缝能快速打开。每套液压缸内部装有一个位置传感器,用来精确检测压上缸的位移(即检测板厚)数据,而轧制力则由安装在无杆腔油路上的压力传感器检测压力,然后通过计算得出加载在压上缸上轧制力的数值。压上缸的位置和轧制力由力马达伺服阀根据控制系统的信号来进行快速响应控制。将测厚系统获得的板材实际厚度与设计厚度进行比较,可以获得板厚误差信号。在进行调整时,将位置传感器信号和自动测厚装置信号进行比较计算,根据这个信号控制伺服阀,并控制液压推上液压缸的动作,可达到辊缝调整的目的。在轧制过程中,由于轧机有弹性变形,所以实际辊缝随轧制力的变化而变化。轧制时,压力传感器(即测压头)测得的压力数值通过机架变形补偿器转化为变形量信号,经过与设定值进行比较,放大后给伺服阀,再以电信号控制伺服阀油量,即可调整辊缝。总之,需要将这些影响板厚的因素随时以一定信号给予综合比较,再由它来控制伺服阀,并由位置传感器进行调整,使之与设定值一致,直至板厚误差信号为零为止。

力马达伺服阀直接安装在压上缸的油路上,以减少控制系统的响应时间。整个压上系统的液压控制回路由主回路和旁通回路组成,主回路为高压回路,用于为两侧的力马达伺服阀和压上缸提供高压压力,再由力马达伺服阀进行精确控制,而旁通回路则是低压大流量回路,用于在停机换辊时快速下降和提升压上缸活塞杆,以降低换辊时间。使用旁通回路时力马达伺服阀关闭,压上缸的进油和回油都经旁通回路通过。

2.液压系统的组成

轧机压上系统的液压系统由高压主回路、背压回路、液压锁控制回路和低压旁通回路组成。高压主回路的系统压力为20MPa,由一个32通径的二位四通液控换向阀作为控制单元,控制液压主回路的通断,即控制力马达伺服阀高压油路的通断。液控换向阀的控制油路由两组6通径的座阀和节流阀组成,座阀用于控制控制油路的接通与断开,而节流阀用于控制控制油路的流量,防止液控换向阀换向时的冲击过大。当轧机进入轧制状态时,液控换向阀切换到ON状态,这时高压回路接通,压上缸的行程和轧制力则通过力马达伺服阀根据输入信号来进行控制。高压回路上有3个蓄能器,一个是安装在主回路上的蓄能器,作用是保持主回路压力的稳定;另一个是安装在力马达伺服阀后的蓄能器,主要作用是用来吸收轧机和管道的固有频率,防止形成共振;第三个是安装在高压主回路回油油路上的蓄能器,该蓄能器的作用与回流节流阀类似,用来吸收在高压轧制时高压油通过力马达伺服阀回油时瞬间油液的冲击,同时又能保证回油油路不会对主油路产生影响。

背压回路的压力为3MPa,该回路由一个25通径的两位四通液控换向阀作为控制单元,控制背压回路的通断。液控换向阀的控制油路连接到液压锁控制油路上,由控制高压主回路上液控单向阀的换向阀一并控制,这样保证了当主回路接通时背压回路也是接通的。控制油路上的节流阀的作用是控制控制油路的流量,防止液控换向阀换向时的冲击过大。背压回路的压力采用了两级减压的方式,一级减压阀将压力由20MPa降到10MPa,二级减压阀将压力由10MPa降到3MPa,采用两级减压的方式避免了一次减压压差过大导致的压力不精确和不稳定。背压回路上安装了一个溢流阀,设定压力为4MPa,作为安全阀使用,防止背压压力过大。背压回路上安装了一个蓄能器,用于保持背压的压力稳定,防止压力波动对轧制力造成误差。

液压锁控制回路由两个座阀组成,它们分别控制高压主回路和高压主回路上蓄能器油路上液压锁的通断以及旁通回路上液压锁的通断。这两个座阀失电时的位置机能相反,所以在工作时同时得电或同时失电,这样就保证了高压主回路和低压旁通回路上的单向阀不会同时打开。(https://www.chuimin.cn)

低压旁通回路的压力为7MPa,该回路由一个32通径的三位四通电液换向阀作为控制单元,由一对液压锁构成自锁回路来防止误动作。由于该回路流量较大,所以使用了三组调速阀构成调速机构,每组调速阀由一个进油节流的调速阀和一个回油节流的调速阀组成,调速阀组安装在压上缸的无杆腔油路,所以在无杆腔进油时是进油节流调速,无杆腔回油时是回油节流调速。使用调速阀保证了无论负载如何,经过调速阀的流量都是稳定不变的,所以快速打开时压上缸的速度也是固定的。

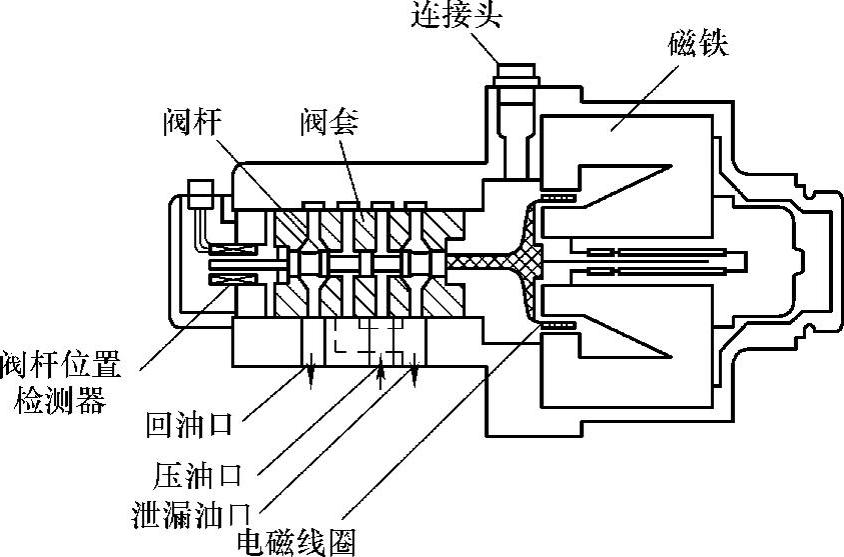

图11-14 力马达伺服阀原理图

3.力马达伺服阀简介

力马达伺服阀是日本三菱日立开发的一种专用伺服阀,只有在三菱日立的UCM轧机上才会使用。力马达伺服阀由信号转换器力马达、功率级滑阀和阀芯检测反馈机构组成。力马达伺服阀原理如图11-14所示。

力马达的作用是将输入的电气控制信号转化为力,控制伺服阀的阀芯工作。力马达的可动线圈悬置于工作气隙中,永磁体在工作气隙中形成磁场,当控制电流流过线圈时,线圈就会受到电磁力的作用而运动,线圈上的电磁力克服弹簧力和负载力,使线圈产生一个与电流成正比的位移。因为永磁铁的磁场强度和线圈上的导线的长度都是一定的,因此在实际应用中可以通过改变控制电流的方向和大小来改变作用在阀芯上的力,使阀芯产生一定的位移,从而来改变阀的开口度。

滑阀是一种以机械运动来控制流体动力的元件,在液压伺服系统中,它将输入的位移信号转换为液压信号,即流量和压力的输出,并进行功率的放大,因此它既是转换元件,也是功率放大元件。滑阀是靠节流原理工作的,力马达根据电气信号产生与之相应的位移和推力,带动阀芯运动,阀芯和阀套间的相对运动产生相应大小的节流口,对流体流量或压力进行控制。

力马达伺服阀阀芯的位置检测和信号转换装置的基本原理是通过该检测转换装置检测阀芯的机械位移量,并将其转换成电气信号输出。该检测装置由一个主线圈和两个辅助线圈组成。一个可移动的磁性心轴将主线圈和辅助线圈联系起来,该心轴与阀芯相连。这种结构可以把它想象为主线圈P在中间,辅助线圈S1和S2在主线圈两边的圆柱体线圈。当阀芯在零位时,磁性心轴也在中位,此时主线圈与两个辅助线圈之间的磁偶强度相等。当阀芯向一侧移动时,阀芯带动磁性心轴也向这一侧移动,这时主线圈和一个辅助线圈之间的磁偶强度增加,而与另一个辅助线圈之间的磁偶强度减小。反之,磁偶强度的变化也相反。这种磁通的变化使两个辅助线圈中的感应电流也随之变化,辅助线圈中的感应电流的变化是线性的,并且在零点处对称。最终,力马达伺服阀阀芯的位移和输出的电流信号之间是具有方向的线性。该装置将检测到的位移信号转换成电气信号后,输出到电气控制系统,形成闭环控制,同时也作为检测信号与输入信号进行对比,检测伺服阀是否工作正常。

相关文章

图8-36 使用同步阀的双缸驱动辊压下控制系统1、2—电磁换向阀 3、4—电磁阀 5—液控单向阀 6—同步阀2.使用调速阀的双缸驱动辊压下控制系统使用调速阀的双缸驱动辊压下控制系统如图8-37所示。抬起驱动辊或维持驱动辊抬起状态,需电磁换向阀6、7和液控单向阀组5配合使用。图8-37 使用调速阀的双缸驱动辊压下控制系统......

2025-09-29

某冷轧厂五机架冷连轧机组的辊缝调整有两个液压系统,即1号和2号机架为一个系统,3号~5号机架为一个系统。液压油经高压泵20送往截止阀和格栅过滤器21,再经过单向阀将油送入压力蓄能器管路,并到达液压缸控制系统的单独的蓄能器1。表11-3 辊缝调整液压缸技术参数4.五机架冷连轧机液压压下系统的特点组成结构特点 该系统是由液压站、减压装置、蓄能器装置伺服阀和控制盘等组成。......

2025-09-29

森吉米尔二十辊冷轧机具有一套完整的轧辊调整系统,以保证得到正确的板型和板厚。森吉米尔轧机轧辊布置如图11-7所示。工作辊的压下和提升是根据液压马达的旋转方向来决定的。......

2025-09-29

双机架平整机的辊缝调节柱塞缸放置在下机架的横梁上,是推上控制。虽是推上控制,但在带钢连轧机伺服系统中仍统称压下系统,其辊缝控制量仍称压下量。双机架平整机组22/15MPa液压系统是供平整机的液压辊缝调整和工作辊弯辊装置共用的。被过滤的液压油经过可变节流阀2分别输送给控制推上柱塞缸的4个控制阀座。在工作过程中,第一机架的两个推上柱塞缸从柱塞和缸体间泄露的油被引入另一油管直接返回油箱。......

2025-09-29

上连杆在框架断路器操作机构的连杆结构中具有典型性,因此选择框架断路器上连杆为研究对象,使用ADAMS软件和ANSYS有限元软件计算机构运动过程中上连杆的应力应变,并比较ADAMS软件模态综合法和ANSYS有限单元法的计算结果。图3-8显示了ANSYS有限元软件有限单元方法计算出的t=0.0274s时刻,上连杆应力应变分布云图和3567号节点的应力应变时间历程曲线,可见上连杆的应力集中主要发生在内侧弯曲处,并与ADAMS软件刚柔耦合方法的计算结果吻合较好。......

2025-09-29

一般采用F级绝缘、IP54外壳保护等级。各品牌对公共交通型自动扶梯的动力配置不尽相同,但一般以80%左右的制动载荷作为额定载荷计算电动机功率,通常比普通自动扶梯高20%以上。减速箱 普通自动扶梯多采用造价较低的单级蜗轮蜗杆减速箱。常采用的有全齿轮减速箱、一级齿轮一级蜗轮的减速箱。减速箱的工作寿命设计应不小于140000h。梯级链条的安全系数应不小于5。一般要求在制动载荷条件下,销轴比压不大于25N/mm2。......

2025-09-29

图9-21 卷取机夹送辊布置结构图带钢到来之前,夹送辊处于辊缝控制模式。此后,正常轧制卷取过程中,控制模式就保持为压力控制模式。当轧机物流跟踪系统跟踪到带尾接近夹送辊时,夹送辊将压力控制模式又切换为辊缝控制模式。图9-22 卷取机夹送辊液压控制回路1—伺服阀 2—换向阀 3—减压阀 4、5—液控单向阀组 6—压力传感器 7—溢流阀-先导电磁阀组......

2025-09-29

平衡力及弯辊力由液压缸产生的液压力提供,由液压回路进行压力控制。在同一轧辊的两端所施加的弯辊力由同一个液压回路控制,并提供相同的液压力。图10-19 工作辊正弯辊液压原理图......

2025-09-29

相关推荐